基于ZOP-52型氧化锆传感器在锅炉烟气氧量测量系统中应用

描述

1 监测烟气中氧气含量的意义

1.1 经济性:燃煤锅炉燃烧质量的好坏,直接关系到电厂燃料消耗率的高低,锅炉烟气中氧量自动分析就是为了连续监督燃烧质量,以便及时控制燃料和空气的比例,使燃烧保持在较好的状态下进行;为了使燃料达到完全燃烧,同时又不过多地增加排烟量和降低燃烧温度,首先要控制燃料与空气的比例,使过剩空气系数α保持在一定范围内。

1.2 安全性:锅炉的运行的安全性来看,炉内过剩空气系数过大,会使燃料中的碳不能完全燃烧,造成烟气中含有较多的一氧化碳(CO)气体。由于灰分在还原性气体(CO)中气熔点降低,易引起炉内结渣不良的结果。同时由于飞灰对受热面的磨损与烟气流速的三次方成正比,因此随着过剩空气系数的增大,将使煤粉炉受热面的管子和引风机叶片磨损加剧,影响到设备的使用寿命。过剩空气系数增大,使燃料中的硫份易形成三氧化硫(SO3),露点温度也相应提高,从而使尾部烟道的空气预热器也易于腐蚀,对于燃用高硫煤的锅炉尤为显著。目前燃煤锅炉中大都采用氧量计测量。

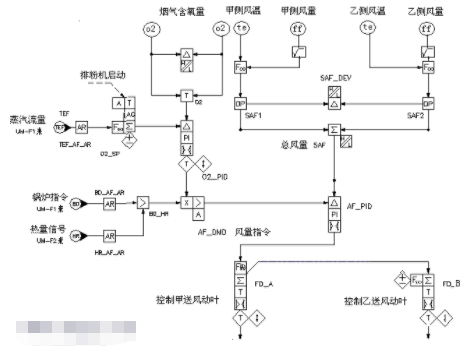

2.江苏华电扬州发电有限公司的两台670T/H的燃煤锅炉,控制系统采用MAX-1000控制系统,在燃烧调节系统的送风子系统中均采用带氧量校正回路的调节系统。其SAMA图如下:

2.1氧量调节器(O2_PID):系统中氧量调节器的反馈信号为锅炉甲、乙侧氧量信号的平均值,指令信号为人工设定值与蒸汽流量函数F(x)之和,当系统负荷增加时氧量调节器的指令信号自动增加,使送风调节系统输出增加,提高送风量,这样起到一定的前馈作用。考虑到启动、停止排粉机对锅炉配风的影响,当启动排粉机时适当提高氧量调节器的指令有利于减少系统的动态偏差,缩短系统调节过程时间。

2.2风量指令(AF_DMD)的形成:热量信号HR和锅炉BD指令经大选后,与氧量调节器的输出信号的乘积作为风量指令AF_DMD。热量信号HR和锅炉指令BD在大选中选择,实现风-煤交叉限制,并使总风量始终富裕燃料量。在加负荷时,即锅炉指令增加时,先加风后加煤;减负荷时,先减煤后减风。考虑到正常运行时锅炉的最低安全用风,通过人工设定了最低安全用风限值。

2.3风量调节器(AF_PID):测量风量的差压变送器信号开方后经风温信号补偿得到单侧风量信号,两侧风量之和为实际总风量。风量指令和实际总风量的偏差经PID运算后,通过平衡分配模块输出分别控制甲、乙侧送风机动叶执行器的开度,实现对风量的调节。

3.锅炉烟气氧量测量系统

烟气含氧量测量系统有抽出式和直插式两种。我公司采用上海生产的ZO系列氧化锆采用直插式的测量方式。该测量系统由氧化锆传感器和氧化锆分析仪组成。

3.1 ZOP-52型氧化锆传感器:

3.1.1氧化锆传感器组成:氧化锆传感器由带有过滤器的探头、安装法兰和接线盒组成。插入烟道的探头顶部是一个过滤器,烟气经过过虑后才进入探头的检测器。检测器内有锆管、热电偶和加热电炉。安装法兰的后部是接线盒,提供热电偶、电炉和氧电势信号的接线端子;其下部还要两个气孔,一个是标准气孔,另一个是参比气孔,标准气孔在正常运行应由螺丝密封好,参比气孔直接通大气。

3.1.2工作原理:

3.1.2.1测氧电池结构如上右图

图中:1――氧化锆管

2――测量电极(P)

3――参比电池(P0)

P0――空气含氧量

P――烟气含氧量

氧化锆管是由氧化锆(ZrO2)中渗入一定数量(12%~15%)克分数的氧化钙(CaO)或氧化铝(AL2O3)并经高温燃烧后制成的,它的气孔率很小。在管子的内外壁上用高温烧结等方法附上金银或铂的多孔性电极和引线。

3.1.2.2氧量信号的产生

氧化锆管在600—1200℃高温下,在氧化锆管两侧氧浓度不等的情况下,浓度大的一侧的氧分子在该侧氧化锆管表面电极上结合两个电子形成氧离子,然后通过氧化锆材料晶格中的氧离子空穴向氧浓度低的一侧游动,当到达低浓度一侧时在该侧电极上释放两个电子形成氧分子放出,于是在电极上造成电荷积累,两电极之间产生电势,此电势阻碍这种迁移的进一步进行,直到达到动平衡状态,就形成氧浓差电池。

测氧时:

参比电池(P0) O2+4e=2O2-

测量电极(P) 2O2--4e=O2

正负电极间的电动势符合NERNST方程,即:

池电势 E(mV)=(RT/4F)ln(P0/P)

式中:R为气体常数

F为法拉第常数

T为被测气体的绝对温度

P0为参比气体――空气氧分压,等于20.6%

P为被测烟气的氧分压,用百分氧量表示。

3.1.3氧化锆传感器安装位置选择及注意事项:

3.1.3.1关于传感器探头安装位置的选定:正确分析的烟气中含氧量的首要条件是分析的气样要有代表性,因此取样点应设置在燃煤过程已结束,烟气不存在分层、停滞,以及烟气温度为取样装置所能耐受的地方,我公司锅炉负压运行,还特别要防止空气漏入而影响测量正确性;由于烟道截面较大,截面各处烟气成分是不相同的,有明显分层的倾向,而且在各层不同喷燃器投入运行的情况下,分层情况也不同,因此可能造成两侧氧量偏差现象的出现。我公司综合考虑,传感器安装在过热段烟门后的水平烟道上,甲、乙两侧分别安装,两传感器插入深度相同都是1.2米。

3.1.3.2氧化锆传感器安装在烟道上,安装时注意以下几点:

A:传感器宜水平安装,参比气体接口和标准气接口朝下;若垂直安装要防止参比气接口进入杂物。

B:安装时旋松传感器顶端的罗帽,转动过滤器开口背向烟气流通方向,以减少过滤器的堵塞。

C:安装法兰与烟道固定法兰之间必须填密封垫片,防止空气漏入。

D:传感器与氧化锆分析仪间的加热炉和氧电池接线宜用耐高温屏蔽电缆,热电偶用耐高温补偿导线。

3.1.4氧化锆传感器检验:

3.1.4.1探头的冷态检验:在室温下,探头锆管的内阻无穷大,锆管的负极与探头外壳相通。探头加热炉的电阻值在几十欧姆左右。用500v兆欧表测量探头的绝缘电阻,其中热电偶对探头外壳绝缘电阻应大于20M欧姆,加热炉对探头外壳绝缘电阻应大于10M欧姆。

3.1.4.2探头的热态检验: 把探头加热到700℃左右,用万用表测量探头新锆管的近似内阻应

氧化锆传感器送来的氧浓差电势,热电偶电势信号,经滤波后和校正信号一起进入分析仪的输入通道多路选择器,再经A/D转换成数字量信号,由单片机根据能斯脱公式计算出含氧量后,一路由数码管显示被测烟气氧含量,另一路经光电隔离,D/A变换,V/I转换成0-10mA或4-20mA直流输出信号。同时变换器把热电偶的电势信号经冷端补偿后进行计算处理,输出并控制加热电炉的电压,使检测器的氧化锆元件在恒温下工作。

3.2.2分析仪维护和检修:

3.2.2.1炉控通电后无指示,检查炉控内电源变压器旁熔断器是否熔断。

3.2.2.2电炉无加热电压,检查热电偶接线是否接反(此时炉控会显示“888”)或开路(此时炉控会显示“999”)。

3.2.2.3氧量显示为0,氧电势检测为几百毫伏,旋下传感器标准气孔闷头螺丝,让空气进入锆管进行清洗,氧电势会逐步下降至0。

3.2.2.4氧量显示为20%左右,氧电势为几毫伏,检查传感器标准气孔闷头螺丝是否旋紧。

3.2.3氧化锆分析系统装置标定:氧化锆分析系统装置在使用一段时间后,发现甲、乙侧氧量信号发生较大偏差时,应对系统进行标定。方法如下:

3.2.3.1用标准气体重氧传感器标准气孔送入,注意流量在300ml/min左右,观察炉控显示的氧量是否在允许误差范围内,否则可适当调整面板上的本底电势补偿电位器。

3.2.3.2让空气从传感器标准气孔口吸入,观察炉控显示的氧量值是否为 20.6%左右,否则可适当调整本底电位器。

通过几年来ZOP-52氧化锆探头和ZOA-550(D)氧化锆分析仪的运行情况分析,测量系统精度高、信号延迟短、设备维护量较小,探头的平均使用寿命在1-1.5年之间,值得推广使用。

责任编辑:gt

-

氧化锆传感器工作原理2025-05-19 948

-

使用氧化锆氧传感器时应避免哪些气体和化学品以及哪些接口板2023-09-26 1760

-

JK型氧化锆氧量分析仪概述、结构及工作原理2022-04-01 3551

-

氧化锆传感器的测量原理及种类说明2020-09-24 3227

-

氧化锆传感器的原理和优势2020-07-17 6366

-

氧化锆氧气传感器在测量中的应用解决方案2020-03-20 4215

-

氧化锆传感器运用有什么优势?2018-11-07 2746

-

氧化锆式氧传感器的识别2018-10-29 4795

-

氧化锆氧气传感器工作原理2018-04-08 19621

-

氧化锆氧量分析仪的工作原理2018-03-12 3046

-

氧化锆氧量分析仪的工作原理和随检测方式改变的探头分类介绍2017-09-18 1458

-

高温氧化锆分析仪的结构及种类说明2017-06-22 2812

-

CY型智能氧化锆氧量分析仪资料下载2011-10-11 2314

-

氧化锆分析仪测氧原理及应用2010-02-08 900

全部0条评论

快来发表一下你的评论吧 !