基于单片机实现汽车点火参数控制方案的设计

描述

引言

凭借储量丰富、排气污染少、经济性好等特点, 天然气逐渐成为良好的汽车代用燃料。在进行双燃料汽车改装时,为了兼顾使用汽油时的性能一般对原发动机结构不做改动,由于气体燃料与汽油燃烧特性不同,原点火系统不能充分发挥气体燃料的效能,动力明显下降。文献[2]针对气体燃料辛烷值高,气体燃料火焰传播速度慢的特点设计了点火提前角控制器,取得了较好的效果。但是不同型号的发动机,点火提前角的MAP图是不同的,而且MAP图的获得需要经过大量的实验,开发周期长,成本高,限制了此类点火控制器的广泛应用。本文设计的两用燃料汽车点火控制器对点火提前角和点火能量进行综合控制,不需要获得点火MAP图,缩短了开发周期和成本,通用性强,而且能明显提升汽车的动力,降低排放。

点火参数控制方案设计

点火系统的性能主要体现在点火时刻和点火火花强度两个方面[3]。由于气体燃料燃烧传播速度慢,着火延迟期长,着火温度高,汽车在燃用天然气时需要比汽油更大的点火提前角和点火能量。本文对点火提前角的控制,是通过在控制器上设置调整开关,根据所用燃料的不同选择不同的点火调整角度,点火角度调整范围从0o~20o,对天然气、液化石油气、汽油等燃料都适用。

对于六缸发动机,分电器上霍尔传感器给出的点火信号一个周期对应曲轴转过120o(四缸为180o),如果测得分电器输出点火信号周期所对应时间为T,则曲轴转1o所对应时间为T/120,若点火提前需要提前ao,则时域上相位移动Dt=(ao/120o)*T,式中T是可以测得的量,ao为通过拨码开关设定的提前角度,调整范围为0-20o。当 ao=20o时,Dt/T=1/6;当ao=10o时,Dt/T=1/12;当ao=0o时,Dt/T=0;只要确定好Dt与T的比例关系,就可以使点火提前角随着点火频率的变化为一定值,为了使角度调整更加精确,通过拨码开关设置了16个档位来选择提前角度,

点火能量大小与点火线圈初级电流大小有关,初级电流大小受初级回路导通时间控制,因此要控制一个最佳导通时间。传统点火系统初级电路的导通时间受凸轮形状或传感器信号的限制,由于占空比不变,导致发动机在低速运行时,初级电路导通时间长,初级电流大,点火线圈容易发热;高速时,初级电路导通时间短,初级电流小,次级电压低,点火不可靠[4]。本文是利用单片机控制点火导通时间,占空比的设置可以随着频率的变化而变化。点火线圈的充电时间一般为10ms达到饱和,所以当点火信号频率低时,保证充电时间为10ms;当点火信号频率增加,点火周期不足10ms时,保留2ms的放电时间,其余时间全部导通,充分利用了点火信号的占空比,保证发动机高速和低速运转时具有最佳导通时间。

点火控制器硬件设计

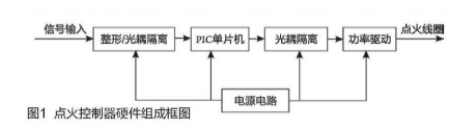

以单片机为核心的点火控制器的硬件组成框图如图1所示。

整形电路对分电器输出的信号进行整形,使之成为能被单片机处理的脉冲信号,该信号经过光电隔离电路加到PIC单片机的I/O口。单片机采用 Microchip公司的PIC16F73单片机,该型号单片机具有运行速度高、功耗低、驱动能力强、外围模块丰富等优点[5],本系统主要应用了单片机的定时器模块、外中断模块、输出比较模块。单片机对输入信号进行处理,再经过光电隔离控制功率驱动电路中大功率管的导通与截止,实现对点火提前时间和点火闭合时间的控制。在驱动电路中,输出信号首先经过三级管进行放大,然后再控制大功率场效应管的导通与截止,输出峰值电流可达8-9A(原车为6-7A)。

由于汽车提供的电压为直流12V,而单片机工作需要5V直流电压,所以设计了相应的电源电路,采用三端稳压器件78M05将12V转换成5V,为单片机及其他部分电路供电。

在控制器上设置了4个拨码开关,分别代表2,4,8,16,通过不同的编码组合可以实现对点火提前角的调整。控制器上引出5条线用于与汽车进行连线,分别为12V电源线、地线、分电器信号输入线、控制器信号输出线、分电器电源线。

点火控制器软件设计

单片机输入信号频率范围为0-200Hz,占空比一般为2:3,输入信号的下降沿为点火正时点,脉冲宽度为点火线圈充电时间。单片机程序完成对点火时间的提前和占空比的调整。

系统主程序及外中断程序流程图如图2(a)、(d)所示。单片机首先完成定时器、外中断、CCP1和CCP2比较中断的初始化,利用外部中断检测相邻两个下降沿的时间间隔,在外中断服务程序中对TMR1值进行存储和清零,存储的值即为周期T。

当T≥12ms时,汽车在中速和低速下行驶,点火信号能满足10ms的充电时间和2ms的放电时间,将T-10ms-Dt的值存入CCPR1寄存器;当T《12ms时,点火信号不满足12ms的充电时间和2ms的放电时间时,保证2ms放电时间前提下,其余时间全部导通,将2ms-Dt的值存入CCPR1寄存器。

当T≥50ms时,汽车处于启动状态,运行工况不稳定,在这种情况下点火提前角保持原车的角度;当T《50ms时,汽车处于正常运行工况,此时单片机检测外部开关信号,依据  计算点火提前角度确定输出信号的下降沿(其中x为读取的开关值),将T2=T-Dt的值存入CCPR2寄存器。

计算点火提前角度确定输出信号的下降沿(其中x为读取的开关值),将T2=T-Dt的值存入CCPR2寄存器。

CCP1,CCP2中断程序流程图如如图2(b)、(c)所示。当TMR1中的值与CCPR1中的值相等时进入CCP1中断服务程序,RC0引脚输出高电平,并开启CCP2中断。当TMR1中的值与CCPR2中的值相等时进入CCP2中断服务程序,RC0引脚输出低电平。通过CCP1和CCP2 的配合输出点火脉冲信号,实现点火提前角和点火占空比的调整。

点火控制器模拟试验结果分析

将本文设计的点火控制器在汽车点火试验台上进行模拟实验,利用示波器测得发动机在不同转速及点火提前角情况下输入/输出波形对比如图3,图4所示。

图3为输入信号信号频率为50Hz,拨码开关编码为x=20时,输入输出波形对比,从图中可以看出输出信号下降沿比输入信号提前约2.2ms,依照公式Dt=(ao/120o)*T转换成角度为13.2o;脉冲宽度为10ms,比输入信号减少了3ms,由于点火线圈初级回路导通10ms既达到饱和,时间过长会损害线圈,所以在低速时对导通时间进行截取。

图4为输入信号频率为100Hz,拨码开关编码为x=20时,输入/输出波形的对比。从图中可以看出输出信号下降沿比输入信号提前约1.1ms,转换成角度为13.2o脉冲宽度为8ms,比输入信号延长了约1.5ms,增加了初级电流的导通时间,提高点火能量。

经过波形对比分析可以看出,低速时对导通时间进行截取,减少对点火线圈的损害;高速时使占空比的利用达到最佳,保证点火能量,并且可以通过编码开关对点火提前角进行设置,满足系统设计要求。

点火控制器台架试验结果

本文设计的点火控制器,经汽车发动机台架试验测试,能显著提高多燃料汽车的经济性能和降低废气排放。CA6102汽油机以天然气为燃料使用该控制器外特性试验曲线及负荷特性曲线如图5和图6所示。

n=1800r/min

从图5可以看出,CA6102汽油机以天然气为燃料安装该控制器后,外特性功率增大,在1800r/min时增加1.4kW,为2.7%,有效燃料消耗平均下降了4.1%;在2800r/min时增加1.8kW,为2.8%;有效燃料消耗下降了3.7%;从图6可以看出,1800r/min负荷特性上有效燃料消耗率平均下降了4.3%。

安装前与安装后怠速污染物测试数据见表一,从表一看可以看出安装该控制器后CO排放降低了30.5%,CH化合物排放降低了47.8%。

结论

本文设计的两用燃料汽车高能点火控制器,对点火提前角和点火能量进行综合控制,只需在原车分电器和点火线圈中串接入该控制器就可以工作,可以根据使用燃料的不同,通过拨码开关设置点火提前角度,具有使用方便、通用性强、成本低等优点,对我国推广双燃料汽车、节约能源、环保具有重要意义。

责任编辑:gt

-

基于单片机的数控恒流源电路的设计2014-03-04 6136

-

基于单片机数控恒流源电路设计实现2016-08-18 6859

-

脉冲点火控制电路在点火时单片机复位,2013-01-26 3682

-

单片机不能持续发点火脉冲2017-05-22 4218

-

兼容PIC单片机—EN8F630 点火市场单片机芯片2018-11-01 2014

-

请问脉冲点火控制电路在点火时单片机复位怎么解决?2019-09-22 2378

-

求一种基于单片机汽车点火控制系统设计方案2022-01-10 1329

-

单片机控制摩托车点火器的设计与制作2009-03-30 3222

-

基于单片机的智能点火控制系统设计2013-07-25 1091

-

单片机对数控车床应用2015-11-24 1259

-

单片机实现舵机转角控制2016-04-28 1027

-

基于单片机的点火系统工作原理2020-07-05 2432

-

用单片机实现数控开关电源制作电压范围1.28-24V2021-09-22 1376

-

基于数控系统单片机测控技术应用与实现2023-10-18 424

-

单片机的数控开关电源设计方案2023-11-13 423

全部0条评论

快来发表一下你的评论吧 !