探究关于三段式充电控制方案的电动汽车智能充电器设计

电源/新能源

描述

1.引言

电池是电动汽车的关键动力输出单位,在铅酸蓄电池,镍镉电池,镍氢电池,锂电池和燃料电池等几种常用电池中,因为具有能量比大、重量轻、温度特性好,污染低,记忆效果不明显等特点,镍氢电池在电动汽车中使用很普遍。

然而由于充电方法的不正确,造成充电电池的使用寿命远远低于规定的寿命。也就是说很多电池不是被用坏的而是被充坏的,可见充电器的好坏对电池寿命有很大的影响。

基于此,本文提出一种使用3段式充电控制方案的智能充电器的设计方案,能有效的提高充电效率,延长电池的使用寿命。

2.控制方法介绍

常用的充电终止控制方法包括:定时控制法,电压控制法,电流控制法和综合控制法。

定时控制法是指用定时系统来控制整个充电时间,时间没定值到达时,对电池停。止充电。常用的电压控制法包括最高电压法(Vmax),电压负增量法(△V),零电压增量法(0△V)常用的温度控制法包括最高温度法(Tmax),充温升法(△T)。温度变化率(△T/△t),最低温法(Tmin)。综合控制法是指综合使用上述控制方法中的几种控制方法。

相对于传统的定电压和定电流充电法三段式充电理论则可以大大提高电池的充电效率。三段式充电采用先恒流充电,再恒压充电,最后采用浮充充电。如果充电前电池处于深度放电状态则还要在充电前进行预充电。

3.系统硬件构成

3.1 总体硬件设计

充电对象为镍氢电池,采用电压,电流反馈的方法来达到恒流,恒压充电的目的,同时对充电过程中的各种参数进行检测和控制。该充电器的总体设计如图1。

该方案中开关电源的最大输出功率为2.4KW,交流输入范围为1 76V-264V,充电器电路主要包括主充电电路和辅助控制电路两部分,整个电路的工作过程为:220V单相交流电经过全桥整流由电容进行滤波,得到约300V左右的直流电,经过由4只IGBT构成的逆变桥,得到高频交流电,经高频变压器耦合到副边,再经过整流管D1,D2整流,最后经过电感L 2和电容C8滤波后得到稳定的直流输出。

由于采用三段式充电,每个阶段充电电压和充电电流都不同。所以使用ATMEGA8单片机作为充电过程控制设备,充电时单片机检测充电电池的充电电流,充电电压,电池温度,防止电路过压和过流,电池温度过高,还可以通过检测电池电压电流值来决定是否在切换到下一个的充电阶段。

同时通过单片机给出每一阶段的充电的电压值或是电流值,与采样所得的对应电压电流值相比较,通过移相控制芯片UCC3895来改变PWM值来改变功率管的导通时间,来达到在不同阶段得到不同稳定的输出值的目的。

3.2 主充电电路介绍

主充电电路采用全桥逆变电路。H桥由4个IGBT管Q1 Q2 Q3 Q4组成,Ql和Q4构成的超前桥臂实现零电压导通和关断,Q2和Q3构成的滞后桥臂实现零电流导通和关断。

工作时Ql和Q2的驱动电压反向,Q 3和Q 4的驱动电压也反向,Q 1和Q 2以及Q 3和Q 4在导通切换时的死区时间是可以由移相控制器UCC389S来控制的,通过调节Q4相位的移动来调节超前桥臂的共同导通的时间来调节占空比,来达到改变输出功率的目的。Q2和Q3组成的滞后桥臂的调节原理和超前桥臂一样。

UCC3895是新一代先进的BICMOS移相式PWM控制器,它保持了UCC3875/6/7/8/9系列IC的主要功能,新增了增强型控制逻辑、自适应延时设定及关断等性能。

UCC3895利用两个半桥开关之间相对应的相移来实现全桥功率级的控制。在高频率条件下,利用稳定频率脉宽调制和谐振零电压开关技术使它达到或具有很高的效率。

UCC3895既可作电压模式控制器,也可作电流模式控制器。UCC389 5具有输出开通延时可编程,自适应延时设定,可工作在电压电流模式,软启动/软停止可编程,0一100%的占空比可调,1M的最大时钟频率等特性。

3.3 辅助控制电介绍

充电控制电路采用ATmega8单片机进行数据采集和控制,该芯片是增强型RISC结构的低功耗8位微控制器,数据吞吐量达到1 MI PS/MHz, 8字节的Flash程序存储器,擦写次数大于1 000次,支持可在线编程(1 SP),极大的方便了程序的调试和修改。

由于其具有6路1 0位ADC和2路8位ADC,能对来自端口PORTC的8路单端输入电压进行采样。6通道PWM,片内可编程看门狗定时器,可大大简化控制电路的外围设计和保证了程序的安全运行。

ADC负责对充电时电压,电流,温度数据的采集,PWM输出充电时电压电流的基准值到到比较电。路,同时单片机控制开关电源控制模块UCC3895。

电压检测电路:电压采样电路由精密电阻和可调电阻构成,由于该单片机AD测量最大设定范围为5v。所以要使电池组电压成比例的缩小在5 V范围内,然后利用ATMEGA8内部的AD转换功能进行转换,其精度可以达到0.1 V。

单片机在内部通过相减计算出电池电压,该电路采用单片机内部自带1 0位AD转换,减少了设计电路的复杂性,并提高了可靠性和精度,为了抵抗电气干扰和高压电击,该电路采用高速隔离光藕PC81 7隔离。

电流检测电路:一般进行电流采集时在电路中串联一个阻值很小的取样电阻,把取样电阻上的电压输入单片机转换通道,进行A/D转换,再通过计算把电压值转换为电流值。但由于本方案中充电电流较大,使用电阻采样会消耗点较多的功率,可使用电流互感器采样。

温度检测电路:温度采样温度传感器DS l 8B 2 0,它在测温精度、转换时间、传输距离、分辨率等方面较DS l 820有了很大的改进,给用户带来了更方便的使用和更令人满意的效果。它与系统的连接有两种方法,一种是采用寄生电源方式,一种是外接电源驱动方式。在这里采用后者。

3.4 工作过程介绍

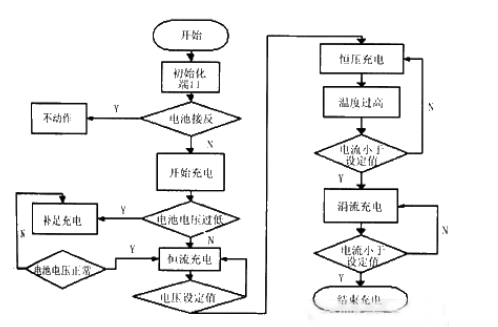

上电后,单片机首先检查电池是否接反,电池电压是否因为电而过低,如果电压过低,先使用小电流给电池充电一间,使电压达到三阶段充电常水平在开始充电,如果电常则直接进入正常充电阶首先是恒流充电阶段,充电小于0.5 C,一般取0.1 C,电压会缓慢的上升。

当电压到一定阶段(本例中采用电60V)改为恒压充电,此时随电过程的进行电池内阻会逐升,充电电流会随着内阻的而减小,当单片机检测电流减小到一定的值(小于恒流充电值的1/1 0),立即转入涓流充电阶段,充电电流一般取0.3C,在此阶段电池电压会减小,当充电电流小于0.0 1 C时即可认为电池已充满,单片机会自动将电池从充电电路中切除。

在恒压阶段如果单片机检测到电池温度高于45度则自动转入第三阶段,待温度下降后再转入第二阶段。充满后通过单片机关断继电器,停止充电。。

4.系统软件设计

软件流程框图如图2所示。

系统软件用C语言编写,在I C C A V R环境下编译,A V Rstudio4环境下调试完成。在编制软件的过程中,虽然先恒流后恒压的控制方式比较简单,但要充分考虑到单片机检测充电机输出电压的检测点与电池端之间的线压降。

因此,在处理充电电流不断减小的过程中,只有控制充电机的输出电压与线压降之间的平衡关系,才能使电池端的电压为恒定值。

5.结束语

随着电动汽车技术的发展,镍氢电池的使用越来越广泛,延长电池充电寿命成为迫切需要,采用合适的充电方式,电池的使用寿命比普通充电方式可以提高约2 5%,本文所介绍的充电器,能实现对镍氢电池的大电流充电,以及充电过程的自动控制以和及保护,很适合用作电动汽车的车载充电器,有广泛的推广前途。

编辑:jq

-

普通三段式充电原理2009-11-16 30099

-

LTC4020三段式充电,转不到浮充电压怎么解决?2024-01-05 770

-

EG1253+EG4321铅酸电池(48V20AH)三段式充电器驱动方案2024-03-14 18921

-

电动汽车电池智能快速充电器的设计2009-05-17 14893

-

铅酸电池充锂电池,电动车,充电器2016-04-20 5846

-

怎么实现电动汽车镍氢充电器的设计?2021-05-17 1841

-

全CMOS三段式锂电池充电器设计2009-11-08 756

-

三段式充电器原理图2012-02-17 7007

-

三段式充电控制的电动汽车智能充电器设计解析2017-11-22 2201

-

三段式充电器的主要参数有哪些2020-04-05 6824

-

关于电动车使用的三段充电器的知识盲区解答2020-12-04 7601

-

一种浮充改进型三段式充电管理芯片的设计2021-01-19 1063

-

电池修复—最通俗的充电器三段来袭2021-09-03 3281

-

三段式状态机编写问题及三段式状态机各部分功能分析2023-06-20 6279

-

三段式距离保护和三段式电流保护原理是相同的,它们有哪些区别?2023-09-18 7701

全部0条评论

快来发表一下你的评论吧 !