基于应变式BLR-3型压力传感器实现汽车动态轴重测试系统的设计

描述

无论是在汽车的安全性能检测中还是在汽车的综合性能检测中,对汽车轴重的测试都是非常重要的检测项目。GB7258-1997《机动车运行安全技术条件》明文规定汽车的单轴制动力大于等于本轴轴重的60%即为合格,因此,汽车轴重测试的准确性将直接影响到对汽车制动力检测评价的准确性。另外,汽车阻滞力和汽车制动力的判断标准也与轴重有关。所以,在汽车性能检测中我们应十分重视对汽车轴重的测量。 对于如何提高汽车安全及综合性能检测中轴重测试的精度,是近年来从事汽车检测技术研究与开发的科技人员较为关注的问题,尤其是目前在汽车检测线中。为了进一步提高检测效率,人们提出了低速动态测试轴重的需求。但如何保证动态条件下的轴重测试精度和重复性,是一个值得认真分析与研究的问题。本文在对轴重测量原理进行分析的基础上,提出了一种在汽车检测线中进行动态轴重测试的方法,通过对轴重信号的分析与处理,证明该方法的可行性。

1 轴重测量的硬件结构与工作原理

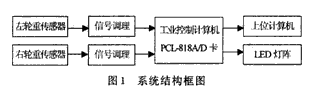

系统设计选择的机械台架设备为FZZ-10型汽车轴重检验台,该检验台的主要特点为双板式轮重台,适合于大、中、小各种车型的测试。微机测控系统结构框图如图1所示。该系统由压力传感器、信号调理电路、A/D转换与数据采集电路、工业控制计算机、上位计算机、LED灯阵等组成。传感器把从检测台上测定的物理量按正比例关系转换成电压信号,经过信号调理及放大滤波处理后,由A/D板转换成数字信号,计算机对采集的数字信号进行分析计算获得检测结果。检验过程中可以动态显示轴重变化曲线,检测结果由LED灯阵显示并通过串口或网络传送给上位计算机。检测过程中对驾驶员的操作引导是由计算机控制LED灯阵显示相关提示信息的方式来实现。

1.1 传感器选型

传感器选用了应变式BLR-3型压力传感器,其主要技术参数为:灵敏度(S)2.223mV/V;非线性误差(L)《0.05%F.S;滞后误差(H)《0.05%F.S;重复性误差(R)《0.03%F.S;输入电阻(Ω)350±1.2%;输出电阻(Ω)3504-0.5%;绝缘电阻大于2 000MΩ;零点输出小于士1%F.S;使用温度一10~+55℃。

1.2 弱信号调理

由于压力传感器输出信号只有0~15mV,信号非常弱小,采用常规的信号处理方法无法进行远距离传输,需要对其进行调理。本系统对传感器信号的调理主要是采用放大、滤波及抗干扰处理,使之达到计算机数据采集板所需的标准0~10V电压信号。信号调理电路原理如图2所示。该调理电路的主要元件是美国BB公司的精密仪表放大器INAll4,其特点是低噪声和极低的非线性(0.003%),高共模抑制比CMRR=120dB(G=l 000),大增益带宽达25MHz,输入保护、内补偿,特别适合于本系统的平衡桥式传感器的应用场合。

另外,为了减少传感器信号的各种漂移,进一步增大电路的抗干扰能力,在电路印制板设计及布线工艺上还进行了一些特殊处理,使整个信号调理精度得到进一步的提高。

1.3 A/D转换与数据采集

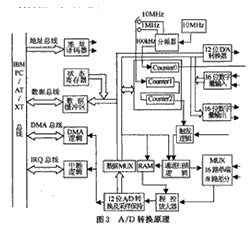

系统中的模数转换与数据采集设计选用了PCL-818LS多功能DAS卡,可在IBMPC/XT及其兼容机上运行。该卡设计了16路单端或8路差分模拟量输入,输入通道增益可编程,A/D转换分辨率为12b、精度为0.01%,转换时间为25μs。同时还设计了一个自动通道/增益扫描电路,该电路能代替软件控制采样期间多路开关的切换,卡上的SRAM存储每个通道不同的增益,这种组合方式能实现对每个通道使用不同的增益及使用DMA数据传输来完成多通道高速采样(可达100KS/s)。该卡还设计了16个数字量输人及16个数字量输出端口。

A/D转换原理框图如图3所示。系统设计中选择采样通道J2:CH00一左轮重;CH03一右轮重。

2 轴重信号的分析与处理

车辆轴重信号在静态及车辆低速通过轮重台时,测量精度较高,重复性也非常好,但车辆的行驶速度高于10km/h时,测量精度将出现较大的偏差,重复性也大为降低,平均误差在5%~30%不等。

在汽车检测线现场连续三次采集同一辆二轴车以低于3km/h的速度通过称重台时的传感器输出电压信号,如图4、图5所示(注:图中数值均为AD转换器转换的数字量,还未换算成工程量)。

经过回零及截取等简单处理将其变换后的轴重信号,如图6、图7所示。从图中可以看出在低速情况下,轴重信号的重复性还是比较好的,但与静态时的轴重相比较仍然存在较大误差。前轴轴重信号的三次峰值为;2 223,2 278,2 225;后轴轴重信号的三次峰值为;2 044,2 043,2 012;静态时前后轴重值分别为;2 550,2 287,即动态时轴重明显比静态轴重小。

图8是第一次前轴信号的功率谱图,从图中可以看出,经过硬件和软件滤波后,轴重信号80%的能量都集中在低于50Hz的低频信号范围内,而影响动态称重系统计量精度的主要因素是汽车在行驶过程中产生的动态荷载对称重的干扰。车辆动态荷载的振动频率在3-20Hz的低频范围内,振幅变化可达静态载荷的10%,这一状况决定了通常采用的抑制周期性干扰的滤波方法失效。

鉴于以上原因,我们在设计中尝试采用“建立称重装置重力信号模型,利用优化理论,根据测量信号拟和出模型的参数,从而抑制周期性动载干扰”的方法建立如下数学模型:

Y(t)=S

其中:Y(t)为称重信号的数学模型;S为静态时的有效轴重;A为称重信号中不同频率成份的动载幅值;凰为不同频率成份动载的频率;C为不同频率成份动载的相位;户为汽车车轮动载周期干扰的个数(实际上,p《3时即可使信号干扰抑制比大于30~40dB,因为即使存在高频成分,预处理时通常的滤波方法可以有效抑制)。

模型的求解是通过非线性最小二乘法拟合来实现的,拟合出上述模型的各参数后,S即车辆某一轴的静态轴重。采用当前采集的三组轴重数据,拟合出的前轴静态轴重值分别为:2 448,2 496,2 423;后轴静态轴重值分别为:2 187,2 196,2 156。显然,与峰值相比更接近于车辆的静态轴重值。

3 结 语

本文所介绍的汽车性能检测中轴重信号的动态测试与分析方法,已经在陕西汽车制造总厂汽车综合性能检测线、宝鸡车辆厂汽车出厂质量检测线等国内多家用户中使用。使用情况表明,采用该方法设计的轴重检测系统,性能稳定可靠,测量精度和重复性均能满足实际的汽车检测需要。

责任编辑:gt

-

应变式压力传感器工作原理 应变式压力传感器由什么组成2024-01-23 4690

-

压力传感器的分类 各种压力传感器的原理2023-01-16 6486

-

激波管压力传感器测试系统2023-01-12 2246

-

电阻应变式压力传感器工作原理2021-08-10 20817

-

如何判断应变片式压力传感器是否损坏2019-12-19 4686

-

电阻应变式传感器分类2019-09-27 47784

-

汽车压力传感器及其电路设计2018-12-04 2602

-

压力传感器在工业中的应用和原理2018-11-08 1885

-

应变式压力传感器结构2018-02-22 5822

-

常见压力传感器应用原理2016-04-27 3847

-

关于电阻应变式压力传感器的求助2014-10-06 22694

-

应变式压力传感器应用电路2012-02-10 3614

-

电容应变式压力传感器原理及检测电路设计2009-06-02 1051

-

应变式压力传感器调节电路2009-04-19 2207

全部0条评论

快来发表一下你的评论吧 !