电动助力转向系统需要注意哪些设计因素和安全因素

描述

电动助力转向(EPS)已成为购车者经常听到的技术名词。但是它具备什么功能呢?选择EPS系统的电子元件时,需要注意哪些设计因素和安全因素呢?本文讨论了具有系统监控功能的下一代电磁助力转向系统的关键元件,其中Infineon公司的XC2365作为中央处理器,控制伺服电机和其它元件。

电动助力转向(EPS)是一种机电助力转向系统,采用电控电机代替传统的液压转向辅助装置。EPS系统占用较小的引擎舱空间,易于安装并且可降低油耗。此外,它使转向系统无需使用有毒的液压油。在小型车辆上,电机是通过齿轮箱与转向柱连接,而在中型汽车上,电机则是通过法兰交叉或纵向安装在齿条上,并通过齿轮箱操作。当司机转动方向盘时,电机就会向转向系统施加转向助力。那么,在选择EPS系统的电子元件时,需要注意哪些设计因素和安全因素呢?

EPS系统由一个控制单元、多个传感器、一个执行器(在这种条件下)和一个电机构成。控制单元控制整个系统,提供电机所需的信息。控制系统负责接收由传感器测得的转向角度、驾驶速度和扭矩等信息。传感器还负责检测电机的位置和电机电流,确保电机处于最佳工作状态。

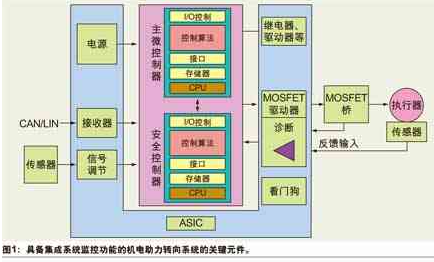

图1显示了具有系统监控功能的下一代电磁助力转向系统的关键元件。微控制器(MCU)XC2365作为中央处理器使用,控制伺服电机和其它元件。来自XC2300家族的具备较小闪存的一个器件作为安全控制器使用。

图1:具备集成系统监控功能的机电助力转向系统的关键元件。

1.执行器

执行器通常为三相同步或异步无刷电机。该电机通电生成旋转磁场。脉宽调制信号会影响电机的转速和扭矩。脉宽调制信号的频率约为20kHz。

2.传感器

旋转编码器或磁性传感器--所谓的巨磁电阻(GMR),可提供转子位置数据。分流器或霍尔传感器负责检查相流。总体成本可通过测量直流链路电流实现降低。上述传感器输出模拟信号,这些模拟信号在进行处理前需要进行放大。扭矩传感器负责测量作用于转向柱的力量和由此电机需要提供的助力。信号处理由控制单元完成。车轮传感器提供车辆行驶速度信息。转角传感器提供方向盘当前的位置信息。其它控制单元负责处理这些信号。处理后的数据通过CAN总线传输。此外,还可根据系统选择的传感器类型,将某些估值逻辑集成至这些传感器。这将改进传感器的精确度,降低故障几率。

3.控制单元

控制单元由多个稳压器、CAN收发器、信号处理电路、桥式驱动器、电源开关和微控制器构成。

稳压器提供传感器、微控制器和ASIC所需的不同电压。CAN收发器是连接CAN和微控制器的桥梁。传感器数据信号处理采用模拟方式或数字方式。由于微控制器不能直接控制电源开关(B6桥),需要采用桥式驱动器。桥式驱动器可生成迅速转换晶体管所需的栅电压和相关电流。智能驱动器也包含可检测出多种故障的诊断接口,其中包括半桥短路、相电压过低或元件温度过高。微控制器控制和监控电机和整个系统。它还必须执行诊断并与网络进行通信。一个附加控制器用于检测故障,激活紧急操作模式。

4.控制算法

EPS系统由于对电机动力和恒定扭矩的要求非常高,因此采用场定向控制技术。此类控制器直接作用于电机转子磁场,因为需要计算多个坐标转换(Clark/Park转换)和每50微秒对两个相电流进行一次调节,因此需要相当大的处理功率。采用空间矢量方法控制电机时需要使用脉宽调制信号。由于中央处理器也可用于执行诊断并与网络进行通信,因此只需采用功能强大的16/32位微控制器即可执行该任务。

5.系统监控

机电助力转向系统是安全关键型应用,因此精确地监控整个系统至关重要。监控涉及软件与硬件的结合。最低的硬件要求为带时钟生成逻辑和电压监控功能的独立看门狗。根据所需的测试数量和功能的强大程度,有时需要增加一个微控制器(8/16位)。采用自主微控制器可提高控制单元的功能可靠性。

软件可分别监控微控制器和系统。系统通电后,软件会对微控制器硬件部件(包括闪存故障修正)、操作码解码器、中断仲裁和上下文切换进行测试。随机值会记录在数据段上,定时读出。为了提高可靠性,可采用书写两遍数据并进行比较的循环冗余校验(CRC)法验证敏感数据。测试整个系统时,可通过注入故障刺激源,检查控制单元的反应,完成测试。另一种可确保系统正常运行的方法就是采用一种通过两种方式进行计算的算法,然后比较计算结果。

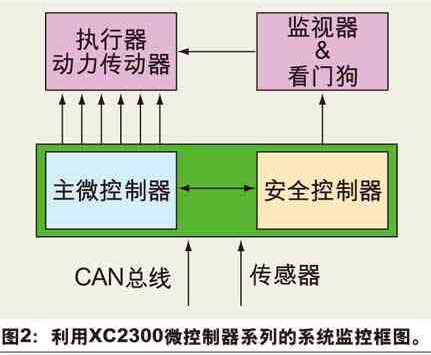

图2说明了如何采用XC2300微控制器家族实施系统监控。如今,用户对安全性、可靠性以及实时处理性能要求越来越高,这对处理器带来了严峻的挑战。英飞凌的XC2300家族可提供能够详细解决系统监控问题的处理器架构,可快速处理复杂的控制算法,并且具备广泛的内置硬件支持。它还具备多种快速高效地处理复杂任务的功能。了解XC2300如何工作,即可知道其所具备的功能。

图2:XC2300微控制器家族的系统监控。

XC2300家族微控制器

XC2365微控制器是英飞凌XC2300微控制器家族的成员。它基于C166内核增强版(目前为行业标准产品),可提供出色的控制和数字信号处理功能。不过与C166架构相比,它凭借高性能管线可在一个时钟周期内完成指令。XC2365在相同的时钟速度条件下,可将处理功率提高近一倍。XC2365还具备一个乘累加单元,该单元可完成矩阵运算,或使有限冲激响应滤波器功能轻松得以实现。这意味着在一个时钟周期内,可执行16X16位乘法和累积32位加法或减法。矩阵计算(Clark/Park转换)的快速处理和功能强大的PI控制器的运行都在EPS系统中发挥了重要作用。XC2365支持16个中断级上的128个中断源。

除了具备一流的中断处理功能外,该处理器还具备采用外围事件控制器(PEC)形式的DMA转移选项,可在16兆字节的地址空间内轻松移动和复制大型的数据块。该程序存储器为64位宽,目前支持高达574Kb的嵌入式闪存。闪存物理分割成多个小块,具备故障修正和监控功能,可进一步提高操作的可靠性。闪存区通过密码设置实现了读写保护。另外,系统还采用了可用于管理数据的50Kb嵌入式静态随机存取存储器(SRAM)。这些数据采用奇偶校验机制保护。系统还采用其它保护机制防止未经授权访问重要的CPU寄存器。为了获得更高的操作可靠性,当执行了受限指令或CPU堆栈被重写时,将触发保护机制。目前,英飞凌正在设计可应用于下一代芯片的存储器保护单元。这将为安全系统开发人员带来另一个福音,因为它支持第三方软件的集成(例如AUTOSAR)。

该微控制器具备片上调试支持功能(1级OCDS),可借助断点、内存/寄存器访问和单步操作,提供低成本高效地进行系统仿真的方法。XC2365的外设模块包括灵活的计时器单元、3个USIC模块(支持不同的同步和异步串口)、多个捕获/比较(CAPCOM)模块、1个实时时钟和看门狗、2个独立的高速10位数模转换器(转换时间大于等于1.2微秒)和3个CAN控制器。2个独立的数模转换器单元需要控制相电流。经过连续测试,发现数模转换器单元对直流电路相电流的控制质量较差。CAPCOM6捕获/比较单元经过专门设计,支持多相电机的CPU独立控制。以CPU频率为时钟的2个独立的16位宽定时器作为时基使用。CAPCOM6模块可生成高达7个独立脉冲宽的调制信号,或者存储输入信号的持续时间和负载周期。在系统时钟频率为80MHz的条件下,它具备12.5毫微秒的时间分辨率。8位定时器支持停滞时间生成(dead-time generation)。该信号可分别分配至各个通道。

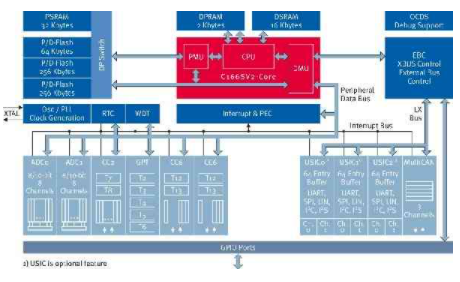

由于具备同步设计和采用影子寄存器,可准确定义寄存器的更新情况。CAPCOM6单元支持同步和异步脉冲宽度调制。一旦出现故障,每个输出端可立即处于不活动状态。该单元具有多个触发源,可以触发具备相应延迟的同步电流测量。采用2个CAPCOM6单元,至多可控制一个系统中的2个电机。所有外设模块都通过高速16位外围总线与CPU连接。XC2300家族外设模块的集成度要远远高于其它微控制器架构。这使得CPU可以集中执行计算和诊断任务。图3显示了XC2365微控制器的关键功能块。(图3)

图3:XC2365微控制器。

总而言之,XC2300家族超强的MAC单元、CAPCOM6单元和数模双向转换器都针对EPS系统的要求进行了优化。此外,其CRC单元和综合诊断功能也增强了程序执行的可靠性。

开发工具

当今的产品开发周期日益加快,比如仿真器、调试工具、编译器、汇编程序和评估板以及适用于软件设计的CASE工具等功能强大的成熟工具至关重要,尤其是在汽车行业。由于C166架构被广泛接受,开发者可采用一系列完善而成熟的开发工具。另外,还提供入门级工具套件。

责任编辑:gt

-

分析汽车转向电动机工作原理及转向系统2018-10-10 2584

-

AMEYA360设计方案丨电动助力转向系统模块解决方案2018-11-22 2009

-

楼宇对讲在无线电通信网络中有什么不安全因素2019-07-12 2495

-

WLAN优化调整需要注意哪些因素?2019-08-15 1596

-

电动助力转向系统EPS的原理是什么?2019-10-16 3509

-

电动助力转向系统扭矩传感器的原理是什么2020-04-22 4757

-

电动助力转向系统控制器的设计方案2020-07-29 2433

-

请问怎样去设计汽车电动助力转向系统(EPS)?2021-05-10 2240

-

汽车电动助力转向系统EPS原理是什么?2021-05-13 2541

-

电动助力转向系统(EPS)数据采集的实现方法是什么?2021-05-18 2406

-

在选择EPS系统的电子元件时,需要注意哪些设计因素和安全因素呢?2021-05-19 1602

-

电动助力转向系统 相关资料分享2021-06-30 1816

-

电动助力转向系统,电动助力转向系统是什么意思2010-03-11 14846

-

选购lcd工业液晶屏需要注意的五大因素2020-06-24 1336

-

使用安全光幕有哪些需要注意的吗?2023-06-29 1331

全部0条评论

快来发表一下你的评论吧 !