关于基于计算机视觉检测技术的数字图像刀具测量系统研究

电子说

描述

摘要: 刀具的几何参数是影响数控机床加工精度和生产效率的重要因素。研究了基于计算机视觉检测技术的高精度刀具测量系统,分析了运行原理和功能模块,对关键技术做了论述。系统实现了对刀具的刀尖切削特征点、圆弧半径和切削角参数的自动精确测量,并将数值反馈到数控机床刀具数据库,具有较高的效率、精度和自动化程度。实验结果证明,系统测量重复性精度可达3 μm。

0 引言

数控机床的加工精度和生产效率与所用刀具有着直接影响。为了提高数控机床的加工效能,在使用前应该知道刀具的精确尺寸数据。目前,国内生产和使用的刀具测量系统多是光学投影式测量仪,它是将刀具轮廓放大成像在投影屏上,通过人眼瞄准测量刀具的几何参数,容易带来主观误差,测量精度低,不能适应现代化数控加工的要求。

本文研究了基于计算机视觉检测技术的数字图像刀具测量系统,采用CCD数码相机摄取刀具图像并转换为数字信号进行传输,通过自主开发的图像处理软件对刀具图像进行分析、测量和计算,实时显示刀具参数值并存储到刀具数据库以便实时管理,具有较高的精度、效率和自动化水平,提高了数控机床的有效工作时间,保证了数控机床的加工效能。

1 系统测量原理

从宏观上看,刀具与工件接触的切削部分是一个尖锐的点,称为切削点;从微观上看,切削点是具有一定曲率的圆弧,在进行机械加工时,针对不同外形的切削工件,两者的接触点总是变化的。如图1所示,端面加工时,接触点是A;圆柱面加工时,接触点是B;球面加工时,接触点由A沿圆弧到B。因此必须对接触点A、B的精确坐标和圆弧AB段的半径值进行测量,以便实现刀具预调和实时补偿[1]。

在刀具测量系统中,光源垂直向上照射刀具,然后在导轨水平面内移动CCD相机镜头进行对刀,通过调焦的方法确定刀具位置并拍摄刀具图像,经图像采集卡将图像的数字信号传输到计算机中,利用图像处理软件测得刀具在图像坐标系中的参数,再根据相机标的定参数进行计算,将图像坐标系转换到仪器坐标系中,从而得到刀具精确的实际尺寸,最后将刀具数据显示到屏幕上或存储到数控机床刀具数据库中以便日后管理和随时调用,这就是系统测量原理。

2 刀具测量系统的结构和功能模块

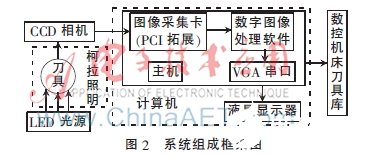

数字图像刀具测量系统整体的结构设计如图2所示。该系统由CCD数码相机、图像采集卡、计算机及其外设等硬件设备和数字图像处理软件共同组成[2]。

2.1 机械移动定位系统

刀具测量系统属于精密测量仪器,因此,导轨要具有较高的导向精度、较好的运动平稳性、良好的耐磨性和对温度波动的惰性等。此次结构设计采用滚动导轨,减小了滑块与导轨间的摩擦系数,提高了瞄准精度。

为了确定视觉系统的具体位置,在X、Z两个方向的导轨上分别附有光栅尺。移动视觉系统进行对刀时,光栅尺产生响应信号,该信号经过滤波,辨向与细分等处理后通过USB接口传入计算机。

2.2 视觉系统

视觉系统主要由光源和成像系统组成。LED光源是一种冷光源,具有可见光强度高、无热量、无阴影、可无极调节等优点,仪器和刀具不会产生热变形而影响测量精度,且能耗低、体积小、寿命长,因此选取波长为0.68 μm的红色LED作为照明光源[3]。

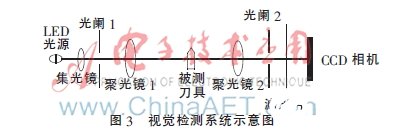

欲获得较好的成像质量和较高的精度要求,成像系统中常采用柯拉照明方式。柯拉照明法采用多组透镜,可以克服光源照明的不均匀性,获得稳定、均匀的视场强度,提高测量精度。如图3所示,光源经聚光镜1成像于聚光镜2的物方焦面,再成像于无限远处,与成像物镜的入瞳重合。

2.3 软件系统

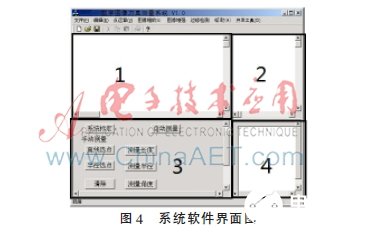

系统测量软件是在Windows平台下,利用Visual C++6.0语言编制,为操作人员提供实用的操作窗口。如图4所示,系统软件界面分为4部分:区域1显示原图像,区域2显示处理后的标注图,区域3显示快捷命令按钮,区域4显示精确的几何参数。

依据操作过程,软件主要完成以下功能:

(1)系统标定功能:软件启动后自动进入缺省状态,CCD相机标定参数。

(2)图像显示与采集功能:将CCD摄取的图像传输到工控机中,并显示到显示器上,以便观察刀具是否成像在CCD像面上。

(3)图像预处理功能:对传输到工控机中的刀具图像进行去噪、滤波、灰度化和分割。

(4)图像边缘检测功能:运用亚像素算法对刀具图像进行边缘检测并跟踪。

(5)边缘特征点识别:搜索刀具图像的特殊点,识别圆弧段和直线段。

(6)刀具数据处理:将刀具数据实时显示到显示屏上,实时监控测量过程以便及时发现问题;或将数据存储到数据库中,以便能及时获取相关参数调整加工轨迹;或通过使用前、后的数据计算刀具的磨损情况。

2.4 硬件接口电路

硬件接口电路主要包括MTC12C5A60S2单片机、硬件控制RS-232接口等。

MTC12C5A60S2单片机是高速、低功耗、超强抗干扰的新一代8051单片机,内部集成MAX810专用复位电路,2路PWM,8路高速10位A/D转换(250 K/S)。该单片机单元模块齐全,精度高,性价比高,适合用于高精度数据采集,能够满足系统要求[4]。

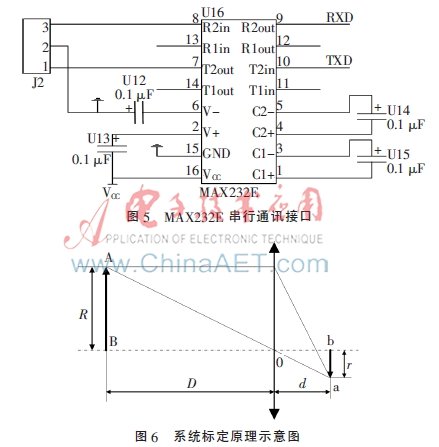

RS-232接口是一种串行总线接口,其串行通信接口如图5所示。由MAX232E执行电平的转换。MTC12C5A60S2单片机串行数据接收端RXD与MAX232E的输出端R2out相连接,串行数据发送端TXD与输入端T2in相连接。

3 系统关键技术研究

3.1 系统标定技术研究

系统标定选用的标准量块AB长为R,已知:标准量块在CCD上的成像为ab,长为r,可直接测量指导;标准量块AB与透镜的距离为D,已知;CCD与透镜的距离为d,已知。系统标定原理图如图6所示[5]。

量块的成像ab的长度以像素为单位,由几何三角形相似定理可计算出标定参数C:

求出的系统标定参数C作为已知数值。当测量出被测刀具在图像坐标系中的参数(设为e)后,可计算得到刀具的实际尺寸E:

E=C*e

3.2 系统调焦技术研究

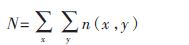

图像测量系统调焦一般采用调焦评价函数,给出图像的调焦评价值,当其达到最值时调焦效果最好。较好的调教评价函数应具有以下特性:(1)无偏性;(2)单峰性;(3)较高的信噪比;(4)较小的计算量[6]。系统采用基于像素数评价函数。在图像处理中,对整幅图像的有效像素进行统计,可评价系统调焦性能。其表现形式为:

当像素灰度值在域值时,n(x,y)值取1,否则其值取0。图7为实验函数曲线,可以看出,该函数具有处理速度快、单调性好、峰值明显的优点,适合本系统的应用。

3.3 亚像素边缘检测算法研究

Sobel算子既能确定边缘点的位置和方向,还能根据像素点上下、左右邻点的灰度加权差,对噪声进行平滑,能提供较好的图像边缘信息,因此在边缘主体区域粗定位时选用Sobel算子。过粗定位所得边缘点,沿边缘法线方向拓展像素,得到一系列过边缘线的像素点,求得这些点的灰度值,然后根据这些点的灰度分布的数学特征,利用五次正交多项式最小二乘法拟合原理求得拟合函数,再根据拟合曲线确定图像边缘亚像素点的位置,从而实现边缘的亚像素精确定位,这就是改进的亚像素边缘检测算法。

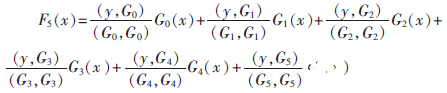

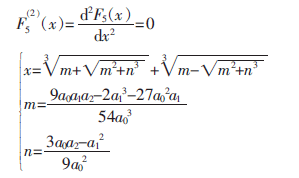

本课题选取5个像素点,横坐标x代表像素值,其取值分别设为-2、-1、0、1、2,其纵坐标y代表各点对应的灰度值,依据施密特正交化法与正交多项式最小二乘法拟合原理求得拟合方程表达式F5(x):

依据最值极值求解条件,将函数F5(x)对x求二阶微分并令其等于零,求得x的数值即是亚像素点的位置。

4 实验数据及分析

刀具测量系统的精度主要取决于系统调焦精度与亚像素边缘检测算法的精度。

(1)调焦精度研究

在刀具测量系统中,对选取的同一刀具依据调焦、离焦、调焦的过程进行多次测量,提取刀具测量数据如表1所示。

根据误差评定原则,系统调焦重复性精度约为

(2)亚像素边缘检测算法精度研究

保持被测刀具的位置不变,有系统对其进行多次测量,并提取边缘点的亚像素坐标,如表2所示。

以单个像素点坐标理论值与检测值的坐标差作为算法偏差,经计算得其标准偏差约为0.1 pixels。

5 结论

数字刀具测量系统以视觉检测技术为基础,以图像处理为主要手段,测量精度达到3 μm,运行效率快,自动化程度高,操作简便,提高了机床的效能,有效减少了操作人员的工作量。

参考文献

[1] 韩永杰,佟永祥。多功能车刀几何角度测量仪的研制[J]。中国现代教育装备,2011(1):47-50.

[2] 吕黎黎。基于液晶显示模块与单片机的数字化角度测量装置[J]。现代制造技术与与装备,2010(6):15-17.

[3] 刘力双。电子摄像式刀具预调测量仪的研究[D]。天津:天津大学,2006.

[4] 张学峰,陈瑾,翟从鸿,等。基于51单片机和PDIUSB12的USB接口设计[J]。微型机与应用,2015,34(6):16-18,22.

[5] 李金泉,吴林,陈善本。一种基于ZOM正交矩亚像素边缘检测算法及在机器人视觉标定中的应用[C].Proceedings of World Congress on, Intelligent Control and Automation(WCICA), V2, 2002(6):1210-1214.

[6] 肖义,鲁五一,吴志虎。基于数字图像处理的提升机钢丝绳无损检测[J]。微型机与应用,2015,34(9):43-45,50.

编辑:lyn

-

计算机视觉和图像处理的区别和联系2024-07-09 3005

-

计算机视觉的主要研究方向2024-06-06 2718

-

基于机器视觉的产品检测技术研究2023-09-25 677

-

FPGA数字图像处理的基础知识2023-09-06 2662

-

计算机视觉识别是如何工作的?2023-02-09 5745

-

计算机视觉的概念、工作原理及行业用例2022-04-29 5045

-

怎样运用数字图像处理技术去完成集成块姿态检测?2021-04-09 1680

-

计算机视觉检测系统由什么组成?2020-03-24 3473

-

计算机视觉与图像处理、模式识别、机器学习学科之间的关系2018-01-26 16684

-

CCD高速数字图像多路光纤传输系统研究_李强2017-03-19 986

-

数字图像处理的技术方法和应用2015-11-18 4344

-

计算机数字图像图像处理技术的发展前景2013-09-24 2503

-

数字图像处理(国外计算机科学教材)2010-03-03 567

-

基于数字图像处理测量直线度的方法研究2009-07-15 587

全部0条评论

快来发表一下你的评论吧 !