涂层厚度光学测量方式在医疗器械行业中的应用研究

描述

传统的方法

有越来越多的医疗设备使用表面涂层。医疗设备通常具有很复杂的形状,这对这类涂层的质量控制而言是一个挑战。目前还没有能被普遍接受的对形状复杂的医疗设备的涂层进行准确、无损且适合在线生产测量的方法。

支架放大图片:一个光束轮廓反射测量激光光点已经被对准,随时可进行涂层厚度和折射率测量。

因为很多医疗设备的涂层都是透明的,光学测量方法在涂层测量中占主导地位。有两个用于测量涂层厚度的光学测量方式被广泛应用。

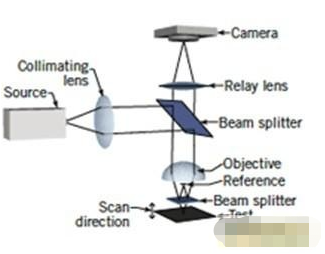

图1:白色光干涉仪的原理图。

第一种方式,白光干涉和共焦显微这类技术可以独立地对涂层的顶部表面和掩埋层界面成像,通过光从一个面到另一个面的Z轴转换来推断涂层厚度。图1所示为一个典型的白光干涉仪:从涂层表面或者掩埋交界面反射回来的光束和来自相同入射光束的光产生干涉,后者反射来自一个半镀银分束器和一个放置在主物镜下面的小镜片。小镜片下面的分束器形成一个参考面。若样品表面和参考面之间的距离发生改变,由于干涉效应,返回到检测器的光的光谱成分也会随之发生变化。

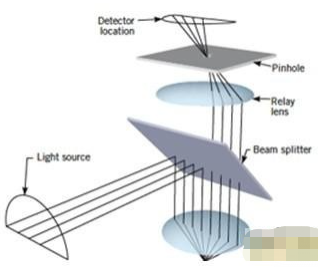

图2:共焦显微镜的原理图。

图2所示为一个共焦显微镜的结构。其原理是,当照射到样品表面或掩埋层界面的光线准确对焦,那么反射光也会在探测器下面针孔聚焦,进而能够通过针孔并被探测器接收。若光线没有在表面聚焦,那么反射光也不会在针孔处聚焦,因此不能通过针孔,探测器的接收信号会极大地减弱。通过表面的聚焦扫描并将其通过涂层对下面的掩埋层进行扫描,可以建立涂料表面和界面基板的三维图。

技术局限

这些技术都是表面成像方法,而不是真正的涂层厚度测量技术。他们受到至少三个方面的严重的局限:

1。测量速度非常缓慢,因为一次测量涉及到很多次的样品移动

2。他们只能用于厚度超过物镜焦深的涂层,否则,涂层和基材的界面不能被分开

3。必须知道材料的折射率才能通过计算Z轴方向的光程差来得到涂层的实际厚度。

这些技术并不能提供任何有关折射率的信息,因此必须通过其它技术的测量值进行假定,通常采用体样品的测量结果。

图3:光入射到涂层表面的一般行为。

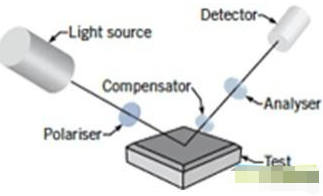

一个替代的方法是有意地将来自这两个界面的反射光进行混合,并观察反射光的干涉效应。如图3所示,总的表面反射由入射光的波长、涂层厚度和光相对表面的入射角度决定。它同时也受涂层和基底材料的折射率以及光偏振的影响。对反射光进行分析时,通常是保持以上大多数因素不变,而以一定的方式控制一个或最多两个因素进行改变。在分光光度法和椭圆偏光度法中,对表面用白光以一恒定角度入射,反射系数通过波长的函数进行测量。在前一种情况下(图4),采用正常入射,分析反射光的强度。后一种情况(图5),采用大角度入射的方式,对光强度和光相位进行分析。即便如此,对于医疗设备的涂层而言,这些技术面临着两个重大问题。第一个问题是:因为依赖恒定角度入射的假设,对于复杂表面形状的样品调整是非常困难的,因为复杂表面的表面方向是变化的,因此入射角也是变化的。这是误差的主要来源。

图4:正入射分光光度法测量反射系数,这里反射系数是波长的函数。

第二个问题是,虽然这些技术具有测量涂层折射率的能力,但受到光色散现象的限制,即折射率随波长变化而变化的现象。因此,他们不能只测量一个值,而是要测量不同波长下的折射率。。这使得它不可能做出确定性的测量结果,因为需要的参数测量个数经常超过可以得到的独立数据点的数量。

与后面这些技术相同,光束剖面反射仪(BPR)通过分析从涂层表面折射回来的光进行工作。然而,不同的是,它采用不同的方法,保持波长固定(使用激光),把反射系数作为角度的函数进行测量。

光束剖面反射仪

Therma-Wave Inc于1992年首次推出BPR技术用于测量硅芯片上的薄膜。在推出BPR之前,将反射系数作为角度的函数来测量,会要涉及复杂且昂贵的硬件组合,这样每选定一个新的测量角度就需要移动光源和检测器。

图5:在入射角固定的情况下,使用光谱椭圆光度法将反射系数作为波长和偏振的函数来进行测量。

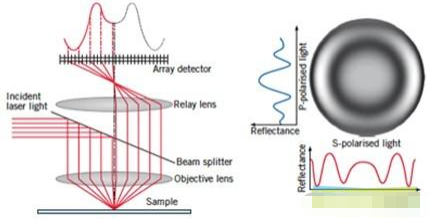

如图6所示,BPR使用高倍率镜头形成一个锐聚焦来克服这一限制。在聚焦点,通常焦点的跨距小于1微米,射到样品上的光在镜头的作用下,可以在全入射角度范围内进行聚焦。在光受到反射后,镜头对反射光进行准直,准直光束所对应的反射光线的物理位置和表面反射光线的角度之间是一一对应的。因此,采用没有移动部件的仪器,用较短的数据获取时间,在一个很宽的角度范围内(典型地对于100×的镜头,角度范围为0到60度)可以将反射系数作为入射角度的函数进行测量。

在观察经涂层表面反射后所形成的光束剖面时,我们会看到一个典形牛眼模图,这是由光束的形状和由于前面图3所示的光束之间的干涉所形成的明暗条纹引起的。该条纹的幅度仅取决于在堆叠薄膜材料的折射率。条纹的周期由涂层厚度决定。因此,可以分离厚度和折射系数,从而分别地测量这两种参数。

从图6中还可以看出,光束剖面会根据水平方向或垂直方向看光束的横截断面而略有不同。这是由于样品反射系数取决于入射光的偏振:S和P这两类偏振的反射系数略有不同,其中‘入射面’分别垂直和平行于偏振。对于无张力的薄膜,S和P信号包含基本相同的数据;若是带张力的薄膜(通常为聚合物或钻石类碳薄膜),则S和P信号存在差别。这是因为张力诱导双折射会导致P-偏振光的折射率和S-偏振光的折射率稍有所不同。因为BPR分别对S和P偏振分量进行测量,所以它可以量化这一折射率差,从而测量涂层中的张力以及其它参数。

图6: 光束剖面反射仪系统原理示意图

因为所有测量都是在单一波长下进行,而波长由所用激光源决定,因此没有必要去考虑色散。这意味着,对于叠式薄膜中的每类材料,只能测得一个折射率(或最多两个折射率,就双折射薄膜来讲),但在原始数据中有几百个独立的数据点。与光谱技术相比,这一数据的多少可实现对折射率直接的、确定的测量,而光谱技术必须依靠模型和假设以便考虑到色散效应。

在图6所示的简单案例中,样本是平坦的并以合适的角度对准镜头轴线,形成图6中所示的简单且对称的条纹图形。然而,如果样品相对镜头轴线非准直,那么条纹图案会显示出特性失真,使得偏移(misalignment)被识别和量化。可对这一失真条纹图形建模,并充分考虑这一偏移,从而能测量出样品的朝向角度以及涂层的属性。

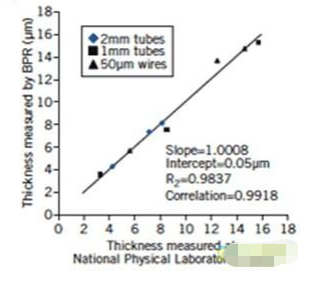

图7:在英国国家物理实验室对弯曲样品进行评估所取得的结果

当表面不仅不为准直而且存在弯曲的情况下,还需要考虑其它效应,而BPR对此特别地敏感。更详细的分析内容参见其它文章,但图7给出了BPR的最终性能,通过展示对一系列具有不同渡层厚度和弯曲角度的样品所测得的结果,最厚的是直径为50微米的线,其薄膜沉积(涂层)为15微米。相比破坏性测量,由英国国家物理实验室通过BPR获得了非常高的相关性(大于99%)。

在医疗技术制造中的应用

若能在生产环境中测量实际设备的涂层厚度、折射率和应力,会带来许多好处,特别是美国FDA的过程分析技术(PAT)计划旨在推动在线和在设备的过程质量控制。对器件涂层的定性分析,到目前为止侧重于量测其厚度,并且是基于对大量样品的线下测量来假定涂层材料的折射率。然而,因为(涂层)沉积条件或涂层成份会有变化的原因,设备涂层的折射率可能存在很大差别。例如,金属涂层的折射率主要取决于其密度;药物洗脱聚合物涂层的折射率取决于嵌入式药物的浓度。如果不能测量折射率,就不能发现这些工艺条件中发生的变化,或被误断为仅仅只是涂层的厚度发生了变化。BPR所具备的能测量厚度和折射率的能力,有助于确保能对多个不同类型的过程偏移做标记(当发生这种情况的时候),然后作出正确的诊断。

半导体产业已率先采用在线过程控制技术来最大限度地提高大批量生产时的产出和生产效率。而医疗器械行业则在这一领域有所滞后。若实行和半导体行业相同的做法以及采用BPR这类技术,应该能大大提高医疗设备的产出和工厂生产力。这反过来能增加医疗设备制造商的盈利能力。

责任编辑:gt

-

近期医疗器械展会-2022深圳国际医疗器械展览会2022-08-10 1164

-

示波器电流探头在医疗器械特性分析中的应用2022-05-19 4530

-

医疗器械超声波电机的应用2021-06-22 2839

-

2019年不能错过的医疗行业盛会、深圳国际医疗器械展览会2019-11-29 1549

-

2020年不能错过的医疗行业盛会、上海国际医疗器械展览会2019-11-28 1512

-

国际医疗器械展、2020上海国际医疗器械展览会2019-11-08 2014

-

2020上海医疗器械展览会、2020年上海医疗器械展会2019-11-07 1440

-

2019深圳国际医疗器械设计制造展览会2019-07-19 2001

-

政策推动医疗器械行业蓬勃发展 高端医疗器械部分仍需进口2019-04-10 2689

-

中国医疗器械较之国外的不足与优势2018-11-22 7998

-

2018深圳医疗器械展览会2018-09-09 2440

-

医疗器械行业展会医疗耗材展会2018上海国际医疗器械展2017-12-22 4815

-

2017中国国际医疗器械博览会暨北京秋季医疗器械展2017-03-06 2247

-

2017北京医疗器械展览会-中国国际医疗器械(秋季)博览会2016-10-27 3031

全部0条评论

快来发表一下你的评论吧 !