针座贴装可靠性研究

电子说

描述

结合影响元件表面贴装效果的因素研究,例如吸嘴型号与针座尺寸不匹配,吸嘴变形,堵塞,破损,真空气压不足,漏气,造成吸料不起,取料不正,识别通不过而抛料;针座识别类型未正确选取,导致识别精度不够,出现偏移;取料不在料的中心位置,取料高度不正确而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当做无效料抛弃;真空阀、真空过滤芯脏、有异物堵塞,吸着时瞬间真空不够设备的运行速度造成取料不良;针座料盘质量较重,飞达运行带不动物料,出现设备报警、物料吸着偏移、抛料问题。

摘要

通过对贴装设备参数、吸嘴型号、料盘结构等方面的优化,有效地解决了空调线控器生产过程中出现的针座贴装偏位问题。

0 引言

表面贴装技术(SMT)是新一代电子组装技术,将传统的电子元器件压缩成为体积只有几十分之一,从而实现了电子产品组装的高密度、高可靠、小型化、低成本,以及生产的自动化。这种小型化的元器件称为SMT器件(或称SMC、片式器件)。空调用线控器上的片式贴装针座使用也较为广泛,主要优势是占位面积小、集成度高、成本低。但也正是因为针座体积小、引脚密集,会导致贴装过程中容易出现偏位、抛料的问题。

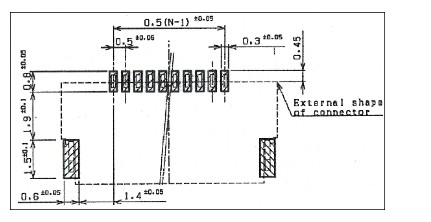

图1 空调用线控器针座尺寸示意图

1 故障分析

在空调用线控器生产过程中,经常出现贴片针座贴装偏位、抛料等问题产生,由于贴装针座引脚密集,引脚多、尺寸小等问题,贴装精度要求相对较高(如图1和图2)。

图2 空调用线控器针座结构示意图

影响针座贴装的主要因素有:①吸嘴型号与针座尺寸不匹配、吸嘴变形,堵塞,破损、真空气压不足,漏气,造成吸料不起 ,取料不正,识别通不过而抛料;②针座识别类型未正确选取,导致识别精度不够,出现偏移(图3);③取料不在料的中心位置,取料高度不正确而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当做无效料抛弃;④真空阀、真空过滤芯脏、有异物堵塞真空气管通道不顺畅,吸着时瞬间真空不够设备的运行速度造成取料不良;⑤识别光源选择不当、灯管老化发光强度、灰度不够造成处理不良;⑥针座料盘质量较重,飞达运行带不动物料,出现设备报警、物料吸着偏移、抛料问题。

图3 空调用线控器针座贴装偏位示意图

2 试验方案

通过对贴片机针座设备识别的类型调整、吸嘴型号切换、针座料盘质量减轻等方面开展实验验证,降低针座贴装偏位、抛料问题产生。具体验证步骤如下。

图4 101通用反射外形识别

2.1 调整针座贴装时设备识别的类型实验验证

首先,采用通用反射外形识别的方式(图4)进行针座贴装,生产20件产品,约出现10件产品偏位和抛料问题,不合格比例约50%。调整设备参数,使用104通用反射引线型识别(图5),生产20件产品,约出现2件产品偏位和抛料问题,不合格比例约10%。验证证明采用引线型识别类型可有效降低针座偏位、抛料问题。

图5 104通用反射引线型识别

2.2 吸嘴型号切换实验验证

为进一步降低针座贴装偏位、抛料问题,提高针座贴装可靠性,对设备贴装使用的吸嘴进行检查,发现使用的M型吸嘴圆口尺寸较大(图6),吸附针座表面非平面,存在漏气的情况。切换使用定制的方形长吸嘴(图7),按照针座白色区域面积定制,保证吸嘴吸附与针座保持在1个平面,避免吸附过程漏气导致的贴装偏位、抛料问题产生。生产验证50件,出现1件偏位问题,不合格比例约2%,贴装不良比例大幅度降低。

图6 通用M型吸嘴示意图

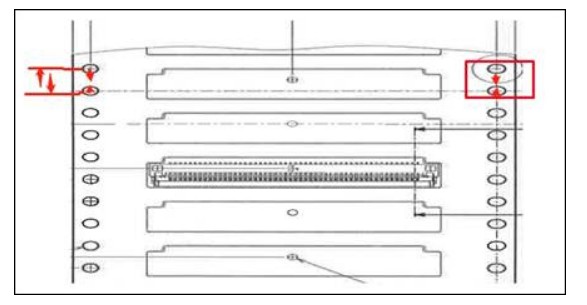

2.3 针座料盘质量减轻实验验证

针座一盘数量是6 000 PCS,质量约2 169 g,生产过程中编带料盘过重,生产存在卡顿,设备不定时报警,针座贴装偶发抛料问题。通过优化料盘数量,更改为3 000 PCS一盘,包装边孔间距更改(改前为8 mm,改后为12 mm),设备运行正常,送料未出现卡顿报警问题(图8~图9)。

图7 定制方形长吸嘴示意图

3 试验结果

实验通过对针座贴装设备识别的类型采用104通用反射引线型,将针座偏位抛料故障率由原来的50%降至10%;再通过切换定制方形长吸嘴,将故障率下降至2%;最后通过优化料盘数量和边孔间距,有效降低了针座贴装飞达卡顿、报警,针座抛料问题产生,大大提升了针座贴装的可靠性。

图8 针座料盘结构示意图

4 结论

通过对针座贴装设备识别的类型采用104通用反射引线型、定制的方形长吸嘴、优化料盘数量和边孔间距,有效降低了针座贴装的偏位、抛料问题,大大提升了针座贴装的可靠性。

图9 边孔间距示意图

责任编辑:tzh

-

#硬声创作季 #可靠性 电子封装可靠性评价中的实验力学方法-1水管工 2022-09-29

-

单片机应用系统的可靠性与可靠性设计2021-01-11 4348

-

【PCB】什么是高可靠性?2020-07-03 11846

-

提高存储器可靠性的DDR ECC参考设计2018-10-22 5287

-

基于Multisim 10的电子电路可靠性研究2012-07-20 14875

-

无铅焊料表面贴装焊点的可靠性2009-10-10 1872

全部0条评论

快来发表一下你的评论吧 !