浅谈现场总线方案设想和技术经济分析

电子说

描述

0 概 述

现场总线(field bus),按其国际电工委员会IEC61158的定义为:“安装在制造或过程区域的现场装置与控制室内的自动控制装置之间的数字式、串行、双向、多点通信的数据总线称为现场总线”;由现场总线和现场智能设备组成的控制系统称为现场总线控制系统通称为FCS(Field bus Control System)。

1 方案设想

根据对现场总线技术的应用情况,本工程660MW超临界机组火力发电厂现场总线的设计方案初步考虑如下:

1.1 智能变送器采用HART现场总线连接

目前发电厂所配的智能变送器(如压力、差压变送器),基本是带有HART通讯功能的智能变送器,HART现场总线是1986年美国罗斯蒙特公司首先研制开发出来的一种现场通讯协议,它在过程控制仪表普遍采用的4~20mA标准信号的基础上叠加了数字信号。

这个数字信号是利用频移键控技术(Frequency Shift Keying)将数字信号变换为音频信号,协议规定信号的频率为1200bit/s。这个音频信号正弦波的平均值为零,所以在现场模拟信号中不增加直流部分,因此两根线上可同时传送互不影响的模拟和数字信号。

目前大多数电厂只是利用了带有HART通讯功能的智能变送器的模拟量信号,而对数字量的信号却无实际应用。但国内也有一些电厂已应用了带HART通讯功能的智能变送器的数字量信号,如华能威海发电厂二期工程(2×300MW)机组,把所有现场智能变送器(每台机组约200台)的HART信号送入HART多路转换器,接入罗斯蒙特的设备管理系统(AMS),扬州二电厂将现场智能变送器(每台机组约500台)的HART信号送入OVATION分散控制系统,可在控制室的计算机上就能监视、管理和调整运行的设备。

据有关资料介绍,采用智能变送器HART信号及AMS系统在提高工作效率、增强机组安全经济性方面大有益处。采用传统方法在检修或日常维护工作中,要对检验的压力、差压变送器进行解列/投运、停电/送电、拆线/接线、拆/装等工作,检验一台变送器需要使用中、高级检修工1.5个工作日。

采用HART信号及AMS,变送器检验工作全在电脑中完成,检验一台变送器只需约15分钟,大大提高了工作效率。采用HART信号或AMS,可充分利用智能变送器的功能,在计算机上可监测到变送器安装环境的环境温度,根据变送器检测的环境温度,决定是否采用保温措施,防止测量管路冻结或冻坏变送器。在现场变送器的故障报警方面,采用HART信号或AMS能够帮助迅速查明故障原因,缩短故障排除时间。

本工程可采用智能变送器的HART信号构置设备管理系统,以提高工作效率,减少设备维护费用的支出,并提高测量系统的准确、可靠性。

1.2 电动门采用现场总线

在德国Niederaussem电厂中,现场总线电动门用于对安全特性无特殊要求的自动控制任务(如汽水循环、烟气系统和机组协调),对于对安全特性有特殊要求的自动控制任务(如锅炉保护和燃烧器管理等)及用于汽轮发电机的闭环控制设计(如DEH等)不采用现场总线。

本工程考虑进一步扩大现场总线电动门的范围。不仅是电动关断门采用现场总线,电动调节门也可采用现场总线。采用的系统范围也可进一步扩大,可以考虑参考德国Niederaussem电厂现场总线电动门的设置范围,即除了对安全特性有特殊要求的自动控制任务及用于汽轮发电机的闭环控制设计外,其它电动门均采用现场总线电动门。现场总线电动门的总线网络可采用冗余通讯网络,以确保控制网络的可靠性。

1.3 电动机采用现场总线

由于设备厂家在这方面也没有成熟的经验,在系统调试及设备单体调试中遇到了一些困难,主要是SIMOCODE存在损坏现象,这主要是由于现场环境不良及维护不善造成。另外,也出现过通讯中断情况,故障发生后,通过采取了SIMOCODE与DCS系统通讯的抗干扰隔离措施,加装PROFIBUS有源抗干扰模件,增加适量的接口设备如(Y型切换器、光电转换器等)改进措施,改进后类似故障未再出现。

江阴夏港电厂400V及以下电机均采用现场总线方式控制,通过现场总线与分散控制系统连接,对于6kV电机,启、停指令信号及电机已启、已停信号可通过硬接线信号进入分散控制系统,其它信号通过总线方式进入分散控制系统。两台机组目前已投入运行,采用现场总线控制运行情况稳定可靠。

从电厂电动机采用现场总线控制情况来看,电动机采用现场总线控制在电厂实际运行中已证明是可靠的,而且也已积累了一定的经验。在本工程中可根据电动机的电压情况进行分别对待:400V及以下电机采用现场总线方式控制,所有信号都通过现场总线与分散控制系统连接,对于6kV电机,启、停指令信号及电机已启、已停信号可通过硬接线信号进入分散控制系统,其它信号可通过总线方式进入分散控制系统。

1.4 辅助车间控制系统

目前现场总线技术在国内燃煤电厂辅助车间系统尚未有大范围应用的业绩,正在工程建设中的燃煤电厂辅助车间系统采用现场总线技术的有:浙江华能玉环电厂(2×1000MW),在锅炉补给水处理系统、废水处理系统中采用现场总线技术。

由于新建电厂辅助车间系统如输煤系统、干灰输送系统、电除尘系统、凝结水精处理系统、化学加药系统、汽水取样系统、循环水加氯系统、污水处理系统等往往采用分岛招标形式,分岛招标中工艺设备与控制系统及仪表常又打捆供货,造成控制系统及仪表由多个供货商提供;

另一方面,现场总线技术就目前而言还是较新的技术,各辅助系统工艺设备供货商对现场总线仪表及控制系统还缺乏了解,业绩较少,在这种情况下,如果由各辅助系统工艺设备供货商提供现场总线设备及控制系统可能会对电厂辅助控制系统的质量和建设工期有所影响。

因此,现场总线技术在全厂辅助车间系统上的应用,必须采取工艺设备单独分岛招标、控制系统集中招标的形式才有可能实现,根据单元机组现场总线方案设计原则,结合辅助车间工艺特点,全厂统一规划技术要求,尽早安排,确保辅助控制系统的质量和建设工期满足要求。对锅炉补给水处理系统、废水处理系统、净水站等辅助车间系统可优先采用现场总线技术。

2 技术经济分析

2.1 分散控制系统

采用现场总线方式后,对于分散控制系统(DCS)而言,I/O卡件可以减少,但通讯模件却要大量增加。报价的基础条件:

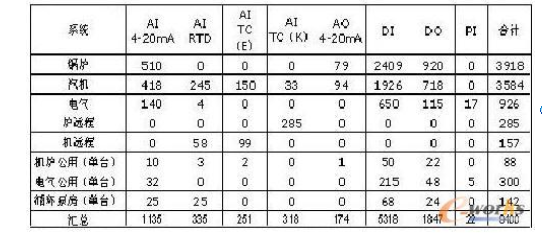

单元机组I/O点约为9400点,电动调门约75个,电动关断门(含部分气动关断门)约240个,400V及以下电机约110个,6kV电动机约22个,每对通讯口带电动门数量按不超过15、每个通讯口带电动机数量按不超过10个。单元机组I/O点列表如下:

分散控制系统(DCS)厂商一:提供的报价采用现场总线方案比采用常规分散控制系统方案费用每台机组约贵150万元人民币。

分散控制系统(DCS)厂商二:提供的报价采用现场总线方案比采用常规分散控制系统方案费用每台机组约贵225万元人民币。

2.2 现场设备

1)电动门

•进口电动门

当今新建工程项目中,系统设计的电动门大多数已要求采用智能机电一体化产品,在这种情况下,通过进一步明确现场设备应符合的总线标准,即可将设备接入现场总线系统,成本增加不大。平均每个进口现场总线电动门约比进口智能一体化电动门贵1万元人民币左右。

•国产电动门

由于目前国产现场总线电动门执行机构尚未有成熟的应用业绩,本工程超临界机组现场总线电动门执行机构采用进口设备,但进口现场总线电动门执行机构与国产的差价较大,平均每台差价约为3~4.5万元人民币。

2)电动机

通过调研,电动机控制单元大批量采用现场总线智能控制单元后,每台电动机的现场总线智能控制单元,只比常规控制单元贵5千元人民币左右。

3)现场变送器

由于目前电厂采用的压力、差压变送器等基本上都带有HART总线协议接口,所以变送器采用HART协议进入分散控制系统对现场一次设备而言不增加任何费用。对于变送器的设备管理软件等,每台机组需人民币约为20~30万元。

2.3 电缆

采用现场总线技术可以节约电缆、电缆桥架等安装材料。常规分散控制系统方案,每个电动调门与分散控制系统之间需敷设2根两根控制电缆,每个电动关断门与分散控制系统之间一般需敷设1根控制电缆,每个电机与分散控制系统之间约需拉2~3根控制电缆,每根电缆平均长度约为120米。采用现场总线技术后只需少量的通讯电缆。每台机组约节约电缆80千米。

2.4 辅助系统

辅助系统采用现场总线与采用可编程控制器(PLC)相比,会减少一些I/O卡件,但同时也需增加一些通讯卡件,可以在一对双绞线或一条电缆上就可以挂接多个设备,可以节约大量电缆,节约安装费用,但同时由于要采用的仪表是数字化和智能化的现场总线仪表,目前其价格要比普通的仪表要贵,所以综合比较下来,在经济上基本持平。

综合以上的经济比较,保守的计算采用现场总线方案约比采用常规分散控制系统方案每台机组需增加费用585万元左右(增加费用主要是现场总线电动门及执行机构)。

采用现场总线技术之后,分散控制系统、现场总线电动门、电动机现场总线控制单元、现场总线仪表等均需要具备现场总线接口,这部分产品比常规产品价格会高一些,但控制采用现场总线技术后,这些电气设备在节省的电缆、汇线槽、桥架、机柜以及运行阶段对设备进行的维护和管理、采用远程参数设定和远程故障诊断等方面将会有明显的经济效益。

3 现场总线技术应用可能存在的问题和预防措施

3.1 可能存在的问题

1)现场总线系统远程诊断优势的充分发挥

以智能化现场仪表为基础的现场总线系统与传统系统相比,其优点不仅在控制方面,更多的在于维护简单、具有自动诊断、校正等管理功能方面,而目前国内实际使用时还未应用其管理自动化和远程诊断功能,因此,可能在近期无法发挥现场总线系统降低运行维修成本的优势。

2)工程调试难度增加

由于现场总线技术包含许多新的技术内容,组态参数很多,不容易掌握,尤其象FF这样的现场总线本身相当复杂,在工程调试和运行时常会遇到困难,因此,需要有一支较强的技术队伍来解决调试运行中产生的技术难题。相对而言,PROFIBUS较为简单和容易实现。

3)现场总线产品的可选范围相对较少

现场总线是新技术,其本身仍在发展过程中,其智能现场设备的规范和品种比起常规仪表来说,还是比较少,特别是针对电厂开发的现场总线高性能控制器和智能现场设备较少,即缺少广泛的现场智能设备的支撑,特别是国产总线设备,因而在设计系统时选择的余地不大,某些情况下设备价格将偏高。

4)现场总线产品统一标准采购难度大

现在电厂的基建模式是:由设计单位负责编制设备规范书,建设单位组织采购。也有一些设备由施工单位采购,还有一些设备随工艺设备配套或分包提供。这种设备采购方式难以保证按照统一的总线标准供货。根据现在的实际情况,即使规范书中的技术条件十分明确,往往现场到货却是另一回事。不同的现场总线标准是不兼容的,结果花了钱却起不到效果。

5)统一现场总线标准设计难度大

在设计单位内部,自动控制涉及电气专业、热控专业甚至系统专业,这些专业分管的系统和现场设备各不相同。如主厂房内,泵与风机的电动机配电装置由电气专业负责设计,电动门配电装置由热控专业负责设计,成百个设备在设计和订货时,要求采用统一的现场总线标准,难度可想而知。

3.2 预防措施

为了使工程设计达到预期的目标,工程建设各方应加强技术储备和广泛开展多方位的技术交流。工程技术人员应努力学习现场总线技术的有关知识,加深对现场总线的理解,逐步形成现场总线控制技术的工程应用能力。

对于实际操作过程,应从技术角度出发,根据工程的特点和需要,对各种现场总线系统的技术性能、市场占有率(包括国内、外)、产品配套程度、国内技术支持程度、供货商信誉、售后服务、价格和兼容性以及与其它系统接口的难易程度等进行综合比较,从而选择和确定现场总线系统的类型。

采用国际知名度高、信誉好、用户多、配套厂商多、产品性能优越的现场总线产品,这类产品将来成为行业性标准和国家、国际标准的可能性最大,从而可以保证使用者的投资具有长期效益。

此外,为确保工程的有效、顺利实施,在工程设计之前积极开展与控制工程公司之间的技术交流。通过双方的技术交流,使控制工程公司预先了解本工程期望达到的目标,以便在技术上进行充分的准备。

在技术交流时,将要求各控制工程公司按PROFIBUS或FF总线标准,提供他们认为在以往工程实践具有良好应用业绩的现场总线电动门、变送器、马达控制器等现场总线设备的配套厂商名单,并根据提供的参考工艺系统配置方案。如有必要,也可采取由控制工程公司提供现场设备,以确保整个控制系统能达到良好的实用效果。

4、结束语

综观目前国内外现场总线技术的应用,大致可分为两类,其一是分散控制系统(DCS)远程 I/O通讯采用现场总线标准的协议技术的应用,主流分散控制系统(DCS)厂商几乎都有应用业绩,国内工程上已有许多的经验;

第二类是符合现场总线技术标准的智能现场设备中植入具有控制器功能的控制模块,并以符合某种现场总线协议标准的通讯方式与分散控制系统(DCS)相联接的现场总线控制系统,这是目前工程设计上的突破点,也是目前国内外在工程设计上探讨的,希望能广泛应用的真正的现场总线控制系统方案。

编辑:jq

-

浅谈现场总线的智能照明系统分析与应用研究2024-02-26 1232

-

现场总线技术及其应用2023-09-20 641

-

基于CAN现场总线的同步控制解决方案2021-01-29 2103

-

纺织生产控制系统中现场总线技术的研究及应用2020-05-12 2032

-

现场总线技术的优点优势及应用设计方案分析2020-03-20 3519

-

现场总线有哪些特点?现场总线技术九大种类介绍2018-04-25 45206

-

深度分析PROFIBUS现场总线技术2017-12-04 9678

-

现场总线技术的定义2017-10-24 8781

-

浅谈天然气在供暖工程中的经济性2010-03-18 3415

-

大功率风机水泵调速节能运行的技术经济分析(5)2009-07-16 973

-

技术经济学试题试卷2009-07-15 1264

-

大功率风机水泵调速节能运行的技术经济分析(1)2009-07-09 1869

全部0条评论

快来发表一下你的评论吧 !