PTC加热器控制器的设计方案

电子说

描述

0 引言

发展电动汽车是国家应对国际环境和能源危机的重要决策,我国大力发展电动汽车并取得显著技术成果,欧美各国从国家高度到企业层面,也已迅速调整发展战略,将汽车电动化作为未来的发展方向。

传统燃油车空调系统利用发动机热量制热,电动汽车电驱系统效率可以高达90% 以上,损耗产生的热量远不足以供给空调系统制热,所以电动汽车空调系统制热使用PTC(正温度系数)加热器产生热量。目前比较普遍的方案是使用继电器控制PTC 加热器电源通断,通过风门开度控制冷热风的风量来控制温度,此类方案能源浪费较大。

采用PWM(脉宽调制)方式控制功率开关器件通断PTC 加热器电源,实现PTC 加热器输出功率的线性控制。本设计中PTC 加热器峰值功率5.2 kW,输入电压范围260~410 V。考虑开关器件的散热需求,将功率电路均分为两路2.6 kW。考虑设计裕量,单路最大电流按10 A 设计,同时也有助于减小开关器件开通瞬间的峰值电流。

1 硬件设计

1.1 硬件框图

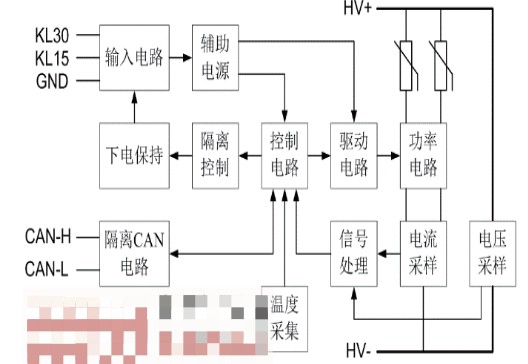

总体硬件方案原理框图如图1 所示。控制电路、驱动和信号采样处理电路在高压侧,辅助电源、下电保持控制和CAN 通讯电路都为隔离电路,高低压电路之间满足AC 2 000 V rms 耐压1 min 绝缘要求。

图1 硬件框图

1.2 输入和下电保持电路

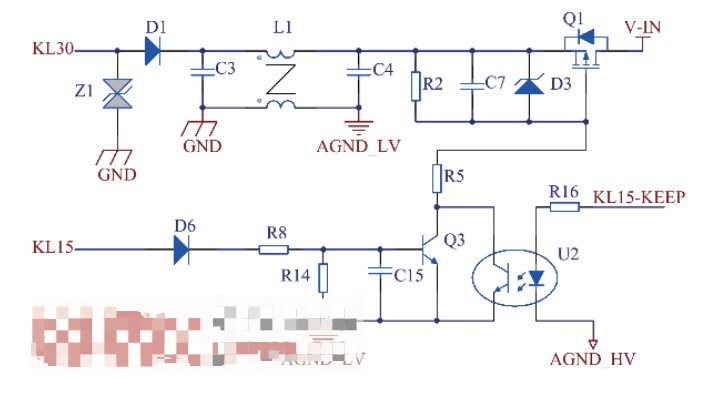

如图2 所示,KL30 为低压蓄电池12 V 常电,Z1吸收瞬态浪涌,D1 和D6 为防反接二极管,L1、C3 和C4 组成EMC 滤波器。整车上电后KL15 为高电平,Q3和Q1 导通,控制器被唤醒工作。整车下电后KL15 为低电平,为保证控制器进行故障诊断处理,控制电路保持KL15-KEEP 信号为高电平,高低压之间通过隔离光耦进行信号传输,Q1 仍然导通,程序处理完成KL15-KEEP 信号为低电平,Q1 截止,控制器输入电源断开进入休眠,静态电流为微安级别。

图2 输入和下电保持电路

1.3 辅助电源

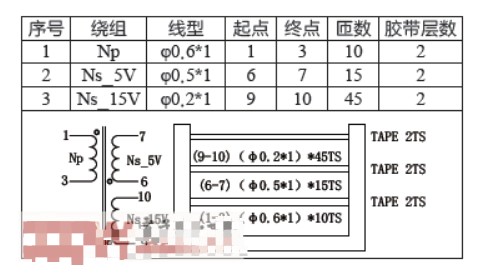

辅助电源采用反激拓扑, 选用汽车级芯片LM3478Q-Q1。输入电压范围6~16 V,主路输出电压为5 V,为控制电路供电。辅路输出为15 V,为功率开关器件提供栅极驱动电源。变压器磁芯选择EE13,绕制参数如表1 所示。

表1 反激变压器绕制参数

1.4 控制电路和CAN通讯电路

控制芯片符合AEC-Q100 标准,内置两个具备边沿对齐功能的专用PWM 信号输出模块,输出的PWM信号作为驱动电路的输入。包括6 路A/D 采样,两路PTC 散热器电流采样,一路高压电压采样,三路温度采样。CAN 通讯电路选用TI 公司的隔离型CAN 芯片ISO1050。

1.5 驱动和功率电路

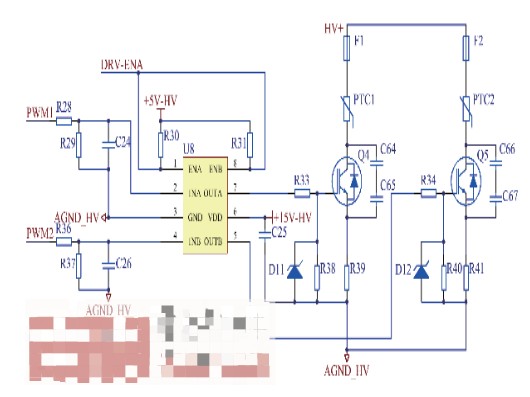

PWM 信号频率低,功率控制精度会较低,高频率可以提高功率控制精度,但是同时也会增加功率器件的开关损耗。PTC 加热器本身的寄生电容导致开关管开通瞬间会有很大的冲击电流。除了通过调节驱动电路控制开关速度外,两路开关管不同时开通,可以减小开通瞬态电流。

驱动芯片选用UCC27524A1-Q1,具有两个独立的栅极驱动通道,ENA 和ENB 管脚拉低可以立即关断驱动输出,进行电路保护(如图3)。

图3 驱动和功率电路

1.6 信号处理

高压通过分压电路和运放跟随电路处理后送至单片机A/D 管脚。电压低于260 V 或者高于410 V,且持续1 s 则关闭驱动信号,电压恢复到正常范围内则继续工作。电流采样电阻电压信号经放大电路到单片机的A/D管脚。

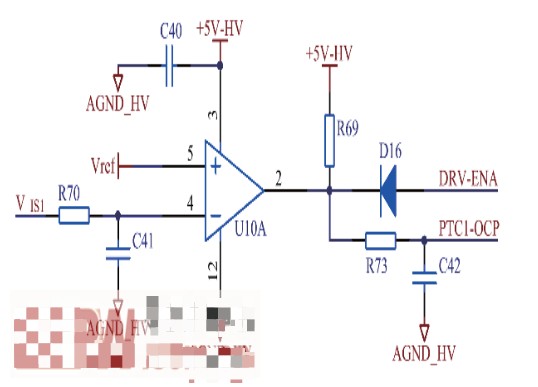

硬件过流保护电路如图4 所示。正常工作时,VIS1< Vref,比较器输出高电平。出现过流时VIS1 > Vref,比较器输出变低电平,驱动芯片的ENA 和ENB 管脚被拉低,停止输出驱动电压。同时控制芯片检测到低电平,停止输出PWM 信号并上报故障。

图4 硬件过流保护电路

2 控制策略

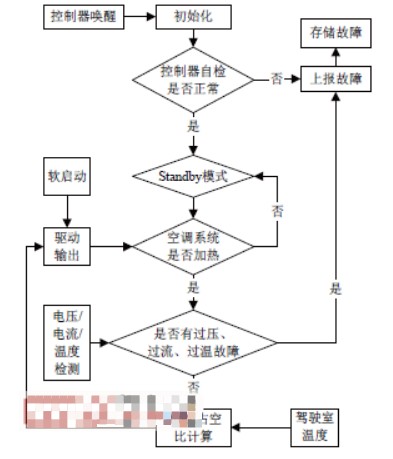

控制策略如图5 所示。控制器唤醒自检后进入待机模式,接收到空调加热指令首先进行故障判断,如果检测到故障则进行保护,同时上传故障状态并储存故障码。

如果无故障则根据驾驶室温度动态调节PWM 信号占空比,开始阶段占空比采用逐步变大的软启动方案,最终保持车内温度恒定。

图5 控制策略流程图

3 测试波形和实物

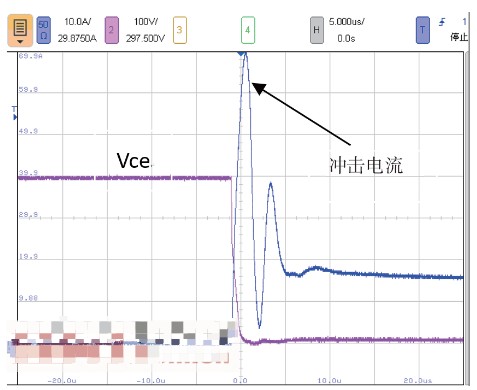

PTC 加热器电流和功率器件Vce 电压如图6 所示,上电瞬间冲击电流持续约10 μs。

图6 开关管电压和冲击电流

4 整车验证

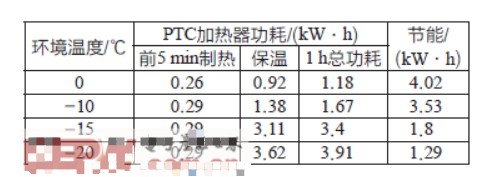

控制器搭载整车分别在环境温度0、-10、-15和-20 ℃下进行测试,空调制热温度设定32.5 ℃,自动制热策略为先开启5 min 大功率制热,之后降低功率保温。车速80 km/h,测试数据如表2。

表2 控制器整车搭载测试数据

图7 控制器实物

5 结论

PTC 加热器控制器可以实现整车空调系统制热功率的精确控制,在达到同等制热效果的条件下降低制热功耗,进而增加续航里程。同时可以将PTC 加热器工作状态上传至整车通讯网络并提供各种保护。

责任编辑:tzh

-

PTC加热器 | 氮化硼导热绝缘片2025-02-20 3446

-

陶瓷ptc加热器的优缺点有哪些2024-09-20 9373

-

【电磁兼容技术案例分享】某车载PTC加热器辐射发射低频整改案例2024-07-12 5196

-

新能源PTC加热器解决方案简介2024-04-09 5034

-

求助:新能源汽车的PTC加热器通信协议2023-11-29 2967

-

PTC加热器 REV12023-04-11 584

-

高绝缘强度材料应用于汽车PTC加热器2021-12-28 2065

-

恒温加热器的工作原理_恒温加热器保养2019-07-22 20530

-

PTC加热器原理及功能2018-03-04 245434

-

PTC板状加热器2016-07-25 2806

-

我的任务是加热器智能控制器2015-12-09 2270

-

PTC热敏电阻与PTC加热器的区别2013-09-29 4720

-

浸没式汽水混合加热器2010-10-27 733

-

低电压用PTC恒温加热器2009-10-01 15027

全部0条评论

快来发表一下你的评论吧 !