改善锂金属循环可以提前加点“盐”

描述

从石墨到超薄锂金属的过渡是实现更高电池能量密度(500 Wh kg−1)的关键步骤。尽管锂金属电池(LMBs)前景广阔,但仍面临许多基本挑战和技术缺陷。特别是,臭名昭著的锂枝晶生长和与大多数电解液的寄生反应,这会导致差循环性能和安全问题。由于锂枝晶的形成和界面反应强烈依赖于锂金属负极的表面性质,因此在锂表面建立有效的固体电解质界面(SEI)是LMB的关键策略。

锂金属粉末(Li metal powders,LMP)基复合电极作为一种三维解决策略,在LMBs中的应用具有许多优点。LMP的球形导致更高的表面积锂(HSAL),从而有效降低局部电流密度。此外,LMP浆料处理提供了锂厚度控制的便利性,并实现了更宽(》100 mm)和更薄(20 µm)的锂负极制造,从而实现灵活的电池配置设计。

为在LMP上形成稳定的SEI,使用功能性添加剂的电解液设计是最传统的方法。特别是,LiNO3是醚类电解液中研究最广泛的添加剂,可改善含锂金属可充电池的界面稳定性。然而,由于商业LMP表面不平整,电池内LiNO3添加剂的电化学后还原可能会阻碍SEI的均匀改性。

近日,韩国大邱庆北科学技术院Hongkyung Lee、Yong Min Lee、韩巴大学Myung-Hyun Ryou提出了一种20 μm厚的LiNO3预植入LMP(LN-LMP)复合电极,该电极通过合理设计可用于LMP的表面稳定。通过向含有LMP和PVDF-HFP粘合剂的浆料中添加LiNO3,可通过形成均匀富集Li3N和LiNxOy化合物,对LMP表面进行化学诱导硝化。

预植入的LiNO3进一步作为一个储存器,可持续地释放到电解液中,从而在循环时修复SEI。与对照电池相比,使用LN-LMP的LMB具有优异的循环性能(进行450次循环后容量保留率为87.3%),甚至优于含有LiNO3电解液的电池。

此外,通过与高负载LiNixMnyCo1–x–yO2(NMC)正极匹配进一步证明了实际电池的可行性以及薄LN-LMP负极与先进电解液结合的多功能性。相关工作以题为“Robust Cycling of Ultrathin Li Metal Enabled by Nitrate-Preplanted Li Powder Composite”发表在国际著名期刊Adv. Energy Mater.上。

【内容详情】

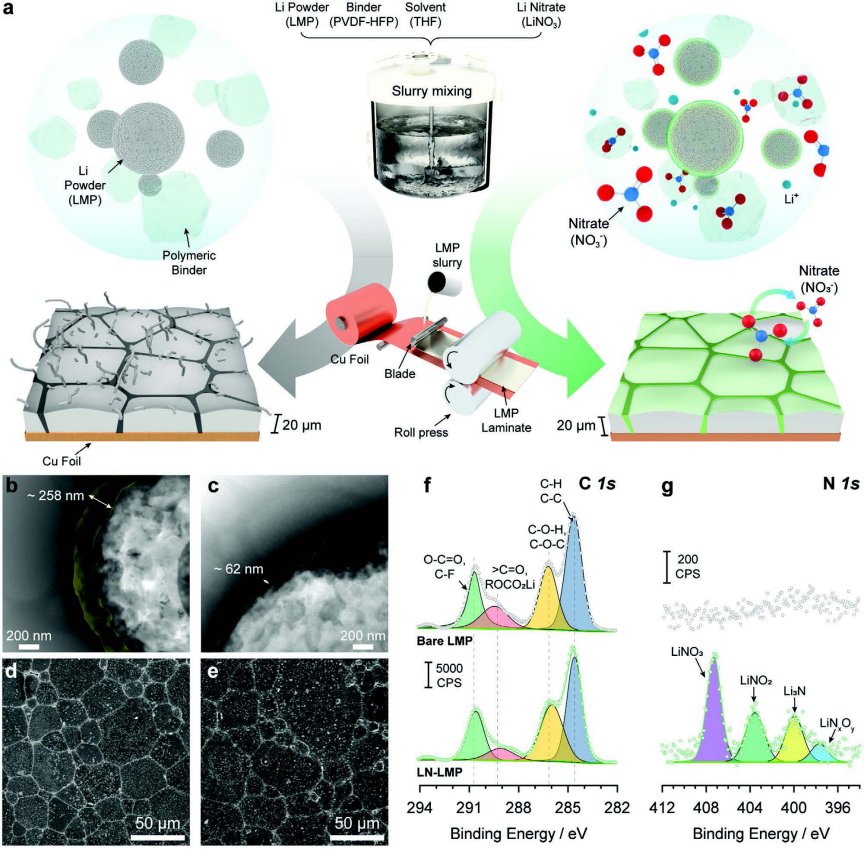

LN-LMP复合电极的制备和表征

图1a说明了LMP基复合电极的制造过程,包括将市售LMP、聚合物粘合剂(PVDF-HFP)、有机溶剂(THF)和锂表面稳定剂(LiNO3)进行浆料混合,然后进行涂布,随后进行间隙控制辊压工艺。与现有的薄锂箔制造技术(如挤压层压工艺,电镀,和气相沉积)相比,LMP浆料混合和涂布工艺能够更快、更经济地制造厚度可控的大面积锂金属电极。

cryo-TEM图像显示,原始LMP表面粗糙,不均匀,钝化层厚(≈260 nm)。有趣的是,钝化层通过THF溶剂处理得到了明显的抛光。研究结果表明,LMP浆料中的THF溶剂可渗透穿过钝化层,并溶解其主要成分,例如Li2CO3,从而允许在浆料混合期间LiNO3与LMP发生化学反应。

尽管裸LMP和LN-LMP复合材料都经历了THF表面清洗,但预制的LiNO3可在浆料混合过程中与单个LMP发生化学反应,通过表面硝化来补充钝化,从而使LMP表面具有均匀且优选成分的SEI。

为揭示LMP表面的成分变化,进一步对裸LMP和LN-LMP电极进行了XPS分析。在C1S光谱中,LN-LMP电极的C-O(286.5 eV)和O-C=O(289.0 eV)峰强度相对较低,表明富含Li2CO3的LMP表面由于LiNO3触发LMP浆料中的表面硝化而损失了Li2CO3。

此外,与裸LMP相比,LN-LMP电极在N 1s光谱中观察到明显的LiNO2、Li3N和LiNxOy的特征峰。这些清楚地表明,LMP浆料中LiNO3的存在触发了与LMP的化学反应,从而导致LiNO3衍生的钝化。

此外,未参与化学反应的额外LiNO3可以浸渍在位于LMP之间接触边界处的PVDF-HFP基体中,并在长时间的电池循环中作为电解液添加剂。因此,在LMP浆料制备过程中,LiNO3的预植入不仅导致了初始阶段的化学诱导富N钝化,而且还为LN-LMP复合材料附近的电解液提供LiNO3以实现其可持续保护。

图1 LN-LMP复合电极的制备和表征

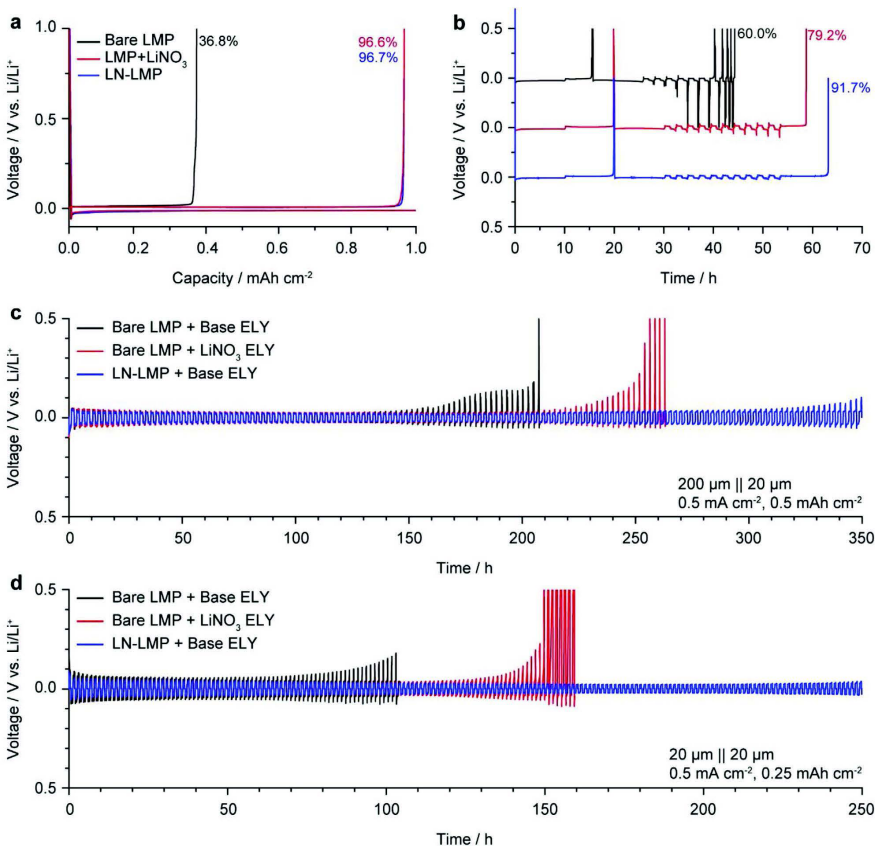

Li||Cu和Li||Li电池性能

Li||Cu电池的首次循环电压曲线显示,即使使用腐蚀性碳酸酯电解液,使用LN-LMP电极的电池仍显示出≈96.7%的库仑效率(CE),远远超过裸LMP电池(36.8%)。当裸LMP电池采用含LiNO3的电解液时,CE提高至96.6%,表明LiNO3衍生的SEI允许在首次循环中进行高度可逆的锂沉积/剥离。

在随后的循环中,使用LN-LMP电极的电池表现出更高的CE。因此,LN-LMP复合材料在循环过程中可更有效地实现锂的可持续稳定。

LN-LMP复合电极还通过与200 µm锂金属箔匹配进行了进一步验证。结果显示,经过大约90次循环后,裸LMP电池的过电势急剧增加,表明电池阻抗驱动的电池故障。同时,由于SEI稳定作用,后来(约122个循环)观察到含LiNO 3的裸露LMP电池突然过电势增加。

但是,LN-LMP电池表现出稳定的电压曲线,过电势较低,并且可循环350小时。当电池由两个薄的20 µm LMP电极对称构建时,与20 µm LMP/200 µm 锂金属箔电池相比,电池内的可用锂量变得更加有限(≈8.5%),因此,由于电极两侧的严重劣化,电池可能更快地失效。

但采用LN-LMP的对称电池即使使用无LiNO3的碳酸酯电解液,循环稳定性也得到改善。因此,LN-LMP复合电极通过抑制重复循环时的SEI增长,可以更有效地阻止电池阻抗的升高,同时为LMP提供更早的保护。

图2 Li||Cu和Li||Li电池性能

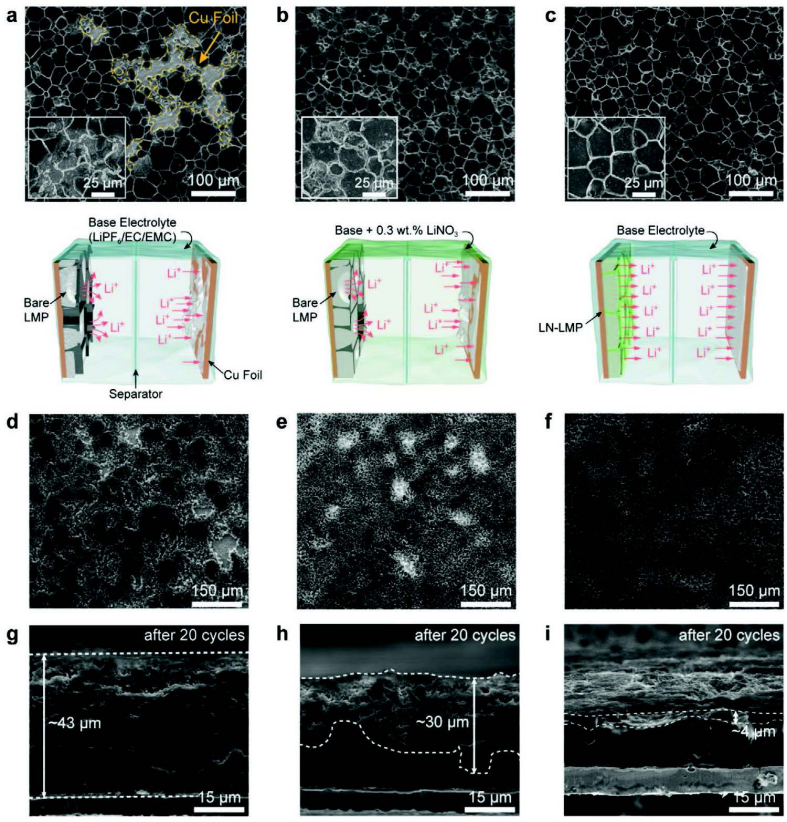

循环后SEM分析

由于电池阻抗升高与锂金属的形态失效密切相关,因此通过SEM比较了不同电极的锂沉积/剥离形态特征(图3)。首次循环后的Li||Cu电池显示,无论电解液中是否添加了LiNO3,裸LMP电极始终在局部点显示出强烈的锂溶解。

类似地,在铜箔上发现了不均匀的锂沉积区域。然而,得益于通过LiNO3预植入而产生高效且均匀的钝化,LN-LMP电极能够使锂均匀溶解而没有锂缺陷点,并且相应的铜箔上均匀分布的锂沉积物证实了这一点。

LN-LMP电极上均匀、致密的锂沉积有助于缓解长时间循环后的负极膨胀。如图所示,Li||Li电池经过20次循环后,使用无LiNO3电解液的裸LMP电池显示出几乎完全的锂耗尽,以及两倍的负极膨胀(43 µm),这可能是由于与电解液的广泛副反应和“死”锂积聚。

另一方面,含有LiNO3电解液的裸LMP电池部分缓解了负极膨胀(≈30 µm),但由于原始钝化层的不均匀性,出现了不规则的锂沉积/溶解。与此形成鲜明对比的是,LN-LMP电极仅显示出≈4 µm厚的钝化层生长,保持了其原始厚度(≈20 µm)。

因此,在LN-LMP电极中预先植入的LiNO3在形成均匀富氮钝化层和可持续地将LiNO3释放到电解液中起到多种作用,因此在循环过程中可及时修复受损的SEI,从而有效抑制锂枝晶并缓解钝化层生长。

图3 循环后的SEM分析:a-c) Li||Cu电池中的LMP,d-e) Cu箔;g-i) Li||Li电池中的LMP

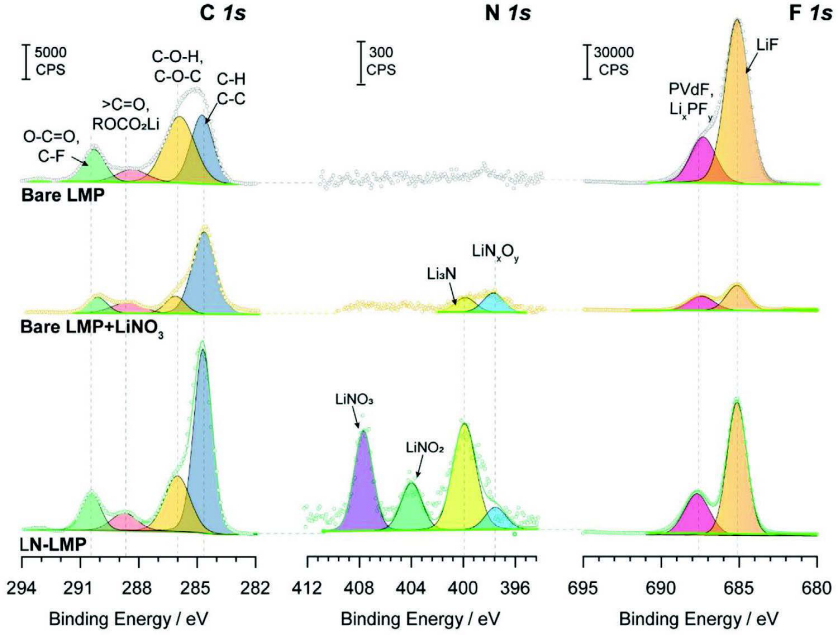

LN-LMP的SEI成分分析

为确定LN-LMP在电化学循环后SEI成分变化中的作用,研究了循环初始阶段的XPS光谱演变(图4)。已知处于286.5和290.5 eV的聚合物醚(C-O)和羧酸(O-C=O)衍生物被认为是碳酸酯溶剂的分解产物。

在裸LMP电极中,循环后这两个峰的强度相对增加,而LN-LMP电极的光谱形状与循环前非常相似,变化不大。这表明LN-LMP有效地抑制了与电解液溶剂的进一步反应。在裸LMP电极与添加了LiNO3的电解液相结合中观察到了相似的光谱形状,表明LN-LMP复合材料中预植入的LiNO3与作为电解液中添加的LiNO3起着相似的作用。

然而,通过观察N 1s和F 1s谱,可证实LN-LMP电极中预植入的LiNO3与电解液中LiNO3添加剂不同的作用。尽管含有LiNO3电解液的裸LMP电极的N 1s光谱由于LiNO3还原而显示Li3N和LiNxOy峰,但峰强度相对较弱,这意味着裸LMP与溶解在电解液中的LiNO3发生了限制性反应。

另一方面,LN-LMP电极显示了所有可能的LiNO3还原衍生物,包括LiNO2、LiNxOy和Li3N,这表明在SEI形成期间,预植入LiNO3对于富集有益成分(例如Li3N)更有效。换言之,无论添加到电解液中的LiNO3量如何,人工SEI中LiNO3衍生组分的富集量是有限制的。

通常LiF被认为是建立稳定SEI的有益成分。当向电解液中添加LiNO3时,由于LiNO3的早期还原,LiF峰强度显著降低,这可能会阻碍LiF最初进入SEI。相比之下,LN-LMP复合材料允许通过PF6-还原形成LiF,从而在循环初始阶段SEI积聚时同时供给Li3N和LiF。

LN-LMP的SEI定制模式不同于通过电解液添加剂进行的常规SEI改性,这在确保长期循环稳定性方面更有效。另一方面,LN-LMP复合材料通过均匀的预钝化和LiNO3的可持续释放实现了良好平衡的Li3N和LiF成分,从而在长时间循环过程中对LMP提供更好的保护。

因此,LN-LMP电极有效地促进了初始循环阶段有益的SEI形成,从而在后续的循环中提高循环稳定性。

图4 Li||NMC622循环后的LMP的XPS光谱

Li||NMC622电池的电化学性能

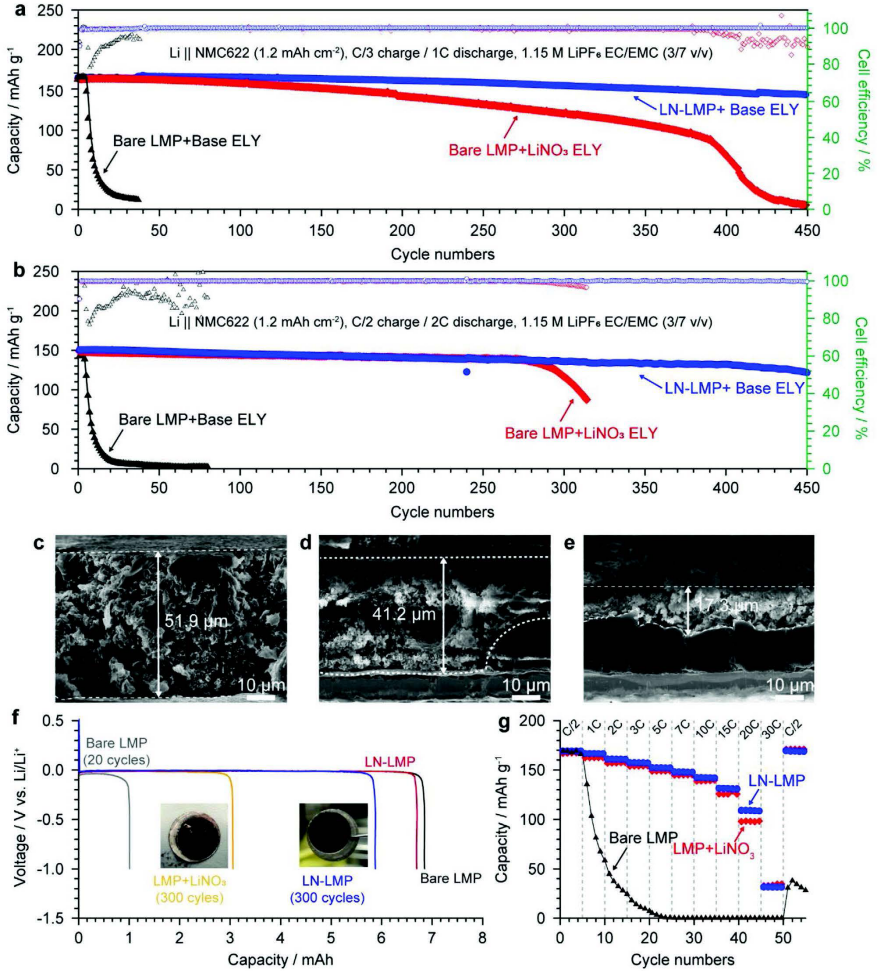

如图所示,由于钝化不良和不均匀性,裸LMP的循环在相似的N/P比(≈2.8)下退化更快,仅在几个循环后显示立即失效。与此形成鲜明对比的是,具有LN-LMP复合电极的电池在长时间循环后表现出优异的循环性能,具有稳定的CE。

因此,该研究提出的LN-LMP电极设计提供了使用超薄锂负极的机会,该负极可减轻循环寿命限制,从而实现高能量密度电池设计,同时降低性能损失。

为揭示三种不同LMP电极在长时间循环后的实际锂形态,进一步利用SEM分析了循环300次后的LMP电极。LN-LMP复合电极的膨胀仅为65%,与裸LMP相比,SEI厚度减少了95%,并且在300次循环后,多孔SEI下方≈16 µm的新鲜锂仍然保持良好。

此外,收集循环后的LMP电极并重新组装Li||Cu电池,以量化循环过程中的锂损失。LN-LMP电极在300次循环后测得的剩余容量为5.87 mAh,仅相当于300次循环期间的0.82 mAh锂损失,这意味着尽管在碳酸酯电解液中,其仍具有优异的CE。

倍率测试也证实,在LN-LMP电极上持续、均匀的富氮 SEI积累有助于均匀的锂沉积/剥离,从而即使在较高电流和腐蚀性碳酸酯电解液下也能将锂损失降至最低。

图5 Li||NMC622电池的电化学性能

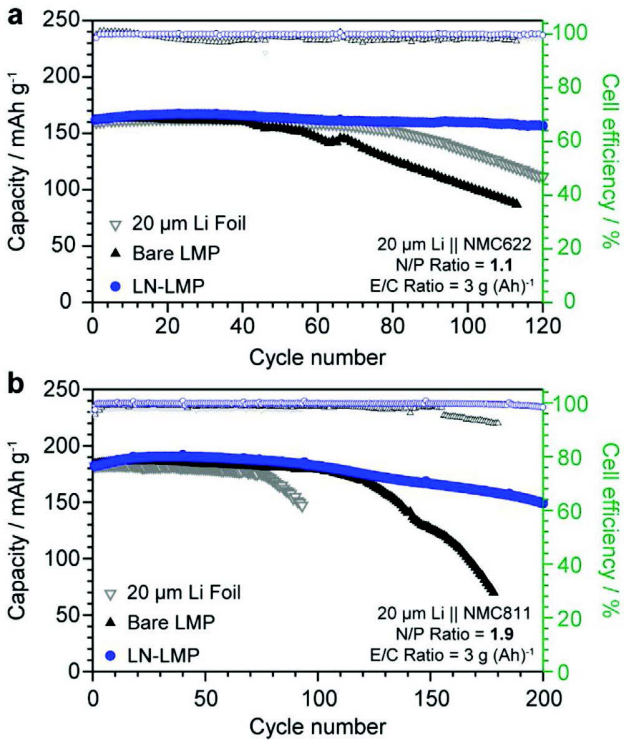

Li||高负载NMC电池的电化学性能

进一步采用局部高浓电解液(LiFSI/DME/TTE)、高负载NMC622、NMC811,并严格控制电解液量(E/C)比为3.0 g Ah−1,对LN-LMP进行验证。如图所示,20 µm厚的LN-LMP负极在Li||NMC电池循环中表现出显著的改善,不仅超过了裸LMP负极,并且优于市售20 µm厚锂箔。

因此,LN-LMP复合负极表现出与先进电解液的优异相容性,在严苛条件下协同改善了LMB的循环性能。

图6 Li||高负载NMC电池的电化学性能

【结论】

综上所述,该研究报道了一种厚度为20 µm的LN-LMP复合电极,其设计合理,能够对LMP进行均匀和可持续的钝化。XPS和SEM-EDX分析表明,在LMP料浆混合过程中预植入LiNO3可诱导单个以Li3N和LixNOy衍生物修饰的LMP的均匀表面硝化。

均匀的表面硝化使得锂沉积在整个电极表面上的空间分布均匀,从而产生高度可逆的锂沉积/剥离。此外,在长时间的循环过程中,预植入的LiNO3可持续释放到电解液中,从而实现可持续的SEI稳定。因此,LN-LMP复合电极的有益特性可使大面积无负极电池设计能够在不影响性能的情况下实现更高的能量密度。

编辑:jq

-

锂金属电池重大突破:10分钟完成充电,可循环至少6000次北京中科同志科技股份有限公司 2024-01-10

-

无刷电机提前换相是否可以改善电机噪声?2023-10-28 1216

-

循环盐雾试验箱Q-FOG的详细介绍2021-09-27 3810

-

如何准确评估实际锂金属电池的可逆性呢2022-11-08 1586

-

盐雾耐久循环试验箱的用途是什么2024-01-11 1262

-

全固态锂金属电池的锂阳极夹层设计2024-10-31 1261

全部0条评论

快来发表一下你的评论吧 !