探测器研制过程中需要解决的问题

描述

摘要:经过多年的研发工作,制冷型碲镉汞(Mercury Cadmium Telluride,MCT)中波红外探测器已经实现了批量化生产能力,其阵列规格也从最初的320 × 256发展到现在的1280 × 1024(百万像元级)。目前,随着武汉高德红外股份有限公司(以下简称“高德红外公司”)探测器产品水平的不断提高,基于红外探测器的热成像系统被广泛应用于机载、舰载、陆战以及手持观测等军用装备。以640 × 512/15 μm碲镉汞中波红外探测器为例,介绍了高德红外公司探测器产品的工程化应用情况,并分析了探测器研制过程中需要解决的问题,最后指出了未来探测器发展及应用的方向。

0引言

高性能中波红外探测器一直是红外技术应用领域的研究热点。碲镉汞是目前高性能红外探测器制作中最重要的半导体材料,其器件具有量子效率高、响应速度快、功耗小以及便于大规模集成等优点。如今,欧美的红外探测器厂商采用碲镉汞作为敏感材料而研制的中波红外探测器已达到百万像元规模。其中,美国雷神视觉系统(RVS)公司已推出了面阵规模为4K × 4K的千万像元红外探测器。与百万像元探测器相比,该产品在成像质量和探测距离等性能上均有显著提升。

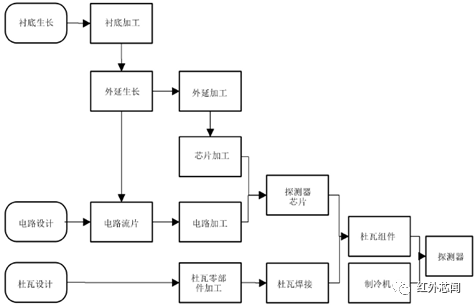

图1 碲镉汞红外探测器的工艺路线

高德红外公司的探测器中心成立于2013年,具备完善的红外探测器制造设备及批量化生产线,并拥有一个由涵盖碲镉汞材料生长、芯片制备、读出电路设计、微杜瓦封装、低温制冷机制造以及组件测试等领域的研发、工艺与生产人员(超过500人)构成的制冷红外探测器团队。

1碲镉汞器件生产中遇到的问题

1.1碲镉汞红外探测器的工艺特点

碲镉汞红外探测器是探测器芯片经过组件化封装,并搭载微型制冷机而形成的器件。根据pn结极性的不同,国内外的碲镉汞红外探测器芯片一般分为n-on-p和p-on-n两种。两种pn结的成结工艺一般均用离子注入来实现。图1所示为碲镉汞红外探测器的工艺路线。

如图1所示,碲镉汞红外探测器的制备工艺可分为衬底加工、外延加工、探测器芯片加工、杜瓦零部件加工、杜瓦组件制备和探测器耦合等六部分。

1.2工艺技术优化

高德红外公司自主研制的640 × 512/15 μm碲镉汞中波红外探测器是典型的第二代红外焦平面探测器。通过对标法国的同规格探测器可以看出,两者的外观和接口保持一致,前者的主要光电性能达到或优于后者水平。由于像元尺寸、阵列规格等方面的要求比320 × 256/30 μm探测器更高,640 × 512/15 μm碲镉汞中波红外探测器在制备过程中需要得到以下几项优化。

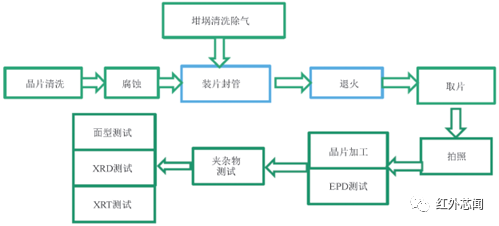

图2 退火工艺流程

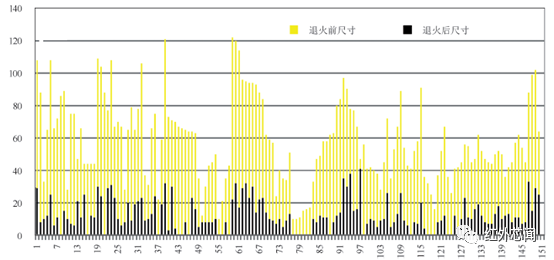

图3 衬底退火前后对比

1.2.1减小材料缺陷尺寸,提高材料质量

像元尺寸缩小对材料表面质量提出了更高的要求。为控制探测器成像时的盲元尺寸,必须尽量减小材料缺陷尺寸。相关试验证明,在富碲气氛下对衬底晶片进行退火热处理,可有效减小夹杂物缺陷尺寸。图2所示为退火工艺流程。图3所示为某片衬底退火前后夹杂物尺寸的红外显微镜对比效果。可以看出,退火后的衬底夹杂物尺寸由原先的45 μm降到10 μm以下。理论上,盲元尺寸由3 × 3的团簇降至单个点簇。图4所示为批量衬底退火前后的夹杂物尺寸变化情况。退火后,70%衬底夹杂物的尺寸可保证在10 μm以下。此时在衬底材料上进行碲镉汞外延生长,所得外延材料的表面缺陷密度明显降低,一般可控制在105 cm-2以下。经焦平面芯片流片验证,芯片团簇比例明显下降。

1.2.2高精度互连

红外敏感芯片与读出电路之间通过倒装互连的方式连接在一起,其中凸点材料选择铟。该材料电导率较高、易变形,且在低温下能保持良好的延展性,因此是红外探测器芯片互连的理想材料。为保证小尺寸像元互连的成功率,需要对材料平整度、铟柱均匀性以及倒装焊接互连等方面进行优化。

1.2.2.1材料平整度

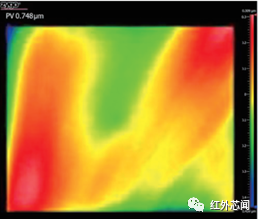

通过优化衬底磨抛工艺,碲锌镉衬底的平整度明显降低。对于30 mm×40 mm规格的碲锌镉晶片,平整度可做到小于1 μm,且表面粗糙度仅为1~2 nm(见图5)。

图4 批量衬底退火前后的夹杂物变化情况

图5 碲锌镉衬底的平整度

1.2.2.2铟柱均匀性

通过优化光刻——镀膜工艺,得到高均匀性铟柱凸点。首先,通过调研和验证来确定分辨率及均匀性均满足要求的光刻胶;其次,在优化工艺的基础上,利用高精度匀胶、曝光及显影设备制备出了满足要求的光刻图形;另外,通过采用高真空蒸镀系统并对衬板清洁等工艺进行改进,得到了高均匀性铟膜;最终通过剥离实现了铟柱阵列。优化后的铟柱形貌均匀性达到±1 μm,满足倒装互连要求。

1.2.2.3倒装焊接互连

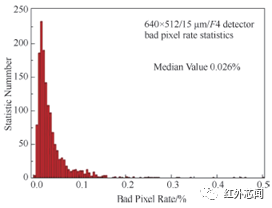

倒装焊接互连时,采用高准直的激光找平技术将互连面的平行度调整至±0.2μm以内,保障互连凸点所受压力及产生的形变一致。通过高清双向显微镜和高分辨率电荷耦合器件(Charge-Coupled Device,CCD)对互连面上的凸点进行对位,并利用四边的对准游标进行校准。在双重对位系统的保障下,对位精度可达±0.3 μm。此精度下的倒焊互连成功率可稳定在99.9%以上。图6所示为2019年高德红外公司自研640 × 512/15 μm碲镉汞中波红外探测器的盲元数据。可以看出,目前的有效像元率可稳定在99.9%左右。

图6 探测器盲元分布

1.2.3长真空寿命杜瓦封装

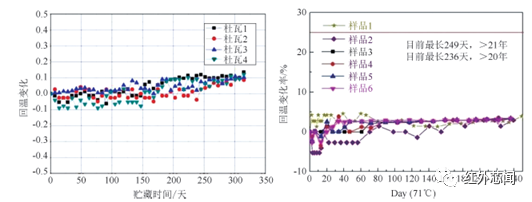

为保证探测器杜瓦组件的长真空寿命,不仅需控制杜瓦漏率及内部放气,而且还要在腔室内放置吸气剂。根据法国Lynred公司的杜瓦寿命测试方法,采用老化试验进行测试评估。20℃时,杜瓦的贮存寿命可达20年。图7所示为高德红外公司生产的两种640× 512/15 μm规格红外探测器的贮存结果。

图7 红外探测器的常温贮存寿命

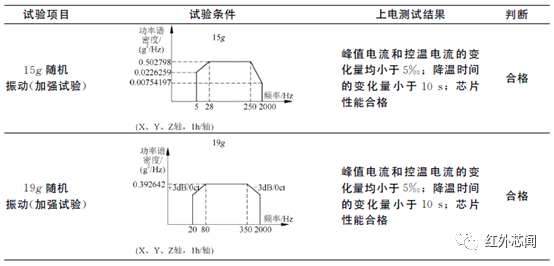

表1 探测器组件的机械应力试验条件及结果

1.2.4组件可靠性的提升

在开机——工作——关机过程中,探测器芯片会经历常温——低温——常温的温度变化。由于芯片自身属于多膜系结构,膜系间会产生较大的应力作用,芯片由此也容易产生互连失效及断裂风险。另外,随着应用范围的扩大,外界环境对探测器的适应性要求也越来越高。比如,机载环境会对探测器的耐振动可靠性有更为严苛的要求。通过优化芯片及杜瓦结构并对冷头进行加固设计,可以明显提升探测器芯片及冷端的可靠性。

在对芯片进行2000次液氮冲击和1500次开关机制冷试验后,其盲元数及分布状况没有发生明显变化。经过大量级振动后,探测器性能正常。表1列出了探测器在超过常规量级的振动试验后的测试结果。

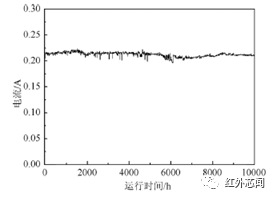

针对影响探测器组件长期运行可靠性的失效模式,制定了可靠性保障及验证方案。经过充分的试验验证后,探测器的可靠性得到了显著提升。图8所示为制冷机跑机过程中的电流曲线。

2典型产品

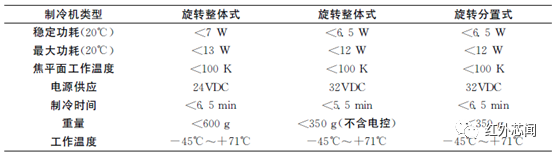

图9所示为高德红外公司目前研制的三种640 × 512/15 μm碲镉汞中波红外探测器。其中,前两种分别是Lynred公司的ScORPIOMW K508和LEO MW RM2探测器的对标产品;第三种为自研的轻便型探测器,搭载旋转分置式斯特林制冷机后,可明显减小整机系统的体积。三者的主要性能指标如下:(1)光谱范围为3.7 μm ±0.2 μm~4.8 μm ± 0.2μm。(2)工作模式:snap shot;IWR/ITR;支持开窗功能。(3)动态范围≥75 dB。(4)输出通道有4个,单通道最大输出速率≥10 MHz。(5)噪声等效温差(NoiseEquivalent Temperature Difference,NETD):≤18 mK(F2);≤22 mK(F4);≤25 mK(F5.5)。(6)有效像元率≥99.6%。(7)环境适应性详见表2。

图8 样机试验过程中的电流曲线

图9 高德红外640 × 512/15 μm碲镉汞中波红外探测器

表2 探测器的环境适应性

3具体应用

640 × 512/15 μm探测器与320 × 256/30 μm探测器在红外芯片尺寸上基本相同,因此两种探测器的外观及尺寸可保持一致。这就为原先采用320 × 256/30 μm探测器的红外整机等光电系统的更新迭代提供了便利,即可在不改变整体结构尺寸及框架设计的基础上实现无缝替换,从而完成相关装备的性能升级。

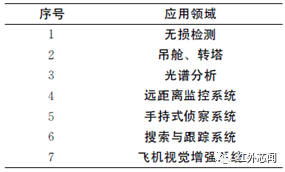

如表3所示,640× 512/15 μm探测器可广泛应用于机载、舰载、陆军车载、手持等红外整机中。

表3 红外探测器的应用领域

4结论

碲镉汞探测器的规模化生产和批量应用会随工艺的不断优化而加以实现。高德红外公司在640 × 512/15 μm探测器的研制过程中解决了一系列工艺难题。首先,通过减小材料表面缺陷尺寸和提高倒装焊接精度,使探测器芯片的盲元数量及团簇规模明显减小;其次,通过优化封装工艺,使杜瓦的真空寿命延长至20年;最后,通过提升组件可靠性,使探测器的使用寿命显著增加,且探测器性能得到优化。目前,这款640 × 512/15 μm探测器可实现年产2000支的生产能力。

5展望

以640 × 512/15 μm规格为代表的第二代碲镉汞焦平面探测器的工艺日益成熟,性能也趋于理论极限。因此,新一代红外探测器聚焦于集小尺寸、轻重量、高性能、低功耗和低成本为一体的技术特点,而且近十年来小像素、多光谱、数字化和雪崩探测器技术的持续进步为新一代碲镉汞红外探测器的发展奠定了良好的基础。高德红外公司研制的1280 ×1024/12 μm碲镉汞中波红外探测器就是典型的第三代红外探测器。可预见的是,随着高端装备对高性能器件的需求愈来愈大,新一代探测器将会在未来的应用中扮演更多、更重要的角色。

责任编辑:lq

-

VirtualLab Fusion应用:光波导系统的均匀性探测器2025-04-30 430

-

用于光波导系统的均匀性探测器2024-12-20 992

-

探测器选择指导2024-10-15 992

-

VirtualLab:通用探测器2024-08-06 5351

-

红外探测器——热探测器详解2022-11-08 4238

-

CAD中如何布置火灾探测器?消防探测器范围计算2021-04-28 6406

-

honeywell火焰探测器2018-04-27 3012

-

光子探测器2014-03-03 5818

-

做卷帘门障碍物探测器,求指教!2013-08-24 3283

-

电缆探测器2011-05-06 2376

-

光电式清浑水界面探测器研制2010-06-29 760

-

中红外激光功率密度探测单元的研制2010-04-28 894

-

新型高功率微波探测器2009-07-15 725

全部0条评论

快来发表一下你的评论吧 !