基于分子束外延的短/中波双色碲镉汞材料及器件的最新研究进展

描述

摘要:报道了基于分子束外延的短/中波双色碲镉汞材料及器件的最新研究进展。采用分子束外延方法制备出了高质量的短/中波双色碲镉汞材料,并通过提高材料质量将其表面缺陷密度控制在300 cm-2以内。在此基础上进一步优化了芯片制备工艺,尤其是在减小像元中心距方面作了优化。基于上述多项材料及器件工艺制备出了320 × 256短/中波双色碲镉汞红外探测器组件。结果表明,该组件的测试性能及成像效果良好。

0引言

随着红外探测器应用范围的不断扩展和红外隐身技术水平的日益提高,人们期望在更为复杂的背景及环境下实现高精度的高速红外探测,同时提高识别准确率。双/多色红外焦平面探测器组件可通过多波段对比去除干扰信号,从而更为有效地提取目标信息,因此具有迫切、广泛的应用需求。其中,短/中波双色红外焦平面探测器组件不仅在导弹预警、气象探测、资源遥感等方面有着明确需求,而且还在机载侦察系统、低空地空导弹光电火控系统、精确制导武器等方面具有广阔的应用前景。

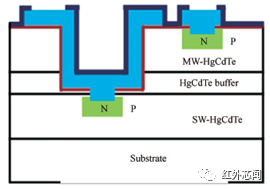

本文报道了中国电子科技集团公司第十一研究所(以下简称“中国电科11所”)在短/中波双色碲镉汞红外探测器组件研制方面的最新进展:通过分子束外延技术获得了高质量短/中波双色碲镉汞材料;芯片采用半平面双注入结构,其I-V性能良好;再经过读出电路互联和封装工艺,形成了短/中波双色器件;在80 K的工作温度下,对探测器组件进行了光电性能表征及成像试验,获得了良好的成像效果。

1材料生长及器件制备

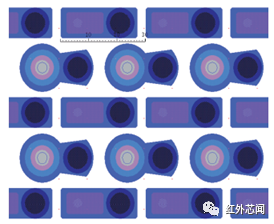

采用芬兰DCA仪器公司生产的P600型分子束外延系统制备双色材料,即在衬底材料上分别外延短波碲镉汞吸收层、高组分碲镉汞阻挡层、中波碲镉汞吸收层以及碲化镉钝化层。芯片采用半平面双注入结构(示意图和版图分别见图1和图2)。经过钝化、退火、光刻、注入、刻蚀、电极生长等工艺后,完成短/中波双色芯片的制备。该芯片与硅读出电路进行倒装互联,然后被封装到真空杜瓦中,并耦合制冷机,从而形成完整组件。

图1 半平面双注入结构的示意图

采用光学显微镜对双色材料的表面缺陷密度进行统计,然后通过I-V测试以及扫描电子显微镜(Scanning Electron Microscope,SEM)对芯片进行表征。组件测试在80 K温度下进行,主要包括探测率、盲元率、非均匀性等方面。最后对双色组件进行成像演示。

图2 芯片版图的示意图

2材料及芯片工艺的优化

2.1材料性能优化设计

在现有的短/中波双色碲镉汞材料工艺中,作为首先生长的吸收层,短波层的材料质量直接影响双色材料的质量。尤其是由短波层生长引入的缺陷在经过阻挡层和中波吸收层放大后,极易在双色碲镉汞材料表面上引入直径大于10 μm的缺陷,从而增加双色器件的盲元率。

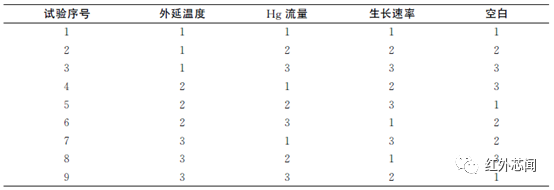

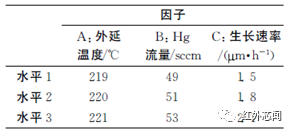

为降低短波碲镉汞材料的缺陷密度和提高材料质量,我们对硅基短波碲镉汞材料生长工艺进行了专项研究。分子束外延碲镉汞材料的缺陷密度主要与外延温度、PHg/PTe束流比、生长速率三个工艺参数相关。根据三者之间的关系,设计了正交试验。根据正交试验表格,对三因子(外延温度、PHg/PTe束流比、生长速率,其中PTe与生长速率一一对应,PHg/PTe束流比可简化为PHg)设计了三水平的试验。正交表格采用L9(34),见表1。设计的三水平参数值见表2。

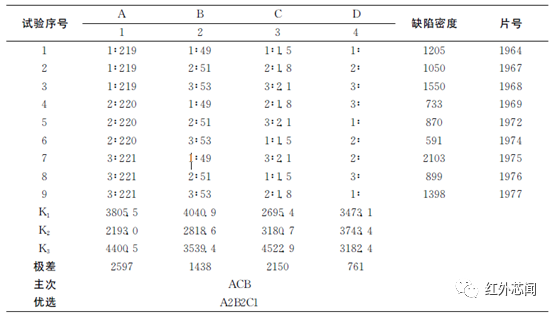

2.2材料优化数据分析

我们主要采用极差分析法对正交试验结果进行分析,其原理是将正交试验各个影响因素所对应的极差值进行比较。根据相关理论可知,如果某因素所对应的极差值较大,那么该因素就是正交试验中的主要因素;反之,该因素则是正交试验中的次要因素。因此,可根据极差值的大小来判断影响因素的主次。

表1 L9(34)正交表

表2 三因子三水平参数值表

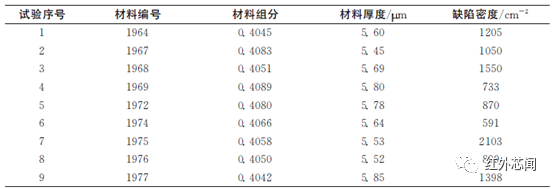

针对本次试验,所有样品均取自同一个生长周期,以排除由分子束外延设备因素造成的影响;取材料组分及厚度相近的样品,以排除材料参数的影响。将9个样品的材料参数作为参考样本(详见表3),同时将缺陷密度值作为分析数据,得到了表4。

表4中的数据清楚地表明了各因素对材料缺陷的影响。生长温度所对应的极差值最大,说明在碲镉汞材料的分子束外延过程中,生长温度对试验结果的贡献最大,直接决定了材料缺陷密度;其次是生长速率,它在本次试验中的作用虽不及生长温度,但在材料缺陷密度方面的影响更大些,因此可判断生长速率对材料缺陷密度的变化起到了至关重要的作用。三个因素中,Hg流量所对应的极差值均是最小的,所以它对试验结果的影响最小,但也大于误差项。这说明Hg流量对材料缺陷的形成有一定的影响,但是其影响要小于生长温度和生长速率。因此,在研究碲镉汞材料生长工艺的过程中,主要工作应该放在生长温度和生长速率方面,而且寻找和应用合适的碲镉汞材料生长温度及其相应降温曲线的生长速率是工艺优化中的关键。

(1)对于因素1:当生长温度为220℃时,缺陷密度最小,因此可认为最优的生长温度应该是220℃。

(2)对于因素2:缺陷密度的最优值在51 sccm时取得;以缺陷密度为优先考量因素,最优的Hg流量应该是51 sccm。

(3)对于因素3:缺陷密度在1.5 μm/h时获得最优值,因此在本次试验中,1.5 μm/h是最适合工艺中降温曲线的生长速率。但是该试验没有获得生长速率对材料缺陷影响的拐点处。在今后的工艺中,可继续降低生长速率,以获得最优的生长速率值。

通过对生长温度、Hg流量、生长速率三个关键材料工艺参数进行优化,将短/中波双色材料的缺陷密度从500 cm-2优化到300 cm-2,为最终组件减少盲元奠定了良好的基础。图3为碲镉汞双色材料表面的显微镜照片。

2.3芯片工艺优化

探测器芯片具有半平面双注入结构。采用高密度等离子体干法刻蚀工艺制备短波台面,然后使用多腔室磁控溅射系统在表面上生长ZnS/CdTe复合膜层,并对其进行钝化处理。通过注入B离子同时对中短波结构进行掺杂来形成p-n结,接着利用Cr/Au/Pt电极体系完成芯片电学性能的引出。其他的工艺步骤(如标记刻蚀、离子注入、退火、金属化等)与业内平面型单色碲镉汞器件工艺基本一致。本文研制的320 × 256短/中波双色芯片的像元中心距为30 μm,而前期芯片的像元中心距为50μm,这就在深台面刻蚀、侧壁钝化等工艺方面提出了更高的要求。

表3 试验样品参数

表4 样品缺陷密度正交试验结果的分析表

图3 碲镉汞双色材料表面的放大图(200倍)

2.3.1深台面刻蚀优化

深台面刻蚀采用的是基于CH4和H2工艺的干法刻蚀工艺。其中,聚合物的生成及排出的动态关系是决定深台面刻蚀效果好坏的重要因素。随着刻蚀的进行,台面深度增大,挥发性生成物的排出速率受到影响。若排出速率过慢,生成物就会在台面底部积聚成固态聚合物。这将影响深微台面的形貌及深度均匀性。同时,刻蚀工艺的横向刻蚀还会对台面陡度造成重要影响。若陡度过小,则台面底部孔的尺寸过小,直接影响到注入区以及接触孔的实际尺寸。在后续工艺完成后,有可能导致盲元产生。通过调节刻蚀工作压力和气体配比来降低微负载效应,可以提升刻蚀均匀性,同时还可在刻蚀形貌和台面陡度方面达到平衡。

图4 芯片表面的SEM照片

在刻蚀侧壁损伤方面,采用干法混合刻蚀技术并通过分时段调整刻蚀工艺参数来加以控制。在刻蚀工艺末端采用低刻蚀偏压,以降低刻蚀过程对深台面侧壁及底面的损伤。通过工艺优化和验证,获得了良好的刻蚀效果(见图4)。

2.3.2侧壁钝化工艺优化

器件钝化工艺采用CdTe和ZnS复合膜层。它的难点在于,与主流的平面型碲镉汞器件不同,双色器件的钝化还包含深台面的侧壁钝化,即通过对溅射工艺参数进行调整和优化,实现器件钝化和台面覆盖的双重效果。利用聚焦离子束扫描电子显微镜(Focused Ion Beam Scanning Electron Microscopy,FIB-SEM)观察了干法刻蚀后的深台面底部形貌和侧壁钝化效果。从图5(a)中可以看出,用高密度等离子体干法刻蚀工艺制备的深台面底部平滑,没有聚合物及生成物产生,为制备性能良好的短波p-n结奠定了重要基础;从图5(b)中可以看出,使用多腔室磁控溅射系统在表面上生长的ZnS/CdTe复合膜层可将侧壁完全覆盖,这对抑制p-n结漏电流起到了重要作用。

图5 芯片侧壁钝化后的SEM照片

2.4芯片优化结果分析

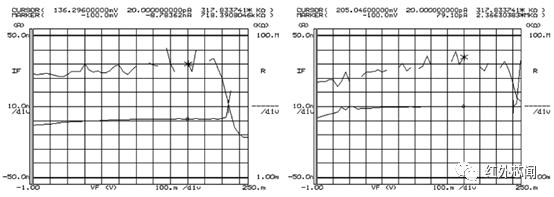

利用半导体参数分析仪对芯片的I-V特性进行测试。将芯片放置在液氮环境中,然后从制备的面阵芯片边缘随机选取测试管芯。如图6所示,中短波的I-V特性与硅基单色器件基本一致,说明芯片p-n结表现出了较高的I-V性能,并且具备较好的品质因子。

图6(a)中波p-n结的I-V性能测试结果;(b)短波p-n结的I-V性能测试结果

2.5混成芯片制备

320 × 256短/中波双色芯片需与读出电路通过倒装互连来完成制备。图7为In柱生长后读出电路的SEM照片。碲镉汞器件与读出电路通过倒装互连进行电连接,经背增透后形成碲镉汞双色混成芯片。

图7 In柱生长后读出电路的SEM照片

3组件性能表征

320 × 256短/中波双色芯片通过倒装互连与读出电路耦合,然后经退火回流工艺处理,并被装入到真空杜瓦中,从而形成短/中波双色组件。在液氮温度下,使用PI红外焦平面测试系统对该组件进行了测试。结果表明,它在中波波段的盲元率、峰值探测率和响应率不均匀性分别为1.47%、2.13 × 1011 cm·Hz1/2/W和4.22%,在短波波段的盲元率、峰值探测率和响应率不均匀性分别为0.88%、2.23 × 1012 cm·Hz1/2/W和3.85%。图8所示为该组件的成像结果。可以看出,中国电科11所目前研制的短/中波双色组件性能良好,基本可达到实用化要求;后续将根据用户的具体需求,有针对性地对盲元率(连续盲元)和噪声等效温差(中波)等指标进行优化。

图8 短/中波双色组件的成像图

4结论

在像元中心距为50 μm的128 × 128短/中波双色组件的基础上,通过对材料及芯片制备工艺进行优化,获得了缺陷密度更低的高质量短/中波双色碲镉汞薄膜材料以及像元中心距更小(30 μm)、性能更高的320 × 256短/中波双色碲镉汞芯片。测试及成像结果表明,320 × 256短/中波双色制冷组件的性能基本可达到实用化要求,且两个波段成像清晰。后续研究正在进行中,主要集中在更大面阵、更高信噪比、更低盲元率(中心区域无连续盲元)三个方向上,并将在以后的论文中介绍详细的研制进展。

责任编辑:lq

-

基于VLPE技术的碲镉汞p-on-n双层异质结材料与器件研究进展2024-05-24 1942

-

碲镉汞PIN结构雪崩器件的Ⅰ区材料晶体质量研究2024-03-15 1714

-

详细介绍碲锌镉衬底的表面处理研究2024-01-02 2448

-

硅基复合衬底上分子束外延HgTe/CdTe超晶格结构材料工艺研究2023-09-26 2139

-

分子束外延In掺杂硅基碲镉汞技术研究2023-09-20 2169

-

碲镉汞贯穿型缺陷的形貌特征及成分构成研究2023-09-10 2035

-

昆明物理研究所碲镉汞红外探测器研究进展2023-08-07 1687

-

中波红外碲镉汞室温探测器激光辐照饱和特性的仿真2023-04-07 3289

-

基于昆明物理研究所的Au掺杂碲镉汞长波探测器探究2023-02-13 1293

-

高工作温度p-on-n中波碲镉汞红外焦平面器件研究2023-01-05 2142

-

昆明物理研究所在长波p-on-n碲镉汞红外焦平面器件方面的研究进展2022-12-05 2503

-

简析金掺杂碲镉汞红外探测材料及器件技术2021-06-24 5276

-

用MCT材料和CdTe /ZnS双层钝化工艺制备碲镉汞中波探测器的研究成果2020-08-30 4522

全部0条评论

快来发表一下你的评论吧 !