为智能工业自动化开发锻造加速引擎

工业控制

描述

莱迪思(Lattice)半导体继2018年推出面向低功耗网络边缘AI的sensAI,2020年公布面向低功耗嵌入式视觉和面向网络保护恢复可信根的mVision 1.0与Sentry 1.0,及其后续升级版本mVision 2.0和Sentry 2.0后,日前,面向智能工业系统的Automate解决方案集合也正式面世。

Automate带来了什么?

与sensAI、mVision和Sentry解决方案的架构类似,Automate的底层硬件平台基于Certus-NX马达控制开发板和基于MachXO3D的硬件安全开发板,在此之上是一系列IP核(Ether-Connect、CNN处理单元、PDM数据采集器)、软件工具(RADIANT、DIAMOND、Propel、RISC-V+硬件协处理)、参考设计与演示和定制设计服务,共同构成了完整的Automate方案。

作为低功耗通用FPGA,Certus-NX拥有行业领先的小尺寸封装的I/O数量和高速接口——封装尺寸小至6x6mm的同时,每平方毫米的IO密度最高为同类FPGA的两倍;1.5 Gbps差分I/O比同类FPGA最高快70%,此外还支持5Gbps PCIe、1.25Gbps SGMII(GigE)和1066Mbps DDR3存储器接口。得益于28nm FD-SOI工艺,与同类FPGA相比,莱迪思Nexus技术平台的功耗可降低多达4倍,软错误率(SER)降低最高100倍。

在参考设计与演示层,Automate包含了多轴马达控制、预测性维护、实时工业网络、硬件安全等多个方面的内容,便于快速开发常见的工业应用:

- 可扩展的马达控制方案——加速开发实现灵活的马达控制系统,包括用于系统监控和控制的基于GUI的用户界面工具。

- 预测性维护——通过监测系统中的多个马达,最小化停机时间。

- 嵌入式实时网络——使用莱迪思Nexus FPGA作为中央控制器,为各种设备实现可扩展的传感和控制系统。

- 网络保护恢复——实现硬件可信根,实时检测、保护基于固件的攻击并从中恢复。

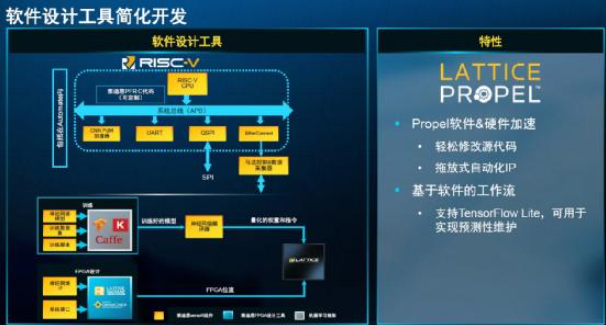

- 易于使用的软件设计方法——Automate支持莱迪思Propel™,使用嵌入式RISC-V处理器,通过软件和硬件协处理简化工业自动化系统的开发。

软件方面的更新与之前的方案类似。除了支持易于使用的莱迪思Radiant和Diamond设计工具,Automate还通过莱迪思Propel设计环境支持RISC-V软核CPU的使用。该基于图形用户界面(GUI)的最新设计工具可以使用拖放的方式快速布置和配置基于RISC-V处理器的设计。最新版本的Propel设计工具支持Automate所包含的全新工业IP核(Ether-Connect、CNN处理单元和PDM数据采集器)。

除了可以通过拖拽简化系统构建外,开发者还可以在莱迪思RISC-V CPU内核上挂载所需要的功能IP模块,再经由可视化连线构建系统,并通过C代码编辑器编辑可执行的C代码,从而简化了开发流程。从而一举降低了对FPGA专业背景知识的需求,开发者即使没有相关专业背景,也能够进行方案开发。

Automate应用实例

市场调研机构Fortune Business Insights的数据显示,截至2027年,全球工业自动化市场规模预计将达到3261.4亿美元。而Allied Market Research的报告则指出,2020-2027年,全球机器人市场规模将以13.5%的复合年均增长率快速增加。因此,Automate的应用重点将集中于马达控制、可预测性维护、实时网络互连、功能安全和网络恢复保护五大领域,以满足下一代工业自动化系统对低功耗、低延迟、精确可预测性、高稳定性、接口灵活等关键特性的需求。

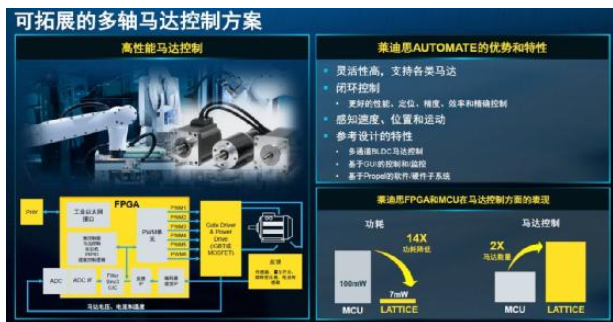

可拓展多轴马达控制方案

工业场景下通常会部署很多电动马达。合适的控制系统能够显著提升这些马达的效率和运行生命周期,但是这样的控制系统往往要求对马达的电压和电流波形进行高速和精确的采样处理。FPGA则非常适合这项任务,与微控制器相比,它们处理的马达数量至少可以翻倍,能提供比微控制器更高的性能,同时功耗极低。

在下图展示的Lattice FPGA可拓展多轴马达控制方案中,FPGA负责收集马达的反馈信息,并通过产生PWM波对马达进行控制。由于FPGA器件响应速度快,灵活性高,具备更好的定位、精度、效率和精确控制等特点,因此不但可以支持各类型马达,还可实现更好的闭环控制。相比MCU,Lattice FPGA可控制的马达数量是MCU的2倍,功耗最低可达7mW,远小于MCU的100mW。

具备AI功能的可预测性维护

在维护马达之类的设备时,传统的方法有被动或主动维护。被动维护一般是机器持续运行直至出现故障,然后派遣人员诊断并解决问题;主动维护本质上是在机器损坏之前进行修复,这固然值得称赞,但也很耗时且价格昂贵。相比之下,预测性维使用人工智能和机器学习来监视机器的运行情况,从而掌握机器动态趋势和异常状况,并在机器停止工作之前为维护团队提供 “警示”。有趣的是,仅通过监测马达的电压和电流值即可实现预测性维护,无需任何其他传感器(热、振动、音频传感器等)。

因此,结合sensAI方案,Automate中也引入了具备AI功能的可预测性维护。简单而言,就是通过波形好/坏、信号稳定性高/低等信息,用以判断马达是否处于稳定、亚稳或是不稳定的状态,有助于对马达性能的下降做出提前警示。延续马达的使用场景是该方案的另一大特点。传统应用中,不可预测性维护需要固定的时间进行检测,确认没有问题后再重新使用,但通过引入可预测性的AI功能,包括人为干预在内的宕机时间将得以大幅缩减。

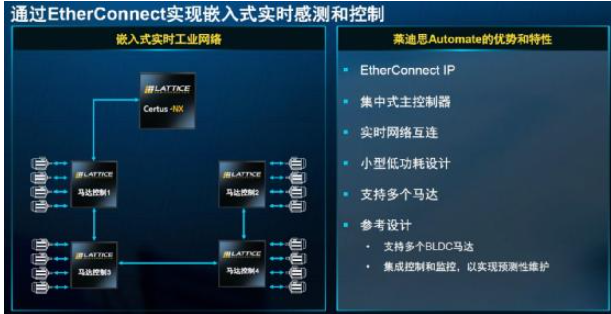

通过Ether-Connect实现嵌入式实时感测和控制

Ether-Connect嵌入式实时感测和控制系统是最新开发的功能,通过器件和方案来缩小微秒级以下的器件间同步协作的差异,从而更好地控制多个马达同时运作的同步性。以Ether-Connect IP为例,它可以利用器件的低功耗来达到实时网络互连,同时用集中式主控制器来管理多个BLDC马达。具体的支持数量,取决于整个系统的最低刷新率,目前可以实现16个控制板的串联,甚至更长。

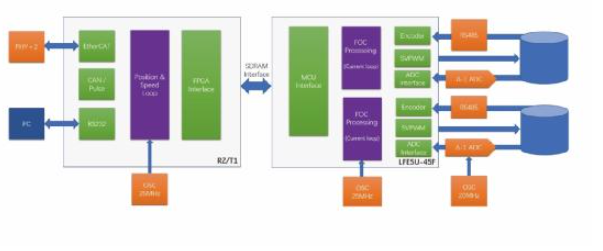

除了支持EtherConnect私有协议外,该方案还支持EtherCAT等其他工业标准协议,莱迪思联合瑞萨电子及中电港推出的高性能EtherCAT伺服驱动解决方案最具代表性。此方案采用Renesas MPU+Lattice FPGA双芯片架构,支持EtherCAT总线技术和多轴应用,具备以下三方面的核心优势:

优势一:FPGA控制电流环,高性能,高精度

在传统方案中,由于位置环和速度控制环的算法复杂,计算缓慢且电流环控制需要实时快速更新,很难在单个处理器芯片里兼顾这两类不同的算法。而Renesas MPU+Lattice FPGA采用的双芯片架构,能将电流环控制放在FPGA里进行硬件加速,大幅降低延时,让电流环更快速,提高精确度。不仅如此,FPGA还可分担处理器的工作,进而提升整体性能。

采用FPGA硬件电流环以及EtherCAT总线架构的多轴伺服系统,实现真正意义上的多轴实时同步

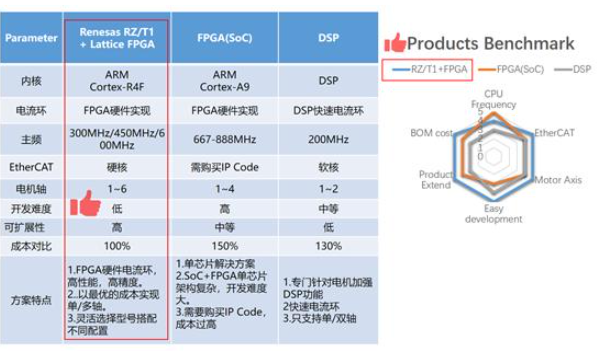

优势二:以更优成本实现单/多轴应用

与市面常见的SoC和DSP方案相比,FPGA在实现多轴同步控制、电流环控制、PWM控制和输出等方面更具优势,能够以最优成本实现多轴控制。例如DSP通常只支持单轴电机系统,如果要实现双/多轴电机系统,需要外加芯片;SoC可以实现1-6轴,但成本较高。Lattice FPGA可灵活搭配不同型号,可实现1-6轴电机控制,成本上更具优势;

伺服方案对比:RZ/T1+Lattice FPGA vs SoC vs DSP

优势三:灵活搭配不同配置

Renesas RZ/T1系列芯片兼容全系列管脚,可根据不同功能/主频灵活选择不同型号。

硬件安全参考设计

Automate主要是利用XO3D的芯片特性实现硬件级别的保护,从而在启动前、启动期间和正常运动时进行固件保护。同时,还能够对固件进行验证、监测和保护,一旦发现固件受到攻击,可迅速恢复至初始状态。

MachXO3D是可实现硬件可信根的安全FPGA,使用硬件可信根和双引导特性强化安全控制应用,新增的不可更改的嵌入式安全模块可提供硬件可信根和预验证加密功能,例如ECDSA、ECIES、AES、SHA、HMAC、TRNG、唯一安全ID和公钥/私钥生成,强化了控制功能。同时,Lattice将用户闪存升级到了2700kbit,且提供商业级、工业级及符合AEC-Q100的汽车级产品。

结语:

Automate解决方案集合贯彻了Lattice持续打造“基于应用的解决方案栈(solution stack)”的产品布局思路,囊括了嵌入式系统设计人员加速开发工业自动化应用所需的全部资源,核心目标是通过软件工具、工业IP核、模块化硬件开发板和软件可编程参考设计和演示,为工业自动化系统的设计人员提供评估、开发和部署基于FPGA的可编程工业自动化应用所需的各种工具,加速工厂自动化产品开发进程。

实际上值得注意的是,莱迪思Automate解决方案集合并不局限于传统的工厂应用,

-

富唯智能AI边缘控制器:工业自动化的智慧引擎2024-05-22 1376

-

工业机器人在锻造自动化生产线中的应用2023-02-17 1217

-

家庭自动化开源案例2022-12-14 783

-

照明自动化开源分享2022-12-09 469

-

植物浇水自动化开源分享2022-11-03 695

-

家庭自动化开源分享2022-10-21 1008

-

PCB家庭自动化开源分享2022-07-22 590

-

锻造生产实现自动化成为行业发展的必然趋势2021-09-18 5618

-

锻造厂想改锻造自动化工艺应注意这些事项2021-03-02 761

-

锻造厂如何改锻造自动化工艺,其中有哪些注意事项2020-10-05 1259

-

锻造自动化生产线有了工业机器人有什么作用2019-11-05 2841

-

自动化上下料机械手臂成为锻造业的焦点2018-11-20 740

-

智能工业自动化方案汇总2018-09-05 2441

-

计算机应用软件自动化开发技术分析2017-01-03 693

全部0条评论

快来发表一下你的评论吧 !