分析影响红外探测器降温时间的相关因素

描述

引言

响应红外辐射的光伏锑化铟探测器需要在低温下工作,以降低热噪声并提高探测率。因此,该探测器需要与制冷器配合工作。红外制导的战术导弹除了对探测器的性能和尺寸有要求,对其降温时间也有严格的要求。降温时间一般要求在几秒到几十秒之间。有时会由于探测器的降温时间过长而限制武器系统整体战术指标的提高。因此,实现探测器的快速降温对整个武器系统非常重要。

目前,采用锥形冷指结构的探测器的降温时间一直处于8~10 s范围内。为了缩短降温时间,需要对影响因素进行试验分析。本文通过分析探测器的结构列出了影响探测器降温时间的相关因素,然后对其中几个因素逐个进行了降温时间对比试验,最终分析了这些影响因素的重要性,并为后续的降温时间改进工作提供了参考。

1、探测器结构分析

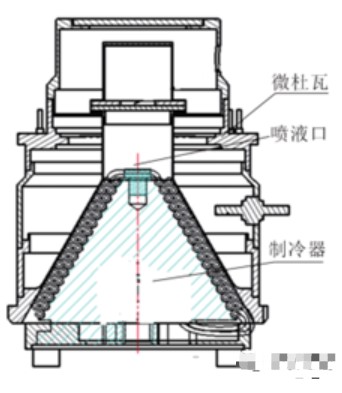

图1所示为采用锥形冷指结构的探测器杜瓦内部结构。其中,制冷器与冷指耦合;冷台与锥形冷指焊接在一起;框架和芯片直接粘接在冷台上,并通过键合丝与外部进行电学连接;测温二极管粘接在框架上。

图1 锥形微杜瓦探测器内部结构的示意图

将杜瓦冷台以上的各个部件作为一个整体。它通过制冷器来提供冷量。同时存在从外壳向冷台部件方向(沿冷指和引线)的热传导,另外还有其与杜瓦外壳之间的气体和辐射传热。由于杜瓦内部为超高真空环境,气体传热部分占比太小,可以不予考虑。上述沿引线和冷指的固体传热以及辐射传热共同构成了杜瓦的动态热损耗。

影响探测器降温时间的因素有很多,大体分为三个方向:杜瓦、制冷器以及两者耦合在一起后的换热效率。本文主要针对杜瓦内部的冷台部分热容、杜瓦热耗以及冷台各零件间的热阻进行结构和工艺改进。另外还通过调整制冷器喷液口到杜瓦冷台的距离来影响杜瓦和制冷器的换热效率,从而进行降温时间试验分析。

所有试验均采用锥形微杜瓦结构,并将杜瓦的测温二极管降温至95 K的时长作为探测器降温时间来进行数据分析。

2、试验与结果分析

2.1 降热容试验

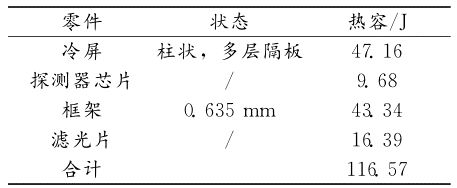

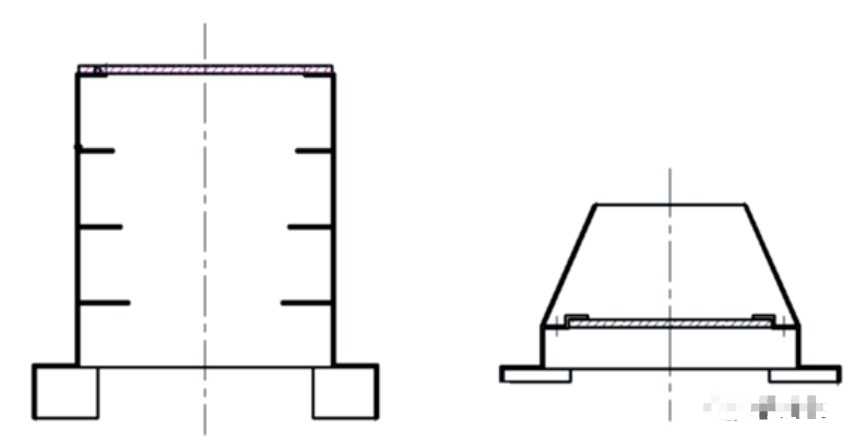

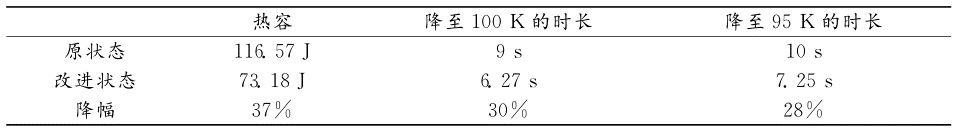

表1列出了目前结构的探测器冷台各部分热容的计算结果。目前冷台部分的热容为116.57 J,其中冷屏和框架部分的占比最大。根据表1中的数据,计划通过降低框架厚度、缩小滤光片、在保证视场角不变的基础上减小冷屏尺寸以及减少冷屏隔板来降低冷台部分的热容。按照这个思路,减薄框架并设计了缩小尺寸的锥形冷屏(见图2)。

表1 目前结构探测器各部分的热容

在键合金丝和粘接剂保持原状态不变的情况下,对两种不同热容状态的探测器进行了降温时间测试(结果见表2)。通过对比表2中的试验数据可知,降低框架和冷屏的热容明显缩短了探测器的降温时间,并且时间缩短与热容降低的比例接近,两者呈现明显的对应关系。

图2 柱形冷屏与锥形冷屏结构对比的示意图

表2 改进前后探测器的热容降幅与降温时间对比

表3 原杜瓦各部分的热耗及占比

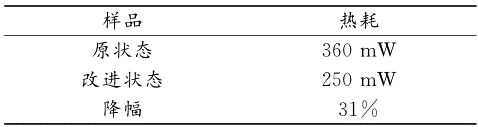

表4 样品实测热耗

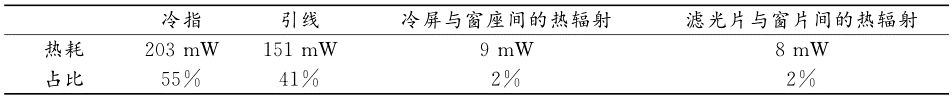

2.2 降热耗试验

杜瓦的热耗主要包括沿冷指及引线方向的固体传热、冷屏与窗座之间的辐射传热以及滤光片与窗片之间的辐射传热。表3列出了原杜瓦各部分热耗的计算结果及占比。其中,占比最大的是冷指热耗和引线热耗。所以主要从这两个方面进行改进。受结构整体尺寸的限制,冷指的形状和尺寸已经确定,并且已经选用热导率较低的材料,因此冷指方面已经没有余地来降低组件的热耗。而从引线方面来看,原状态采用的是导热率较高的金丝,所以通过更换铂铱丝来降低组件的整体热耗。

在其它技术状态不变的情况下,通过一组不同热耗状态探测器的降温对比试验验证了降低热耗对降温时间的影响。表4列出了两种样品的实测热耗。其中,原状态采用金丝,改进状态采用铂铱丝。

由表4中的数据可知,采用铂铱丝方案时,杜瓦的热耗降幅超过30%。但是对两种状态进行降温时间测试后发现,改进状态的降温时间只比原状态缩短了1s左右。因此,对于这种锥形微杜瓦结构而言,降低杜瓦的热耗对缩短降温时间有积极作用,但效果不明显。

2.3 提升粘接剂导热系数试验

为了验证更换导热系数更高的粘接剂对降温时间的影响,我们又进行了一组降温时间对比试验。

目前冷台以上的粘接工序包括芯片与冷台粘接、二极管粘接、框架与冷台粘接以及冷屏与框架粘接。采用的1#粘接剂的导热系数为0.8 W/(m∙K)。在其他技术状态不变的情况下,采用导热系数为1.5 W/(m∙K)的2#粘接剂来替代1#粘接剂,并对替代前后的探测器降温时间进行对比测试。改进后的降温时间缩短了将近1s。因此,采用高导热率的粘接剂对缩短降温时间有积极作用,但效果不明显。

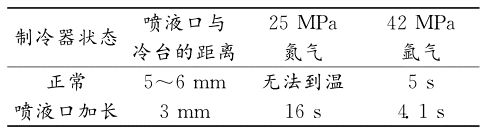

2.4 调整制冷器喷液口到杜瓦冷台的距离

根据相关理论以及工程方面积累的经验可知,制冷器与冷台之间的热交换效率直接影响探测器的制冷到温速率。通过特制杜瓦观察到制冷器节流孔喷出气体的液化情况,并发现了以下几个特点:

(1)气体节流的液化速度极快,基本上不到1s即可观察到有液体出现,2s左右就可以稳定出液;

(2)液柱喷射至冷台中心位置,然后向四周扩散。

图3 液柱喷射位置图

制冷器与探测器的锥形冷指装配在一起后,喷液口位于制冷器的顶端。喷液口与探测器冷台之间的相对位置如图4所示。可以看出,喷液口到探测器冷台的距离基本等于锥形冷指上端柱形部分的长度。为了验证喷液口到探测器冷台的不同距离对探测器制冷到温速率的影响,我们进行了一组对比试验。采用同一个探测器,首先装配正常制冷器,然后再换装喷液口加长的制冷器。分别对两者进行降温时间测试,并记录两种状态的到温时间数据(见表5)。

图4 制冷器喷液口与探测器之间的相对位置

表5 不同喷液距离探测器的降温时间对比

由表5中的数据可知,喷液口到探测器冷台的距离与探测器的降温时间关系密切。采用氮气进行测试时,测试结果差别较大:喷液口与冷台的距离为5~6 mm时无法到温,而距离为6 mm时16 s可以到温。采用氩气进行测试时,两种状态差别不大,但喷液口加长时快了将近1s。因此,喷液口到冷台的距离较长对制冷器与探测器之间的换热效率不利,适当减小该距离有助于缩短探测器的降温时间。

3、小结

通过分析上述试验结果可知,在不考虑制冷器的情况下,冷台部分的热容、杜瓦的动态热损耗、粘接剂的导热效率以及制冷器喷液口到冷台的距离等因素对探测器的降温时间都有影响。但对于降温时间一般在10 s以内的锥形金属杜瓦来说,影响最大的因素是冷台部分的热容,其次是制冷器与杜瓦之间的热交换效率。改善其它因素也能缩短探测器的降温时间,但效果不明显。下一步将着重研究冷台不同表面状态对换热效率的影响,以期进一步缩短降温时间。

责任编辑:lq6

-

被动红外探测器和主动红外探测器的区别2024-09-20 4291

-

探索红外热成像探测器的基础原理2024-07-03 2415

-

红外探测器有几种?如何划分?2023-08-02 3772

-

红外探测器:热探测器与光子探测器2023-07-19 3253

-

红外探测器的分类2023-07-11 3324

-

红外探测器——热探测器详解2022-11-08 4314

-

被动式红外探测器和主动式红外探测器有什么区别2020-12-24 5309

-

红外线探测器接线方式_红外线探测器的安装高度2020-08-13 33400

-

三波段红外火焰探测器参考设计2020-07-09 4269

-

主动红外探测器和被动红外探测器的主要不同2020-02-25 15887

-

红外线探测器距离_红外线探测器安装2019-12-06 15208

-

红外探测器2019-04-16 2731

-

热释电红外探测器相关资料2012-06-02 10454

全部0条评论

快来发表一下你的评论吧 !