数字化革新突破动力电池大规模制造化成分容瓶颈,迎接电动汽车 “黄金时代”到来

电源/新能源

描述

近年来,我国电动汽车行业快速发展,保有量持续增长,渗透率也逐步提升。工信部公布的最新数据显示,中国的电动智能汽车在全球范围内已形成一定的先发优势,新能源汽车产销量连续六年位居全球第一。而“碳达峰”、“碳中和”双碳目标的发布,则为中国电动汽车行业开启了新一轮的“黄金时代”。

动力电池作为电动汽车最核心的部件,也是全球汽车制造商和电池制造商之间的合作与竞争越来越激烈的关键,能否掌握动力电池供应链安全以及从动力电池制造端实现更强的成本和性能竞争优势,在越来越多新势力入局的电动汽车行业市场竞争日趋激烈的当下十分重要。

一致性仍是电池制造关键掣肘,化成分容技术引领革新

过去的几十年里,动力及储能用锂离子电池在大规模商业化方面已经取得了空前的进步, 电池制造商和供应链厂商意识到,要想在这一新兴行业分得一杯羹,扩大电池的生产规模和提高生产效率是关键,同时必须将电池的性能质量放在首位。“电池制造过程中的化成分容是一个耗时的过程,涉及多次充电和放电以激活电池的化学性质,对于确保动力电池组的一致性、安全性和较长周期寿命的高质量来说尤为关键。”ADI市场经理祝臻在近日的一次公开采访中提到。

ADI市场经理祝臻接受采访

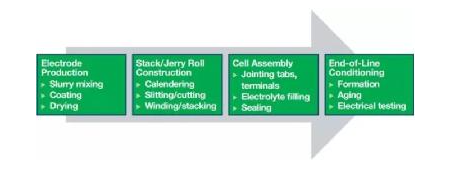

化成指锂电池组装完毕后通过给电池一定的电流,使得锂电池正负极活性物质被激发,最后使电池具有放电能力的电化学过程。影响化成的因素有化成电流、SOC、老化时间及温度等,还需考虑电池材料体系和产能要求。因此,化成不仅是简单的充放电过程,而是综合衡量不同参数对电池性能的影响,需要采用仪器设备进行大量精准的数据测试并研究验证。

分容则是对化成完的电池进行充放电,不同类型电池的充放电电流略有差异,以便统计电池的容量、充电恒流比、放电平台电压、内阻等进行区分,筛选出指标相同的单体以便分档配组,只有性能很接近的才能组成电池组。另一方面,单体电池的一致性差也可能会导致电池组安全性降低。例如动力电池组为满足电动汽车的能量需求,往往需要数十支到数千支电池组成,受到系统复杂性的影响,电池组的行为有其独特性,并不是单体电池做简单的加减法就能够获得电池组的性能。

锂离子电池制造的流程

因此,为提高电池的循环寿命、稳定性、自放电性、安全性等电化学性能,必须严格控制电池的一致性并精确评定电池等级,对化成分容检测设备的电流电压测量精度有很高的要求,也有助于电池制造商和测试设备提供商扩大电池生产规模并提高效率,在电动汽车市场抓住产销爆发的关键机遇。

如何兼顾成本与灵活性?传统解决方案面临新的挑战

限于传感器采集精度,同时为降低电池成本,制造商需要统筹兼顾,利用供应商的系统级专业知识来减少整体电池测试电路面积大小,同时增加通道的数量,而且必须保持测试测量的精确性、可靠性和速度,即使在恶劣的工厂条件下,也要实现±0.05%以上的精度。

据祝臻介绍,传统电池化成分容设备所使用的双向DC-DC变换器模块方案分为两类,即基于分立器件的方案与数字方案,分立器件方案一般应用于中小功率场景,数字方案则可以同时适应大中小不同功率场景。

基于分立器件的方案在器件选型、采购上都比较灵活,需要考量每个器件的精度要求选择对应器件,对应一定范围输出电压、电流、通道数的设备。但其缺点包涵器件太多,研发、调试、测试、系统校准需要花费很多工时,实现通道交错并联、通道之间均流功能需要额外的电路,并且具有比较复杂等显著的缺点,使得其单体电芯容量日益攀升的趋势下综合成本劣势越发显著。

而传统数字内核化成分容设备使用DSP或者具备DSP功能的处理器做功率变换回路的主控制器,PID环路采用软件或者硬件模式,采用数字PWM控制开关管,外围电压、电流采样,缓冲放大器使用的运放和硬件方案没有太大区别。其优势是控制比较灵活,数字方案调试也比较方便,可以实现比较复杂的功能,比如交错并联工作,多通道并联均流,电压前馈等等。然而其软件开发难度大、成本高、周期长,后期维护成本偏高。

由此可见,传统方案在各自的应用领域中有自己的优点,但也有相应的无法克服的固有缺点。“这便是ADI将模拟前端、功率控制和监控电路集成在单个IC 中的原因,测试组件合并为一个完整的解决方案,既具备分立器件方案的成本优势,又具备数字方案的多功能灵活性。” 祝臻表示。

控制从模拟转向数字,ADI新一代化成分容测试方案解读

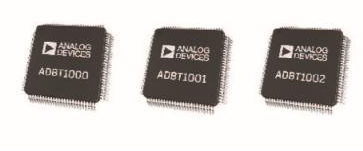

ADI 最新一代数字化四通道双向DC-DC控制器ADBT1000/1/2系列,将应用于电池化成分容行业的双向DC-DC方案进行了单芯片系统级的集成,集成了电压电流采样的模拟前端和辅助ADC,采用数字内核,可以实现多通道交错并联操作,通道间数字均流等操作。

值得一提的是,ADI化成分容的上一代产品AD8452基于模拟控制回路的架构,其设计理念同样非常先进,已得到了客户大量使用和广泛认可。然而,针对不同的电池测试参数,传统的模拟环路只能去通过修改或调整线路板上的电容或电阻网络去改进数值,不仅对电路设计提出了很高的要求,在不同产品调试中也会非常不方便。电池化成行业需求相对统一,如能通过寄存器配置的方式实现各种功能,将大大提高了测试效率,这也是电池化成分容测试设备开始逐步由模拟控制转向数字控制演进的原因之一。

“ADBT1000/1/2系列芯片基于数字环路控制设计,包含四通道模拟前端、四通道数字PWM发生器、数字GPIO口、中断接口、8通道12位辅助ADC,其中四路ADC带有电流源输出功能,方便实现温度监控。”祝臻指出,“相较AD8452的单通道方案,ADBT1000系列芯片拥有的最多4个数据采集通道,客户能够多路自由组合,既可以通过两通道并联输出更大的电流,也可以把4个通道同时并联,单芯片实现了高达240A的大电流充放电甚至更高,符合于现阶段电池容量持续提升的大趋势。内置状态机实现PID调节的模式将带来更快的环路相应能力,同时免除了软件控制带来的程序跑飞的风险。”

ADBT1000系列芯片的诸多特点和功能集成到一起,简化了电池化成分容充放电通道设备的硬件设计,数字内核配置有专用的GUI软件可以直接设置寄存器,直接避免了复杂的DSP代码和算法开发与后期维护的成本,对于高功率应用,极大优化了设计门槛和开发难度。集成的高精度模拟前端,可以保证系统精度和温漂,也极大减少了客户开发电池化成分容测试系统的时间。

随着动力电池市场的爆炸式增长,对大容量电池需求也随之增加。“ADI持续研发了许多新产品、参考设计和集成解决方案,新一代ADBT1000系列测试芯片便在提供高精度的同时,以状态机方式实现数字化环路控制替代模拟控制,提高了工厂对于电池化成分容的测试能力,扩大了测试规模,增加了电池化成设备的稳定性,使制造商能够更高效地生产安全强劲的动力电池组。”祝臻强调道。

-

电动汽车用动力蓄电池安全测试GB 38031-2020检测项目有哪些?2021-06-19 1974

-

如何正确保养电动汽车动力电池?有哪些攻略?2021-06-15 2574

-

动力电池技术发展瓶颈分析及建议2021-05-07 6861

-

电动汽车动力电池的主要分类有哪些2021-03-11 2239

-

怎么实现大规模电动汽车的生产2021-01-27 1383

-

鑫芯源新能源汽车动力电池包设计要求与标准2020-06-07 1077

-

电动汽车动力电池片软连接 母线铜排软连接2020-06-04 1222

-

新能源汽车动力电池产业怎么破局2019-05-10 3338

-

电动汽车的动力电池怎么降低成本2019-05-09 3119

-

基于单片机的纯电动汽车动力电池过充保护系统设计与仿真2019-03-02 4925

-

电动汽车用动力电池环境下的安全性能2018-09-26 4451

-

【下载】《动力电池技术与应用》+《电池手册》第四版——由美国知名电池专家撰写,是从事电池研究、生产的必备手册2017-06-21 42620

-

锂电池电动汽车实行产业化要面临三大瓶颈2013-06-26 3507

-

电动汽车动力电池充电特点2011-04-19 3328

全部0条评论

快来发表一下你的评论吧 !