深度解读长度可变连杆操纵方案

描述

先进的混合动力总成管理控制系统通常面临着高度复杂的需求,本文评述了新材料解决方案和互联技术将如何提升系统效率,以及如何实现具有较强预测功能的管理过程。

0 前言

发动机的集成工作主要由其操纵系统完成。以前的解决方案通常基于机械操纵单元的改进,但机械操纵单元必须集成在靠近曲轴的底端结构中。这对于不同类型的发动机而言,就会涉及到较大的结构性调整。

因此,研究人员开发了1种液压操纵方案替代机械操作方案,这种操纵适用于各类型的发动机而无须作任何结构调整,并且也不需要对润滑系统作调整。研发人员目前进行的第2个方案开发则是基于电磁操纵,可实现发动机压缩比的无级变化。

1 挑战

相关文献已介绍了以下2种可变压缩比(VCR)连杆方案。在第1种方案中,连杆长度变化是通过偏心活塞销轴承来实现的,由该轴承承受2个液压缸上的力矩。目前,这种方案的工业化进程正在推进。第2种方案则是基于可伸缩连杆,并由1个双向作用的液压缸来支撑2个力,对于批量生产,这种方案还要进行优化。

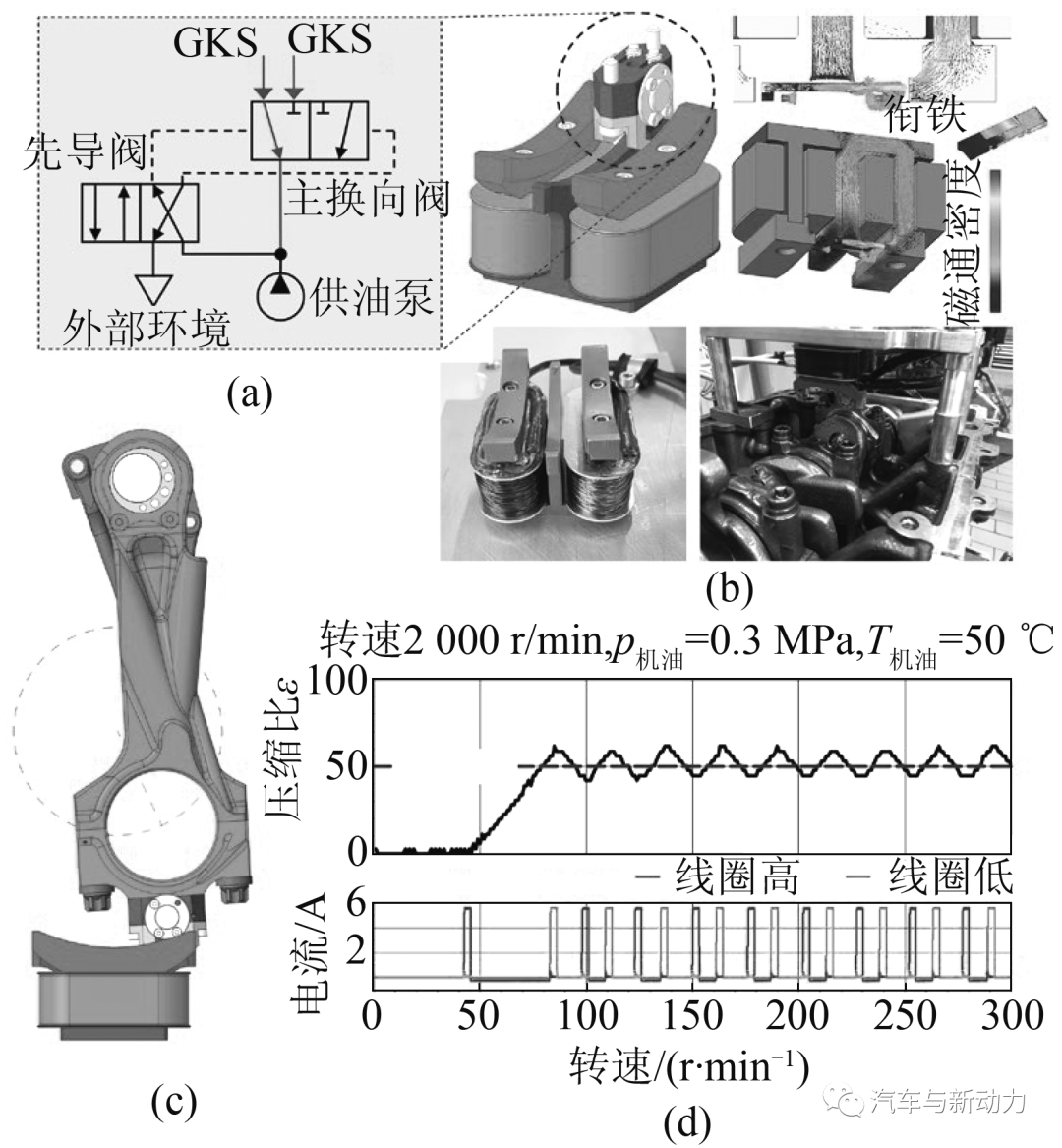

在这2种系统中,液压缸的排空过程都是通过连杆中的1个双通换向阀(以下称为主换向阀)来实现的。由于要截断机油的高压力,特别是在可伸缩连杆情况下,主换向阀必须布置在连杆中。

因此,这2种方案所面临的挑战在于对主换向阀的操纵过程,并且要求主换向阀在所有运行条件下都能可靠,且能够迅速被操纵,同时应尽量减少主换向阀的集成费用和附加零件成本。理想的操纵方式是采用无接触的方案,实现完全可变的连杆操作。

2 液压操纵系统

在液压操纵系统中,主换向阀与操纵机油压力的液压执行器是相互连通的。在最简单的情况下,这种执行器由1个加载弹簧力的活塞构成,该活塞承受着连杆轴承润滑油供油槽中的机油压力。

因此,研究人员可以通过改变主油道中的机油压力来操纵主换向阀,可使用可调式机油泵。在试验过程中,研究人员通过“直接”液压操纵功能来改变机油压力,使其仅能在1个有限的运行范围内运作。研发人员在实际应用中增加了1个附加电动机油泵为连杆轴承提供相应的高油压,而不再依赖发动机润滑系统。

在分离式控制油压管道的液压操纵系统方案中,曲轴内布设有独立的分离式控制油压管道。控制油压的管道与位于曲轴中的3/2通阀(先导阀)相通,流体可与曲轴箱相连,也可与机油供应侧相连。

同时,根据该系统的情况,研究人员在2个轴承轴瓦上分别设置1个供油槽,以便使VCR连杆与曲轴之间建立独立的流体连接,先导阀则由1个行程电磁执行器来操纵。

未通电时的接通位置,控制油压与环境压力相对应,此时的主换向阀不工作,系统高压缩比(εHigh)被激活。当然,研究人员也可以把主换向阀设计成在非控制油压情况下,系统低压缩比(εLow)被激活。

配备有独立分离式控制油压管道的液压操纵系统的结构。先导阀位于曲轴前端旋转轴中心第1曲柄臂侧,通过电磁执行器来操纵。操纵力由穿过中心螺栓的压杆进行传递。控制油压从先导阀出发,经过孔和管道直至最终传递到连杆轴颈。

每个连杆轴承的液压系统都是独立的,由相邻的主轴承额外供应机油。研究人员在每个连杆轴颈的3个平面上均设置了输出孔:在第1个平面上90 °交叉处布置了2个输出孔,用于传递控制油压;在位于轴颈中间的第2个平面上,径向布置了2个输出孔,用于润滑轴承;

在第3个平面上90 °交叉处布置了2个输出孔,用于为VCR液压系统传输机油。另外,研究人员还在连杆轴瓦上分段加工了出油槽,该油槽对称于轴瓦剖分面伸展略大于90 °,这样就能实现主轴承与连杆之间永久性的机油传输。

采用这种油槽设计方案的优点是不会削弱轴承的主要承载区域。主换向阀由1个带有控制边缘的弹簧加载滑阀组成,在受非控制油压作用的情况下,VCR连杆的GKS支撑油腔出口管道关闭,MKS支撑油腔打开,意味着主换向阀在接通位置时,系统会以εHigh运行。

3 试验车辆

为了验证独立分离式控制油压管道的液压操纵系统的转换特性,研究人员选取了福特嘉年华(Ford Fiesta)作为试验车辆,并在真实环境行驶状况下进行了试验。该试验汽车搭载了1款3缸1.0 L增压直喷式发动机。

其中专门设计的VCR连杆与样品活塞组合,能获得2种压缩比,高压缩比εHigh为12.11,低压缩比εLow为9.56。为了安装电磁执行器,研究人员在曲轴扭振减振器前设置了1块支承板(图3),该执行器连接在发动机凸轮轴相位调节器上。

为了采集实时连杆长度(即瞬时压缩比ε)数据,研究人员在气缸体曲轴上安装了霍尔传感器(ε 传感器)。此外,研究人员未对试验车辆的发动机进行其他方面的修改,同时为发动机添加了由国际自动机工程师学会(SAE)认证的粘度等级为0W40的全合成机油。

研究人员采用了1个可自由编程的发动机电控单元(Motec M800)作为独立的VCR 电控单元,用于处理ε传感器信号和控制执行器所产生的数据。对发动机的管理是通过具有量产数据状态的量产发动机电控器来实现的。每个瞬时ε和其他测量值都被记录下来,并在汽车中控的显示屏上得以显示。

4 在汽车上的试验

试验验证了压缩比能精确、可靠地转换,并且对发动机的机油用量不会造成明显的干扰。该值以100 Hz测试速率为标准进行记录。研究人员将进气管压力作为负荷参数,当进气管压力超过依据转速的转换阈值时,压缩比就开始向εLow转换;

当进气管压力低于转换阈值并持续3 s后,压缩比就开始向εHigh反向转换。向εLow转换和随后向εHigh反向转换的过程,其中t=0 s的时间点相当于执行器电流被切断的时刻。

通过试验,研究人员得出如下结论:(1)在向εLow转换过程中,第1气缸连杆在约0.1 s后首先开始动作,其他气缸连杆紧跟其后,连杆的最小时间偏差是由点火偏差造成的,而非控制油压在曲轴中的传播造成;

(2)在t=0.5 s时,所有连杆都达到了最终的εLow状态,向εHigh反向转换有约0.1 s的偏差;(3)在t=0.8 s时,所有连杆都达到了最终εHigh状态。在试验中,研究人员发现机油压力p机油信号曲线并没有因试验转换过程而出现明显的变化。此外,所显示的转换过程也没有出现完全相似的曲线。

5 电磁操纵

液压支持的VCR连杆的全可变运行可通过2点调节和选择气缸操纵来进行。若VCR 连杆采用2点调节方式,则须对连杆长度进行调节,其调节量即连杆的长度,但连杆长度在曲轴每1转后都需要重新检测1次。

若VCR连杆选择气缸操纵方式,就可在开始时缩短或增大连杆的长度。为了尽可能精确校准连杆长度额定值,主换向阀必须较为频繁地实现来回转换。无接触的电磁操纵已被证实是最有技术潜力的操纵方式,研究人员已通过采用该方式,制成了功能性演示装置。

VCR连杆及所旋入的阀结构组件应与安装在试验汽车上的VCR装配杆结构相同。阀结构组件包括1个主换向阀(由液压操纵的3/2通阀组成)和1个先导阀(由电磁操纵的4/2通阀组成)。

其中,先导阀的滑阀起着磁回路中衔铁的作用,它与固定发动机结构相连的电磁铁有2个线圈,并在滑动时使衔铁偏移1 mm。图5示出了借助于磁通模拟以优化瞬态磁场建立和操纵力曲线的示意图。

电磁操纵方案的功能检验是在1个气缸单元的倒拖模拟装置上进行的。图5中的曲线图示出了在转速为2 000 r/min时的实时压缩比变化曲线及线圈电流变化曲线。为实现转速的调整,试验在实时值环绕额定值为±10%的窗口中以波动方式进行。

在选定装备及运行工况点的情况下,发动机平均每14转就需要实施1次调节。目前,该试验已在转速3 000 r/min以下的范围内证实,可以实现功能的转换。

图5 借助于电磁操纵调准中间位置

6 结语

本文介绍了2种VCR连杆无接触式操纵方案。第1种方案减少了在安装行程电磁执行器和气缸体曲轴箱上ε传感器方面的集成工作。因VCR曲柄连杆的部件与传统的部件无关,可以完全以相同的方式安装在发动机上。

该方案已在超过1 000 km的实际行驶条件下进行了试验,并已证实是可靠和稳定的。第2种电磁操纵方案可采用气缸或无接触操纵方式,这使得受液压系统支持的VCR连杆能具有较好的连续可调节性。该功能在倒拖运行试验中也已得到了验证。未来,研究人员将致力于对转换阀结构组件的进一步优化。

编辑:jq

-

深度解读 VCXO VG7050CDN:可变晶体振荡器的卓越之选2024-07-24 970

-

1 到 64 位可变长度移位寄存器-HEF4557B2023-03-03 451

-

使用555定时器将传入的触发器或时钟信号转换为可变长度的门2022-08-12 511

-

50个典型电路实例深度解读2022-02-07 1575

-

介绍坐标系和机器人之间的纽带即连杆坐标系2021-09-01 1450

-

深度解析双连杆独立悬挂2018-07-06 35953

-

平面连杆2016-06-25 4263

-

双连杆结构2016-06-22 6614

-

基于FPGA的可变长度移位寄存器优化设计2011-07-23 5974

-

连杆机构分析与设计2009-04-11 2189

-

连杆曲轴机构2009-02-17 2732

-

活塞连杆装配结构动感图-活塞连杆的工作原理2008-04-12 8042

-

采用可编程逻辑器件器件设计可变格式和可变速率的通信数字信号源2006-05-26 909

-

6105柴油机连杆及连杆螺栓迁都分析2006-01-01 1078

全部0条评论

快来发表一下你的评论吧 !