分析可能影响SMT焊接质量的元素

电子说

描述

随着经济和科学技术的发展,人们对具有多功能,微型化,高密度,高性能和高质量的电子产品提出了越来越高的要求。因此,对于SMT行业而言,高焊接质量是电子产品的生命保险。

然而,在实际制造中,通常会发生焊接缺陷,特别是在回流阶段。实际上,此阶段出现的焊接问题并非完全由回流技术引起,因为SMT焊接质量与PCB焊盘的可制造性,钢网设计,组件和PCB焊盘的可焊性,制造设备状态,焊料质量密切相关。每个环节的粘贴和技术参数以及每个工人的操作技能。

此过程的每个环节都可能出现问题,从而影响SMT的焊接质量。在本文中,将讨论和分析可能影响SMT焊接质量的元素,以避免在实际制造中出现类似问题。

BOM准备

作为SMT中最重要的复合材料之一,BOM的质量和性能与回流焊接的质量直接相关。具体来说,必须考虑以下方面:

a.组件包装必须满足安装规程的自动安装要求。

b.零件图形必须满足自动SMT的要求,因为它必须具有高尺寸精度的标准形状。

c.组件的可焊端和PCB焊盘的焊接质量应满足回流焊的要求,并且组件和焊盘的可焊端不得被污染或氧化。如果组件和PCB焊盘的可焊接端遭受氧化,污染或潮湿,则可能会发生一些焊接缺陷,例如润湿不良,伪焊接,焊珠或空腔。对于湿度传感器和PCB管理尤其如此。湿度传感器必须在真空包装后存储在干燥箱中,并且有必要在下一次制造之前进行烘烤。

PCB焊盘的可制造性设计

SMT的水平取决于PCB设计质量,并且是影响表面安装质量的第一要素。基于来自HP的统计,70%至80%的制造缺陷从派生PCB设计问题在基板材料的选择,换算元件布局,焊盘和导热焊盘设计,焊料掩模设计,组件的封装类型,组件的方法,透射边界,通过定位,光学定位点,EMC(电磁兼容性)等。

对于具有正确焊盘设计的PCB,即使在表面安装过程中发生了少许歪斜,也可以在熔融锡的表面张力的作用下对其进行校正,这称为自动定位或自校正效应。但是,如果PCB焊盘的设计不正确,即使安装位置非常准确,焊接缺陷仍然会遇到,例如元件位置偏移和立碑。因此,在SMT焊盘设计方面必须仔细考虑以下方面。

•焊盘的对称性。为了避免回流焊后的位置偏移和立碑问题,对于0805及以下的芯片组件,两端的焊盘在焊盘尺寸以及吸热和散热能力方面应保持对称,以保持熔化表面张力的平衡。锡焊。如果一端在大铜箔上,建议使用单线连接来连接大铜箔上的焊盘。

•焊盘之间的空间。为了确保组件末端或引脚与焊盘之间的搭接尺寸合适,当焊盘之间的空间太大或太小时,往往会导致焊接缺陷。

•焊盘的剩余尺寸必须确保组件末端或引脚与焊盘之间搭接后的弯月形焊接点。

•焊盘的宽度应与组件末端或引脚的宽度基本兼容。

•请勿在焊盘上放置通孔。否则,在回流焊接过程中,熔化的锡可能会沿着通孔流走,从而导致伪焊接和锡不足。它可能会流到电路板的另一侧,从而引起短路。

锡膏印刷

锡膏印刷技术的主要目的是解决与锡膏印刷量(锡膏的填充量和转移量)不兼容的问题。根据专业统计,在正确设计PCB的情况下,有60%的返工PCB是由于不良的锡膏印刷而导致的。在焊膏印刷中,必须记住三个重要的“ S”:焊膏,钢网和刮板。如果选择正确,则可获得出色的印刷效果。

•焊锡膏的质量

作为回流焊接的必要材料,焊膏是一种由合金粉末和焊剂(松香,稀释剂,稳定剂等)均匀混合而成的焊膏,其中合金粉末是构成焊点的关键元素。助焊剂是消除表面氧化,提高润湿性和确保焊膏质量的关键材料。

就质量而言,一般而言,80%至90%的焊膏属于金属合金,而占其体积的50%。焊膏质量保障主要来自两个方面:存储和应用。焊膏通常存储在0到10℃之间,或者根据制造商的要求进行存储。

对于其应用,SMT车间的温度必须为25℃±3℃,湿度必须为50%±10%。而且,它的恢复时间必须为4小时以上,并且在使用前必须进行充分搅拌,以使其粘度具有出色的适印性和脱模变形性。涂完锡膏后必须正确放置锡膏盖,涂有锡膏的电路板必须在两个小时内进行回流焊接。

•钢网设计

钢网的关键功能在于在PCB焊盘上均匀地涂上焊膏。钢网是印刷技术中必不可少的,其质量直接影响锡膏印刷的质量。到目前为止,共有三种制造钢网的方法:化学腐蚀,激光切割和电镀。在以下方面得到充分考虑和适当处理之前,将无法确保模具设计。

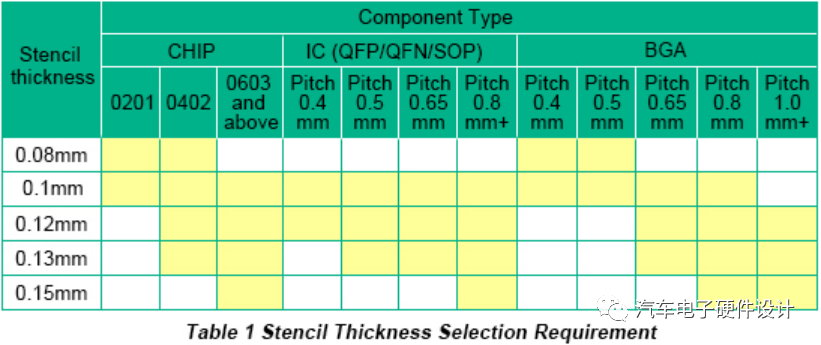

a.钢板的厚度。为了保证焊膏的数量和焊接质量,钢网的表面必须光滑且平整,钢板厚度的选择应由引脚之间间距最小的组件决定。钢板的厚度与最小间距,部件的值之间的关系可总结在下表1中。

b.光圈设计。开口为梯形截面孔,开口为喇叭形。他们的墙壁光滑没有毛刺。宽厚比=孔的宽度/钢网的厚度(对于小间距QFP,IC);面积比=孔的基本面积/孔的壁面积(对于0201,BGA,CSP零件)。

c.防焊球加工。在0603或以上CHIP组件的钢网孔上实施的防焊球处理可有效避免回流后产生焊球。对于焊盘太大的组件,建议使用网格划分以阻止过多的锡生成。d.标记。钢网B侧至少应产生3个MARK点,并且钢网应与PCB上的MARK兼容。

为了增加印刷精度,应该有一对最长对角线距离的MARK点。e。印刷方向。印刷方向也是一个关键的控制点。在确定印刷方向的过程中,彼此之间具有微小间距的组件不应太靠近导轨。否则,锡过多可能会导致桥接。

•刮板机

刮板基于其不同的硬度材料和形状,在某种程度上会影响印刷质量。通常,使用带有镀镍的钢刮板,通常使用60°的刮板。如果有通孔组件,建议使用45°刮刀,以增加通孔组件上的锡含量。

•印刷参数

印刷参数主要包括刮板速度,刮板压力,钢网向下释放速度,钢网清洁模式和频率。刮刀和钢网的角度与焊膏的粘度之间确实存在限制关系,因此只有正确控制这些参数,才能确保焊膏的印刷质量。

一般而言,刮刀的低速导致相对较高的印刷质量,并且锡膏的形状可能模糊。此外,极低的速度甚至降低了制造效率。相反,高速的刮刀可能会导致网孔中焊锡膏的填充不足。

太高的刮刀压力可能会导致锡不足,从而增加刮刀和钢网之间的磨损,而极低的压力则会导致焊膏印刷不完整。所以,正常滚动锡膏时,应尽可能提高速度。此外,应调节刮刀压力以获得高印刷质量。极高的向下释放速度可能会导致焊膏发冰或形成不良现象,而低速释放会影响制造效率。

不合适的钢网清洁方式和频率会导致钢网清洁不完全,连续的锡电沉积或钢网孔中锡的不足会导致狭窄空间的产品。极高的向下释放速度可能会导致焊膏发冰或形成不良现象,而低速释放会影响制造效率。不合适的钢网清洁方式和频率将导致钢网清洁不完全,连续的锡电沉积或钢网孔中锡的不足会导致狭窄空间的产品。

极高的向下释放速度可能会导致焊膏发冰或形成不良现象,而低速释放会影响制造效率。不合适的钢网清洁方式和频率将导致钢网清洁不完全,连续的锡电沉积或钢网孔中锡的不足会导致狭窄空间的产品。

•设备精度

在高密度,小空间的印刷产品中,印刷精度和重复印刷精度会影响锡膏印刷的稳定性。

•PCB支持

PCB支持是焊膏印刷的重要调整内容。如果PCB缺乏有效的支撑或支撑不当,则应使用厚的焊膏或不均匀的焊膏。PCB支撑件应布置得平坦且均匀,以确保钢网与PCB之间的紧密性。

元件安装

组件安装的质量取决于三个要素:正确选择组件,准确放置和合适的安装压力。正确选择组件是指组件必须与BOM的要求兼容的事实。正确的放置意味着必须正确安装坐标,并且安装规程的准确性必须确保安装稳定性并正确安装在焊盘上的组件。

同时,必须注意安装角度,以确保组件的方向正确性。合适的安装压力是指组件的压制厚度,并且决不能太小或太大。可以通过设置PCB厚度,组件封装厚度,喷嘴的贴片机压力和调节贴片机的Z轴来确定贴装压力。

回流焊

焊点的焊接质量取决于回流焊温度曲线的正确设置。良好的回流焊接曲线要求PCB上的所有安装组件都必须接受出色的焊接,并且焊接点应兼具出色的外观和高质量。如果温度升高太快,一方面,元件和PCB会受热,以至于元件容易损坏并且PCB变形。

另一方面,焊膏中的溶剂挥发太快,金属复合物会溅出作为镀锡球。通常将峰值温度设置为比焊膏的熔点高30℃至40℃。如果温度过高且回流时间过长,则会损坏耐热组件或组件塑料。相反,焊锡膏不完全熔化会形成可靠的焊接点。为了提高焊接质量并阻止组件氧化,可以应用氮气回流焊接。回流曲线通常根据以下方面进行设置:

a.可以根据焊膏推荐的温度曲线进行设置。焊膏的成分决定了其活化温度和熔点。

b.根据耐热组件和贵重组件的热性能参数,对于某些特殊组件,必须考虑最高焊接温度。

c.应根据PCB基板的材料,尺寸,厚度和重量进行设置。

d.应根据回流焊炉的结构和温度区域的长度进行设置,并且不同的回流焊炉应具有不同的设置。

影响SMT焊接质量的因素很多,包括元件的可焊性,PCB质量,PCB焊盘设计,焊膏质量,PCB的制造质量,SMT制造设备状况,SMT各个环节的技术参数以及每个工人的操作技能。

在这些要素中,组件,PCB和焊膏的质量以及PCB设计对于回流焊接质量保证至关重要,因为由这些要素导致的焊接缺陷很难或无法通过技术解决方案来解决。因此,提高卓越焊接质量的首要条件在于对材料质量的良好控制和出色的PCB焊盘设计。此外,焊膏印刷过程中各环节的技术参数,

编辑;jq

-

为什么说“AOI检测”是SMT焊接质量的把关者?2024-04-25 2792

-

SMT来料质检:确保电子生产质量的关键2025-01-07 1486

-

关于SMT回流焊接,你了解多少?2025-01-15 12548

-

SMT焊接常见缺陷原因及对策分析2013-11-05 1861

-

SMT焊接常见缺陷原因和对策分析2018-11-22 1667

-

SMT焊接常见缺陷原因有哪些?2009-11-18 4736

-

SMT焊接的缺陷问题及会造成哪些影响2019-11-08 5367

-

smt焊接加工后如何进行质量检测,有哪些方法2020-06-18 4908

-

影响SMT制造的PCB设计元素2020-09-27 2342

-

提高SMT波峰焊接质量的方法和措施2022-11-17 1632

-

七种会影响SMT焊接的因素2023-08-14 1268

-

SMT贴片加工中的焊接不良表现有哪些?2023-09-19 1896

-

SMT贴片焊接时的不良如何避免?2023-10-25 1744

-

导致SMT焊接锡珠的常见因素有哪些?2023-12-18 1396

-

焊接方法对焊接质量的影响2024-11-01 1503

全部0条评论

快来发表一下你的评论吧 !