固晶机联机模式怎么选?卓兴半导体纯并联优势全解读

描述

在Mini LED逐渐盛行的当下,固晶机的选择非常重要,其性能的好坏会对Mini LED封装制程产生巨大影响。在工业制造中,“人机料法环”是全面质量管理的五大核心要素,除开固晶机本身,固晶机自动化生产线的架构模式亦会对固晶产生直接影响,特别是在产能层面。固晶机联机模式怎么选?成为了很多终端厂家难以避免的选择题。

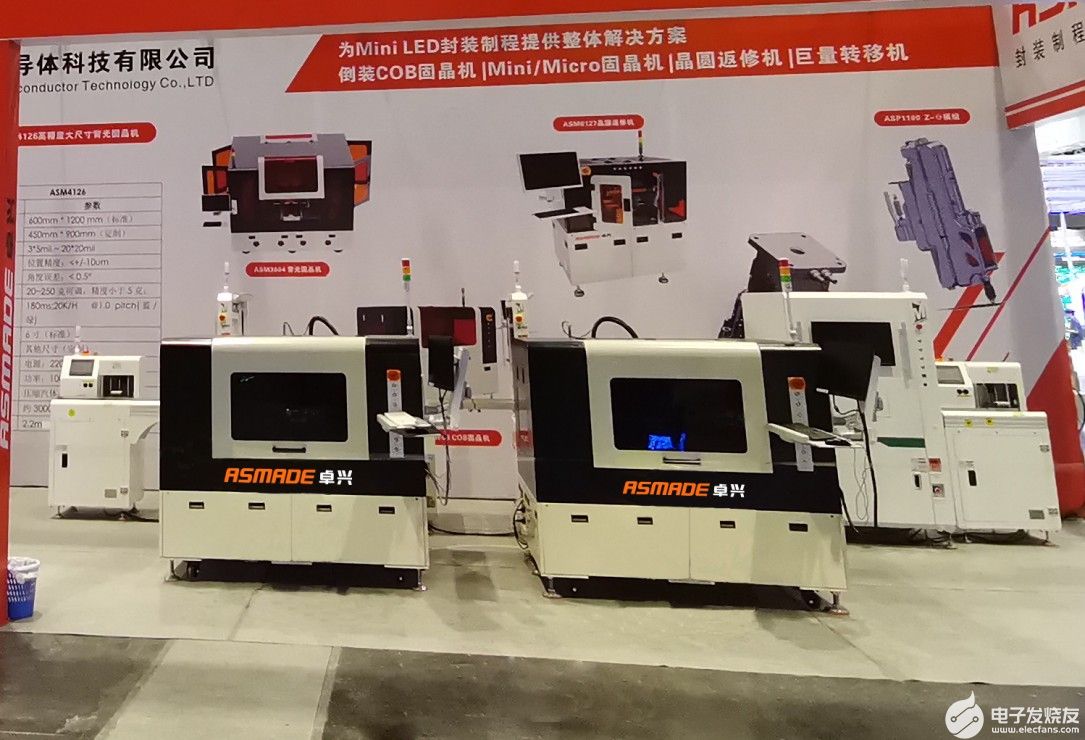

卓兴半导体固晶机

目前主流的固晶机连线方式是串联或串并结合,这种方式存在着很多弊端。首先串联模式是多台固晶机依次串联,一台设备故障或者“换线”,其他设备只能停止作业,在等待中造成产能上的浪费;其次,目前Mini LED封装制程还在起步阶段,技术稳定性差,客户需求多样,会经常面临“换线”的情况,串联灵活性差,难以及时响应客户的需求。最后,市面上的串并结合模式虽有并联,但也是RGB三台固晶机串联形成一个生产单元后再与其他单元并联,核心仍是串联,在灵活性和产能效率上仍然存在着巨大的缺陷。

接力跑or全部短跑?卓兴半导体纯并联模式给您答案

在Mini LED封装制程的初级阶段,技术的不稳定性和换线的不确定性导致串联并非是固晶机联机模式的最佳选择。于是,很多行业专家思考:有没有更合适的联机模式去替代串联?

卓兴半导体固晶联机并联模式示意图

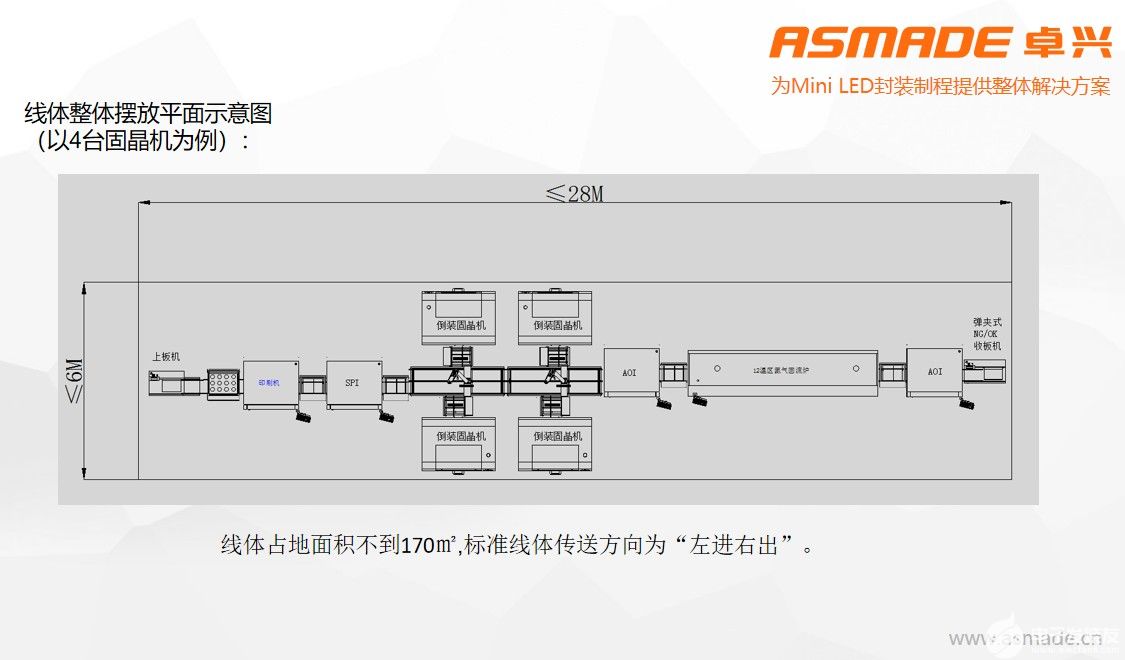

答案是:有。卓兴半导体技术研发人员推出的固晶机纯并联模式,有效弥补了串联和串并结合模式的弊端。据卓兴负责人介绍,纯并联模式一条全自动化线体可以并联20多台甚至30多台固晶机设备,每台设备可独立完成单片产品RGB固晶。在量产过程中,遇到订单切换更换材料规格或者单台设备故障、调试等需要,均只需停止单机作业,整条自动化生产线其他设备不受影响。如此,可将整线受干扰产生的影响降至最低,有效保障整线的实际稼动率和生产效率。

卓兴半导体固晶机纯并联模式

通俗一点来理解,卓兴半导体的纯并联模式中每台设备都是独立的存在,可以单兵作战,所有设备均是“短跑”,全力冲刺,效率高。串联模式和串并结合模式,整线上的所有设备是组合关系,彼此是工序的上下游,所有设备是“接力跑”,一环出了问题满盘皆“输”,在生产效率上容易受到外界干扰。综合来讲,卓兴半导体的纯并联模式在生产灵活性、效率和成本控制上更占优势,更适合当下Mini LED封装制程的技术要求。

卓兴半导体全新固晶机可单机完成RGB固晶

为什么卓兴半导体固晶机做到了纯并联模式?

固晶机纯并联最大的难点是单机能否完成RGB固晶,保证一台设备完成整套固晶环节。卓兴半导体完美解决了这一难题,其固晶机采用双臂6晶圆环设计,一次装夹,实现RGB固晶一次性完成,多机并联实现自动化生产线,还可以根据需要实现混打功能。单机强大的固晶性能是卓兴固晶机实现纯并联的主要因素,也是其他企业难以做到纯并联最大的痛点。

卓兴半导体固晶机6晶圆环设计

卓兴半导体凭借自身强大的技术优势主推纯并联模式,成为目前固晶行业唯一成熟掌握该技术的企业,领跑Mini LED固晶,成为固晶技术领域当之无愧的领头羊。致力于为半导体封装制程提供整体解决方案的卓兴半导体,一直以解决封装制程所面临的良率、微间距和制程效率等为己任,这次所提到的固晶机纯并联模式便是他们为行业奉献的有效解决方案之一,以自身实践助力行业向前发展。

fqj

-

什么是半导体晶圆?2021-07-23 4086

-

新益昌成功进入了半导体固晶机和锂电池设备领域2021-04-09 3036

-

Mini固晶机行业黑马?卓兴半导体良率已达99.99%2021-05-14 3113

-

卓兴半导体3C固晶法则:一个撬动LED显示行业的新技术革命2021-05-26 2495

-

卓兴半导体大尺寸高精度固晶机,以大幅面背光基板引领行业风向2021-06-23 2495

-

专注创新,领航未来!卓兴半导体2021年中颁奖盛典荣耀绽放2021-07-12 2108

-

固晶机行业黑马卓兴半导体,凭COB整体解决方案异军突起2021-09-02 3975

-

卓兴半导体COB倒装固晶机全面升级,各项性能优化抢先看2021-10-11 3952

-

行业首家!卓兴半导体推出像素固晶机,一次性完成RGB三色固晶2022-01-18 1903

-

半导体固晶工艺大揭秘:打造高性能芯片的关键一步2025-01-14 3019

-

半导体固晶工艺深度解析2025-01-15 2508

-

EtherCAT转CANopen网关在半导体固晶机设备上的应用2025-03-28 584

全部0条评论

快来发表一下你的评论吧 !