镍腐蚀改善PCB检测实验说明

今日头条

描述

一、目的

镍腐蚀是指发生在化学镍金的化镍、沉金过程中发生的金对镍的攻击过度造成局部位置或整体位置镍腐蚀的现象,严重者则导致“黑PAD”的出现,严重影响PCB的可靠性。报告通过评估镍腐蚀影响的因数,提出相应的改善方法,改善流程的稳定性。

二、镍腐蚀影响因数评估

1.影响因数分析

经过分析,镍腐蚀根据流程可以分为两大类,一是化学镍的影响,一是浸金的影响,具体如下:

2、化学镍中的影响因数

一般的情况下,产生镍腐蚀主要由于镍磷合金层中磷的含量偏低,使得整个磷镍合金层在后面的浸金过程中抗腐蚀能力偏低,最终在浸金时产生镍腐蚀。第二种情况是镍缸中有杂质的污染,使得镍磷合金层发生变化导致抗腐蚀能力下降,比如有机污染(绿油后烘不良析出)、硝酸根离子等。

①、磷含量的影响

我公司使用的是ATO的化学镍金药水,磷含量的控制范围控制在7-10%,当磷含量低于7%时,相对说镍腐蚀产生的机会就会较大。一般情况下,当镍磷合金的沉积反应加快时会导致磷含量的下降。

详见表1:

表1磷含量的影响因子

对于PH(4.6-5.2)、温度(80-90)、负载量(0.3-0.8 dm3/l),现时是按照供应商提供的工艺范围制订更为严格的控制范围,生产控制较为稳定。对于镍缸的循环过滤,原来未有特别的要求,后来的新版本增加了循环量为3-6个turn over;金缸的循环量为1-2turn over;而镍缸的摇摆由原来的幅度为0.2-0.3M,摇摆次数为10-15次改变为要求在0.2-0.5M/min间;我公司司沉金线现时的摇摆幅度是0.025M,摇摆频率为13次/min,即0.65M/min超出要求上限。为此,对此两项须重新评估。

②、杂质离子的污染

生产中最经常的是会受到NO3-、Cl-及有机物的影响,而这些离子对镍缸的影响我们也是不清楚的,有必要进一步去验证从而了解如何更好地进行生产控制。

3、浸金的影响

浸金反应是金镍置换反应,反应的快慢程度及反应的时间长短会影响到镍腐蚀产生的情况。反应太快或时间太长时,会使得金对镍层的攻击活性变强或攻击时间延长,轻则导致镍腐蚀的增加,严重时会造成镍的氧化速度远超过金的还原速度,氧化镍未能水解就被金层所覆盖,造成“黑PAD”。影响浸金反应速度的主要有两个因数,一个是Cu2+,一个是摇摆,反应的时间则直接由浸金的时间的长短来控制。

2.因数对镍腐蚀的影响

1、摇摆对化镍、浸金的影响

①评估方法

选用不同摇摆的频率,对比普通方PAD与孔环处PAD的金镍厚度情况从而得知其反应的速度。并做元素分析。

②评估条件

A、镍缸 a、温度:86℃;b、PH:4.95;c、[Ni]:6.22g/l ;d、[NaH2PO2]:25.72g/l;e、T:21min;f、MTO:2.5;

B、金缸 a、温度:86℃;b、PH:5.18;c、[Au]:1.55g/l ;d、T:16.5min;e、MTO:2.1;

C、摇摆频率为13次/min,镍缸循环量为9.3turn over(生产线),金缸循环量为2.4turn over;摇摆频率为5-6次/min(化验室),无循环量;

D、型号:4974010假板;金镍厚测试位置为4×7mm2的方PAD及孔环。

③数据整理

请看表2

表2不同摇摆金镍厚度对比

数据分析

a.摇摆次数由5-6次/min升到13次/min普通方PAD的镍厚变化不大,但孔环PAD的镍厚变化较大,均值由4.865微米增加到5.307,增加10%;金厚的均值由0.0696微米增加到0.0844,增加21.26%

b.摇摆次数由5-6次/min升到13次/min普通方PAD与孔环PAD的金镍厚差距增加较大。

c.摇摆次数5-6次/min孔环PAD镍厚比普通PAD厚4.8%;金厚厚9.1%;

d.摇摆次数13次/min孔环PAD镍厚比普通PAD厚15.2%;金厚厚16.25%

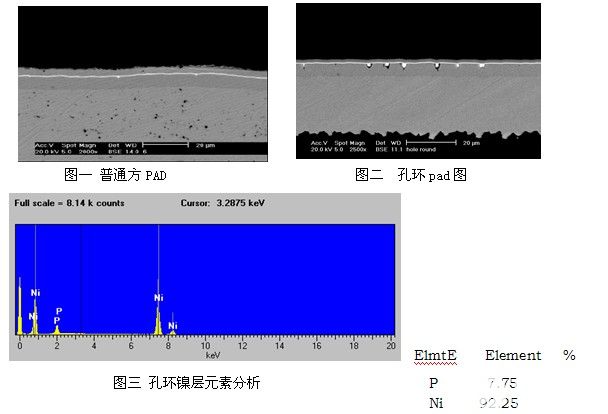

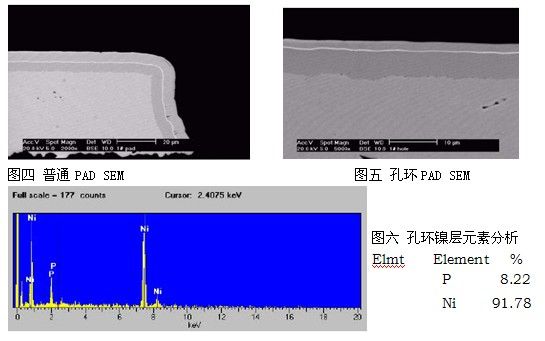

④SEM及元素分析

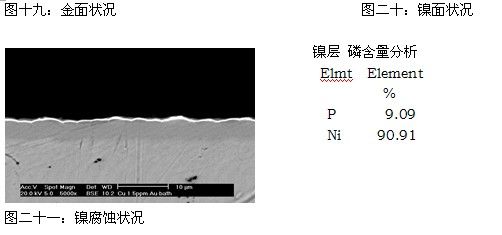

A、摇摆次数13次/minSEM及元素分析

B、摇摆次数5-6次/minSEM及元素分析

⑤小结

a.在化镍金时间相同的条件下,镍摇摆的次数由5-6次/min升到13次/min后发现孔环边PAD化镍金发应比普通PAD要快约15%,镍腐蚀由没有变到严重。

b.在化镍金时间相同的条件下,化验室试验的摇摆的次数为5-6次/min,无循环量的结果是没有镍腐蚀;生产线上13次/min,镍缸循环量为9.3turn over,金缸循环量为2.4turn over的结果有镍腐蚀,且孔环处镍腐蚀严重。

c.造成以上两个结果的原因主要有两个,一个是反应中镍缸的摇摆及循环加快,使得孔边或孔环处的药水交换速度加快,从而导致反应的加快,从摇摆为5-6次/min的磷含量为8.22%,摇摆为13次/min的磷含量为7.75%也可以说明镍沉积的速度是加快了;而磷含量的降低,抗腐蚀能力会随之变弱。另一个是金缸摇摆及循环的加快,也同样使得金缸中的金镍置换反应加快;两种因素的共同影响下使得镍腐蚀的产生机率大大增加。

2、NO3-、Cl-离子对镍缸的影响

①评估方法

在烧杯中模拟镍缸的条件,加入5.0ppm、10.0ppm、15ppm的NO3-,5.0ppmCl-离子进行沉镍金,做SEM及元素分析对比此两种离子对化学镍中镍腐蚀的影响。

②评估条件

A、镍缸 a、温度:82-86℃;b、PH:4.85;c、[Ni]:6.28g/l ;d、[NaH2PO2]:28.72g/l;e、T:21min;f、MTO:3.2;

B、金缸 a、温度:86℃;b、PH:4.89;c、[Au]:1.65g/l ;d、T:14.9min;e、MTO:2.6;

C、摇摆频率为8-10次/min(化验室),无循环量;

D、型号:6925036。

③SEM及元素分析结果整理

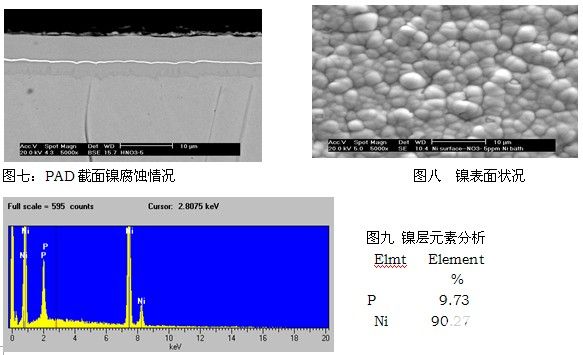

A 、NO3-离子的影响

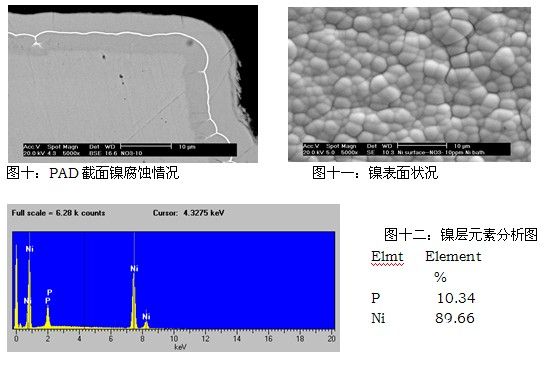

a、镍缸NO3-离子为5ppm的SEM及元素分析

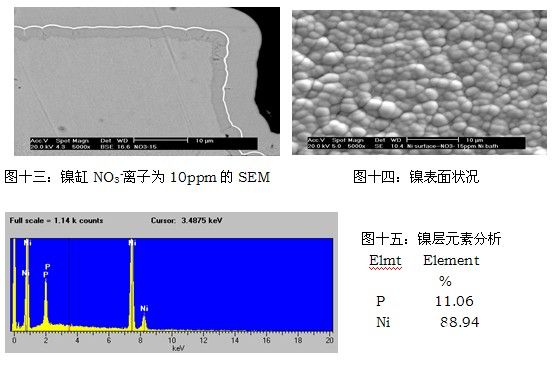

b、镍缸NO3-离子为10ppm的SEM及元素分析

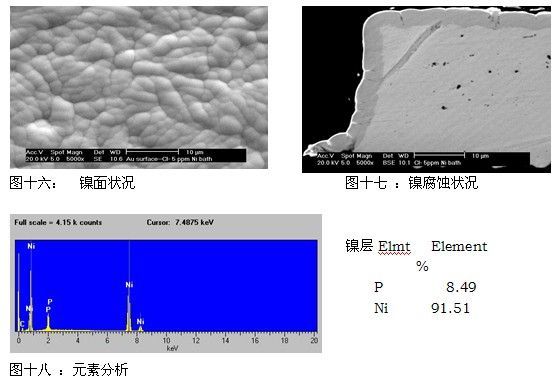

c、镍缸NO3-离子为15ppm的SEM与元素分析

d、小结

随着镍槽液中NO3-离子浓度由5ppm升至15ppm,镍腐蚀的情况逐渐变严重,而镍磷合金层由于受到NO3-离子干扰,磷含量由9.73%→10.34%→11.06%。

B、Cl-离子对镍层沉积的影响

a、镍缸Cl-离子为5ppm的SEM

b、小结

从镍表面可以看出,在Cl-离子的干扰下,镍磷合金层的晶体性状发生变形,且从切片看到有较多的镍腐蚀情况发生。

3、金缸中Cu2+离子对镍腐蚀的影响

①评估方法

在烧杯内模拟金缸的生产条件,用同一镍缸同一时间生产的镍板按照Cu2+离子含量为2.0ppm、5.0ppm、10.0ppm的条件浸金,用SEM及EDX的方法分析其表面的镍腐蚀状况。

②评估条件

A、镍缸 a、温度:84.5℃;b、PH:4.98;c、[Ni]:6.02g/l ;d、[NaH2PO2]:30.72g/l;e、T:21min;f、MTO:3.5;

B、金缸 a、温度:80-86℃;b、PH:4.76;c、[Au]:1.50g/l ;d、T:15min;e、MTO:3.2;

③SEM及元素分析整理

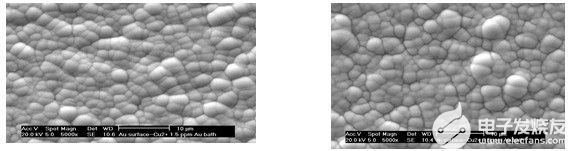

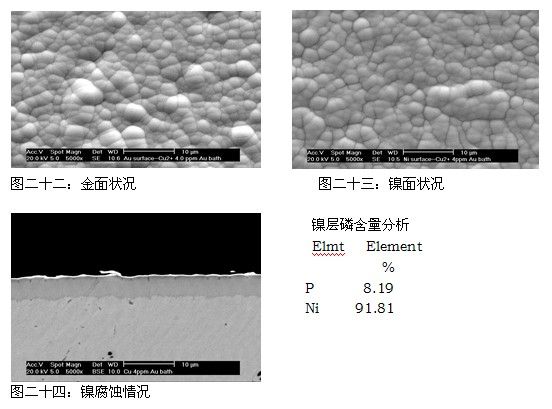

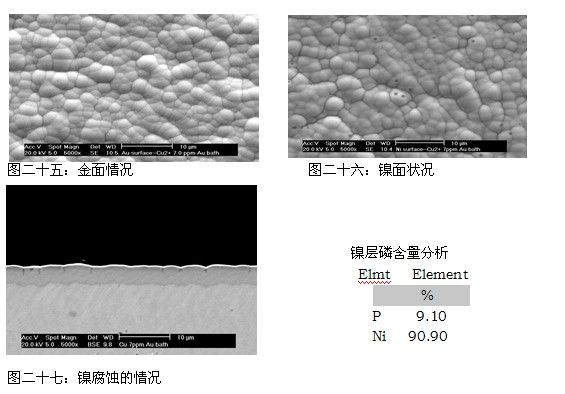

a、Cu2+离子浓度为2.0ppm时SEM与EDX分析

b、Cu2+离子浓度为5.0ppm时SEM与EDX分析

c、u2+离子浓度为10.0ppm时SEM与EDX分析

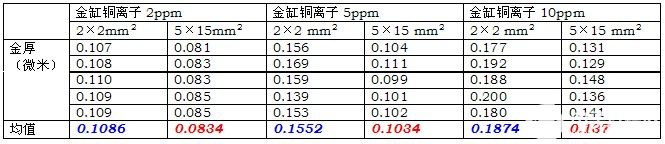

d、金缸随着铜离子变化金镍厚的变化情况见表3

表3:铜离子变化之金厚情况

由上表我们可以看到,面积为2×2mm2大小的PAD,当金缸铜离子由2ppm→5ppm→10ppm金厚分别增加了42.91%、72.56%;面积为5×15mm2大小的PAD,当金缸铜离子由2ppm→5ppm→10ppm金厚分别增加了23.98%、64.27%。由此可见,随着金缸铜离子浓度的升高,金镍置换反应的速度也相应地加快。

e、小结

从SEM分析及金厚的分析可以清楚地看到,当金缸中的铜离子增加时,反应的速度(活性)加快,特别是铜离子达10.0ppm时,镍面的针孔增加很多;相同条件下金对镍的攻击加大,镍腐蚀严重程度呈上升趋势。

4、金缸时间对镍腐蚀的影响

①评估方法

在金缸的生产条件,用同一镍缸同一时间生产的镍板按照5min、10min、15min金缸时间浸金,测试不同大小金PAD的厚度差异。

②评估条件

A、镍缸 a、温度:84.5℃;b、PH:4.98;c、[Ni]:6.27g/l ;d、[NaH2PO2]:33.04g/l;e、T:24min;f、MTO:4.1;

B、金缸 a、温度: 86℃;b、PH:5.15;c、[Au]:1.98g/l ;d、MTO:1.6,Cu2+:2.0ppm;

C、摇摆:13次/min,金缸循环:2.4Turn over,镍缸循环:9.3turn over

③结果分析

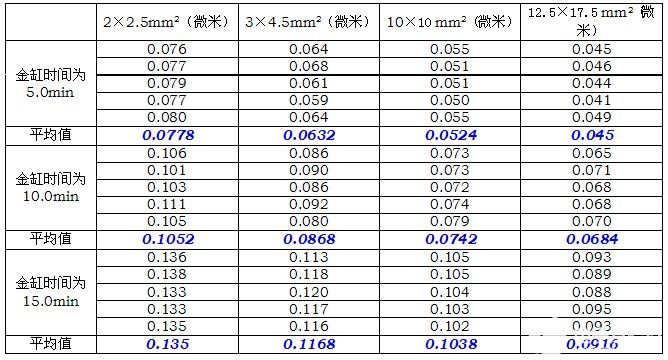

金厚测试结果见表4

表4:不同大小PAD不同时间的金厚对比

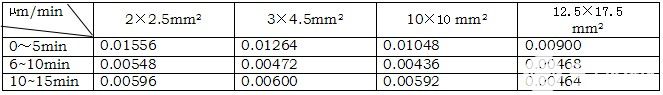

表5:沉积速率比较

众所周知,金缸的反应为置换反应:

2K[Au(CN2)]+Ni→2Au+K2[Ni(CN)4]

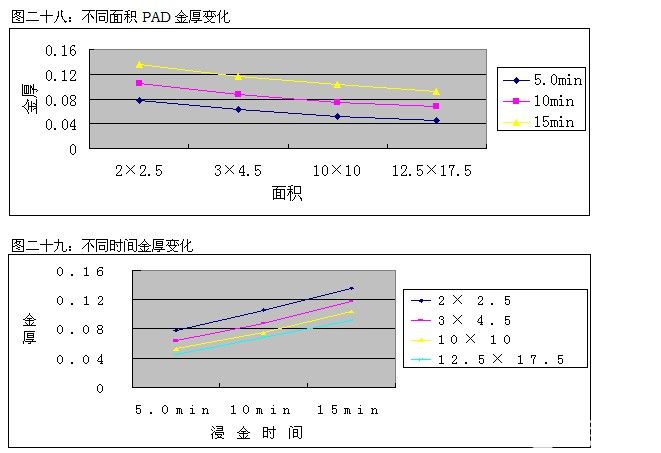

由于固定的药水条件、设备条件下,单位面积金浓度的提供量是基本一样的。从图二十八可以看到,相同的浸金时间下随着PAD的面积增大,金厚度越薄。随着金缸内镍金置换反应的时间延长,金厚会变厚,从图二十九及表四的数据可以知道,当2×2.5mm2PAD金厚度达到0.10微米时,10×1 0 mm2的PAD只有0.074微米。小PAD发生置换反应的速度要比大PAD大,2×2.5mm2PAD前五分钟的平均沉积速率为0.01556µm/min,比10×1 0 mm2PAD的0.01048µm/min快了50%,在接下来的6~10min时间,小PAD的金沉积速率均比大PAD快25%。所以,相同条件下小PAD(2×2.5mm2)镍腐蚀产生的机会相对来说比大PAD(10×1 0 mm2)大。

对于我司现在对金厚的控制方法。判定是否达到要求时,会选择PCB板上金最薄的地方测试,结果不低于控制要求为准,一般是板上最大的金面。而很多沉金板有较大的金面(超过10×10mm2),由于沉金时大PAD处单位条件下需要的金浓度比小pad的多,当小PAD达到要求厚度时,大PAD仍未达到。必须延长浸金时间或提高浸金活性(时间限定的条件下)方能达到金厚要求,此时小PAD的金厚是偏厚的,镍腐蚀产生的机率变大。生产中有较多的板要求为0.08µm,加上测试系统误差的话最小金厚必须控制在0.085µm以上,从表四中的15min浸金时间的结果可以看到大小PAD的金厚差异是较大的。

在下游贴装厂焊接时,是以2×3mm2的小PAD为主。沉镍金的可焊层所形成的焊点(solder joint)是生长在镍层上的Ni3Sn4IMC,金在焊接过程中会迅速熔入锡体之中(金的熔解速度达到1.33 microinch/s,镍的熔解速度仅为0.002 microinch/s,且镍只有5~10%的原子数可熔),本身并没有参与IMC的形成,仅仅是使镍层得到保护不受钝化。当金的百分比含量达到3~4%时,焊点会变脆。如果金未能全部熔入焊锡之中时,则会形成AuSn的立方形晶体,更容易产生黑镍(电腐蚀效应)。鉴于此种实际情况,以小PAD金厚偏厚、镍腐蚀产生几率大容易导致可焊性问题的一个大风险,去换取大PAD的金厚达到要求是不可取的。

三、结论与建议

1.结论

①沉金线低的摇摆频率及镍缸的循环量对减少镍腐蚀的产生有正面作用;

②金缸中的铜离子浓度较高时,金镍置换反应加速使得镍腐蚀容易产生;

③5ppm以上的NO3-、Cl-离子会使得化学镍时镍磷合金层抗腐蚀能力下降,导致镍腐蚀容易产生。

2.建议

①使用变频器降低沉金线的摇摆频率,进一步验证摇摆频率对镍腐蚀的影响;

②使用变频器控制金缸、镍缸循环过滤泵的流量,进一步验证循环量对镍腐蚀的影响;

③由于我司现在没有快速测试DI水中阴离子NO3-的存在方法,建议在镍缸开缸时使用硝酸测试包,测试确保镍缸NO3-离子处于安全状态方才生产,从而减少由此导致的镍腐蚀;

④对不同金镍厚的可焊性做分析,重新评估现时金厚测试的允收标准,建议选取最常用于焊接的PAD作为测试金层厚度的标准PAD。

编辑:YYX

-

镀镍的应用领域 镀镍材料的耐腐蚀性能2024-12-10 5475

-

解析PCB电镀镍工艺:提升电路板性能之路2024-09-12 1602

-

PCB的电镀镍出现问题,该如何补救?2023-10-08 2205

-

PCB腐蚀:原因和预防方法2020-10-23 15373

-

一文教你搞定PCB电镀镍工艺及故障2019-11-20 3082

-

PCB电镀镍工艺简介及故障原因排除2018-09-11 1555

-

PCB对非电解镍涂层的功能要求2018-09-10 1103

-

请教PCB MFg测试以及油浴实验的相关问题2018-08-13 4447

-

化镍浸金焊接黑垫之探究与改善2016-06-15 622

-

PCB 镀镍方便绑定吗2016-05-23 4109

-

PCB电镀镍工艺2011-12-22 2497

-

PCB电镀镍工艺及故障解决方法2009-11-19 1844

-

PCB对非电解镍涂层的要求2009-11-17 641

全部0条评论

快来发表一下你的评论吧 !