锡和铜的纳米结构对形成锡须的影响

今日头条

描述

随着电子行业不断提高遵守ROHS 标准的程度,使用普通共晶锡铅焊锡的元件越来越少。人们广泛地把铅从电子系统中拿走,但是,锡须可能引起故障的风险却十分普遍。

锡须是微米数量级的金属细丝,它在纯锡的表面出现,不可预见,像针状细丝,或者“突然冒出来的奇形怪状”、向外伸出来的细丝,或者不规则的小结节状的“凸起物”。它们是单晶体,导电,并且能够生长到相当的长度(> 2.0毫米),从而有可能在紧密排列的导线、走线和焊点之间形成电气短路。

人们普遍认为,薄锡层的形态和它们下面的基板(包括、但不限于锡和铜之间的界面上形成的Cu6Sn5 金属互化物),还有应力条件和/ 或应力梯度以及可能的环境条件,也许这些因素都可能在晶须的生长中起着有意义的作用。

科学界依然不懈地努力,试图揭开形成锡须的物理机制,一些人则着重研究减少锡须的方法,以应对纯锡表面出现的不可预测知的问题,提高组件的可靠性。本文的目的是后者。本文扩大了我们以前的工作。我们以前工作的结论是,纳米多晶锡和多晶铜上面的多晶锡在1000 次热循环后形成混合晶须的情况得到减轻。

背景

这项研究的目的是延伸我们以前的工作 。在以前的工作中,我们探讨了影响传统镀锡层表面上面的纳米晶体铜底面层的影响,以及生长晶须的程度。在以前的研究中,我们发现,在用电子束蒸镀(物理气相镀膜(PVD)技术)镀锡或者电镀亮锡后,纳米铜减少了锡须的密度。

通过电镀亮锡把多晶锡电镀在铜表面层上,铜层的平均晶粒尺寸为100 纳米时,晶须完全消除了 。

在目前的工作中,分别通过镀暗锡和镀亮锡,在纳米晶体铜和多晶铜覆盖的基板上镀一层薄纯锡。我们研究的变量包括电镀的占空比和掺入的晶粒细化剂数量。对这些样本进行热循环,促进晶须在易受影响的样品上生长。本文还讨论了最后得到的表面形态,应力水平和生长晶须的程度。

纳米结构层的沉积通常是通过脉冲电子束镀膜(PED)完成,加入有机添加剂,如复杂的成形剂和抑制剂以便得到较小的晶粒。这些添加剂能够抑制晶粒的生长,从而得到比较细的晶粒结构。在这方面,我们根据我们先前的发现,即镀层中含的电解液添加剂(即增白剂和抗氧化剂)和我们的PVD 层(表面上看是“纯”)一样,与晶须的生长无关,因此,在研究中我们可以根据研究的需要使用电镀添加剂来减少晶须生长。

实验细节

镀铜与分析

我们在研究中使用的测试基板是1“×1”×0.010“的铜基板。纳米晶体铜的电镀沉积是铜电镀槽中用PED 镀膜形成,铜电镀槽中的电镀液由硫酸铜、硫酸铵和柠檬酸组成,柠檬酸作为晶粒细化添加剂。铜电镀膜是用电流密度0.165A/ 平方英尺、峰值电流为10A 的电流进行电镀得到。多晶铜薄膜是用直流标准硫酸铜工艺得到。电镀铜膜的厚度为5 微米。

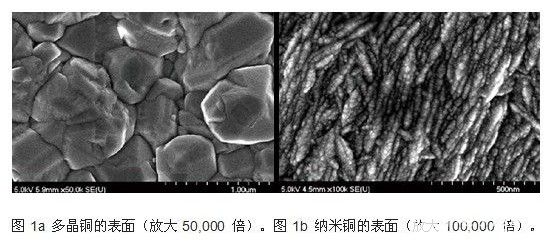

图1a 和1b 分别是多晶铜和纳米晶体铜薄膜形态的扫描型电子显微镜(SEM)显微照片。多晶铜的平均晶粒尺寸为2 微米,纳米晶体铜的平均晶粒尺寸为100 纳米。

镀锡膜

添加晶粒细化剂,分别用镀暗锡和镀亮锡把纯净的锡镀在多晶铜和纳米晶体铜基板上。电流密度为0.170A/平方英寸,峰值电流为10A,采用不同的占空比。使用纯锡阳极,阳极的工作温度为25℃,连续进行机械搅拌。镀亮锡和镀暗锡(表1-2 中为BC 和MC)的对照基板,是用直流镀膜,不使用晶粒细化剂,以便进行比较。对样品进行镀暗锡和镀亮锡的工艺参数分别见表1 和表2。

正如以前的研究中所说的,我们选择的镀锡层厚度为2 微米,由于这个厚度在20 微米之内,低于减少锡须阈值的上限,大于1μm 的减少晶须阈值的下限,这个阈值是Ostermann 提出的,不过,由于这个厚度接近阈值的下限,晶须生长比较慢。

热循环

镀锡后,所有样品按照IEC60068-2-82 的规定进行热循环。热循环的温度范围为-55℃到+85℃,持续 10 分钟,历时9 天(总共进行168 个热循环)。

微观分析

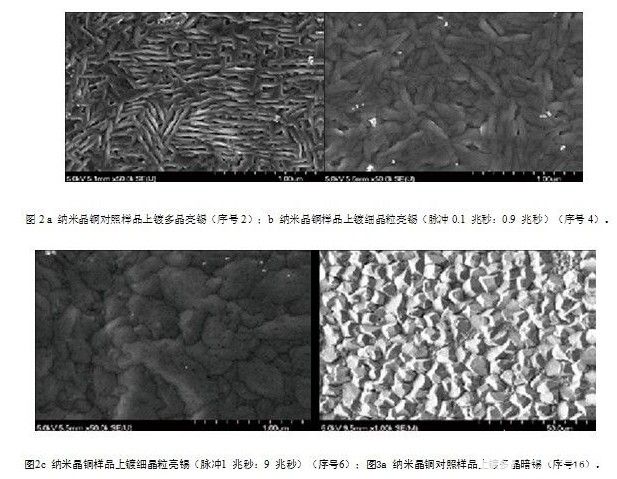

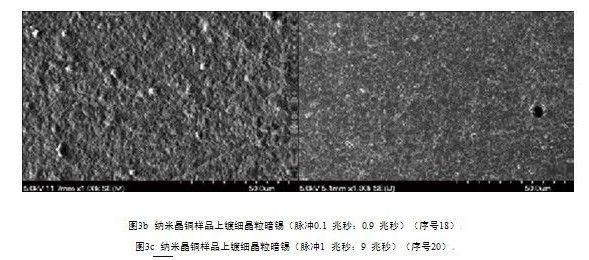

所有的热老化完成后,立即用扫描电子显微镜(SEM)进行分析。一系列的显微照片显示,“对照的”(多晶)镀锡层的形态,通过改变晶粒的细化程度,镀锡层的形态不一样,图2a 至2c 是镀亮锡的显微照片,图3a-3c 是镀暗的显微照片。

在纳米晶体铜上镀亮锡情况中,显微照片中有清晰的、椭圆形长晶粒演化为逐渐聚结的情况,平均表面粗糙度直线下降。在纳米晶体铜上的镀暗锡的情形,对于多晶控制,在两个细晶粒样品中有一个粗糙度的非线性发展过程,但是平滑清晰。

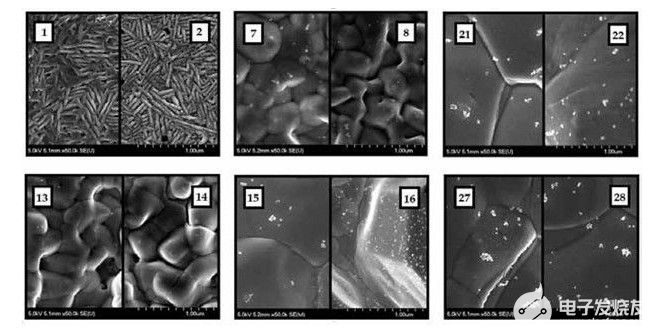

图4 左图是多晶铜衬层上面的锡膜,右图是纳米晶铜衬层上面的锡膜。这两个锡膜是同样的,数字对应于表1 和表2 中所列的序号。

在图4 中,把显微照片放在一起,对比多晶锡上面的锡膜和下面的纳米晶体铜层。对于研究中使用的所有配方,观察镀锡层的表面结构表明,镀锡层下面的铜层对镀锡层的表面结构没有任何影响。

应力和表面粗糙度

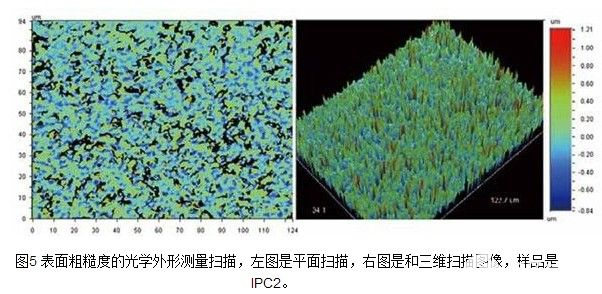

八种不同类型锡的表面粗糙度分别称作IPC-1 到IPC-8(见表3),表面粗糙度使用Veeco Wyko NT1100 光学轮廓测定系统测定,放大倍率为50 倍,每个图像为1374 帧。

我们用KLA Tencor 公司的激光FLX 薄膜应力测量系统测量了IPC1-IPC8 的沉积应力。用来进行应力和表面粗糙度测量的测试基板由4 英寸圆形硅晶片构成,用电子束蒸镀300A 的铬、1 微米的铜(作为芯晶层)对硅晶片进行金属化,然后电镀2 微米的锡(样品IPC1- IPC8 参数见表3)。在芯晶蒸镀(作为基础)之后,测量曲率半径和弓度,然后,在镀锡后再测量曲率半径和弓度,得到一个应力读数以进行比较。

表4 中的数据表明,纳米晶体膜的应力没有明显的不同,或者相对多晶铜膜在大小方面呈线线性关系。IPC2和IPC3(都是纳米晶体暗锡)的表面粗糙度小于IPC1(多晶暗锡),而IPC4(纳米晶体暗锡)的表面粗糙度稍大些。另一方面,和IPC5(多晶亮锡)相比,IPC7 和 IPC8(两者都是纳米晶体亮锡)的表面粗糙度都比较大,而IPC6(也是纳米晶体亮锡)的表面粗糙度比较小。

锡须

用纳米铜衬层制备的14 个亮锡样品中,只有三个样品有晶须(序号4、6、和10)。

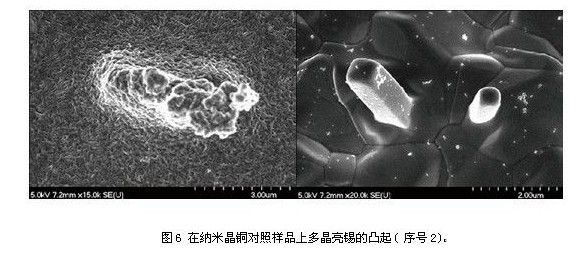

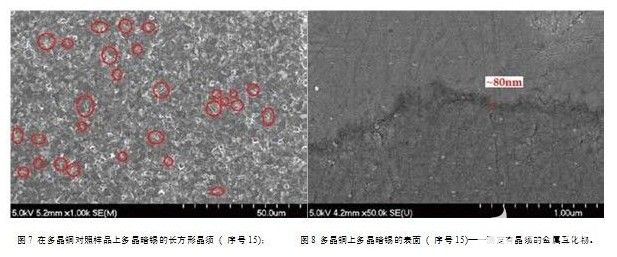

我们观察到各种形态的晶须,包括典型的条纹形针状细丝、形状古怪的细丝、凸起、以及光滑的长方形晶须。图6 是一个凸起(老化后它可能最终演变为晶须),是在镀亮锡对照样品(序号2)的表面上形成的,图7 是长方形晶须,在镀暗锡对照样品(序号15)的表面上形成的。与以前的工作[1] 不一样的是,我们发现,多晶铜上面的多晶暗锡的确形成晶须(图8),而纳米晶体铜上面的暗锡没有形成晶须(图3a)。

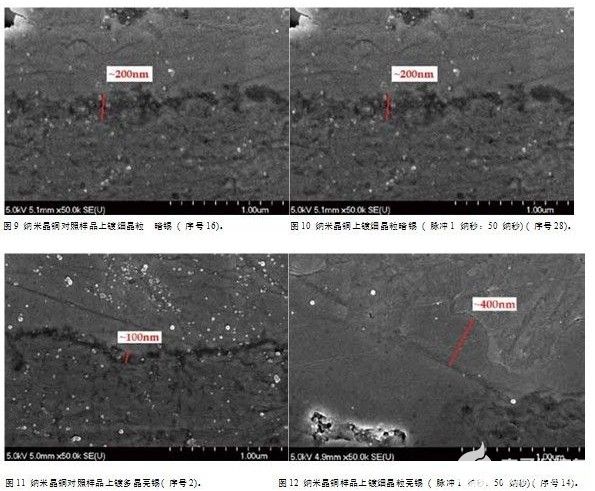

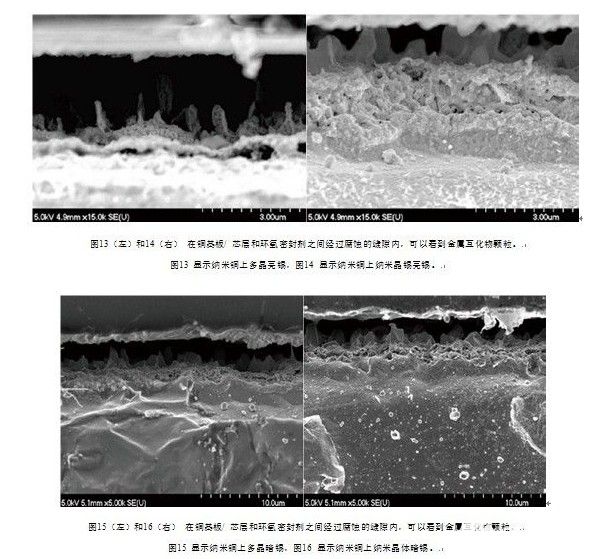

收集了SEM 检查的平面扫描照片之后,把4 个样品作罐封,并作切面。对锡和铜界面上的金属互化物(IMC)部位作了两次成像:一次是在机械抛光后(图9 - 12),一次是使用商用锡剥离剂进行两分钟的湿法化学腐蚀之后(图13 - 16)。在腐蚀之前,蜿蜒的分界线清晰可见,估计了厚度。与多晶锡相比,对于细晶粒锡,在暗锡和亮锡两种情况下,金属互化物在体积和厚度方面都比较大。

结论

我们已经成功地证明,通过脉冲镀膜和加入晶粒细化剂,能够改变锡的晶粒尺寸、形状和晶体结构。样品在腐蚀前和腐蚀后的切面可能说明,对于纳米晶铜上面的细晶粒锡,样品中的金属互化物体积增大。锡与铜之间界面的金属互化物(IMC)部位的初步成像表明,纳米铜衬层防止多晶锡形成晶须,多晶铜衬层则不能够——和我们先前的发现[1] 相反。

我们准备在下一年对所有的28 个样品进行环境老化,隋后进行显微镜分析,从纳米结构程度和/ 或表面平滑程度方面评估所有晶须在生长倾向上的差别。对于今天的微电子行业,使用无铅焊锡已是现实,对于微电子行业,不可预知的锡须性是重大挑战,它决定着微电子器件的可靠性。

在决定是否改变镀层内部晶粒形态方面必须做进一步的研究(和计划),这些工作可能有助于重新分配电镀时的应力和逐渐变化的应力,也能延缓或防止生长锡须。

图1a 和1b 分别是多晶铜和纳米晶体铜薄膜形态的扫描型电子显微镜(SEM)显微照片。多晶铜的平均晶粒尺寸为2 微米,纳米晶体铜的平均晶粒尺寸为100 纳米。

镀锡膜

添加晶粒细化剂,分别用镀暗锡和镀亮锡把纯净的锡镀在多晶铜和纳米晶体铜基板上。电流密度为0.170A/平方英寸,峰值电流为10A,采用不同的占空比。使用纯锡阳极,阳极的工作温度为25℃,连续进行机械搅拌。镀亮锡和镀暗锡(表1-2 中为BC 和MC)的对照基板,是用直流镀膜,不使用晶粒细化剂,以便进行比较。对样品进行镀暗锡和镀亮锡的工艺参数分别见表1和表2。

编辑:YYX

全部0条评论

快来发表一下你的评论吧 !