沉镍金可焊性不良分析及改善报告

今日头条

描述

一、背景

1.异常反馈汇总

从2月份开始陆续收到研祥投诉沉金可焊性不良问题,异常产品信息如下:

2.可焊性不良照片

结合客户端反馈的信息来看,缺陷现象有以下三点共性:

1.异常发生在采用无铅焊接工艺的客户;

2.第一面贴装OK,第二面贴装时出现异常;

3.批量异常板D/C集中在0310、0410.

3.上锡不良位置的SEM/EDS分析

3.1 SEM/EDS分析,无异常元素

3.1 不润湿焊盘做金相切片,对其截面做SEM分析:

从客退不良品SEM分析结果来看,镍面存在较严重的腐蚀现象。

3.2 SEM/EDS分析,含有异常元素

3.2 不润湿焊盘做金相切片,对其截面做SEM分析:

从上述分析来看,板件受到污染,导致上锡不良。

4.小结

从前面的SEM/EDS分析结果知,两方面的原因导致了可焊性不良:

A 镍层有较严重的腐蚀,导致上锡不良;

B 板件沉镍金后,板件收到污染,导致上锡不良。

二、问题分析

1.镍腐蚀严重原因分析

A 特性要因分析

B 要因查检表

2.板件收到污染原因信息

A 特性要因分析

B 要因查检表

3.要因确认

经实验分析验证,下面所述原因是导致可焊性不良的要因。

1.新金缸药水镍层攻击大

新联鼎化金药水性能不稳定,金缸新刚药水对镍面攻击较强,镍面腐蚀严重。

2.镍沉积速率过快

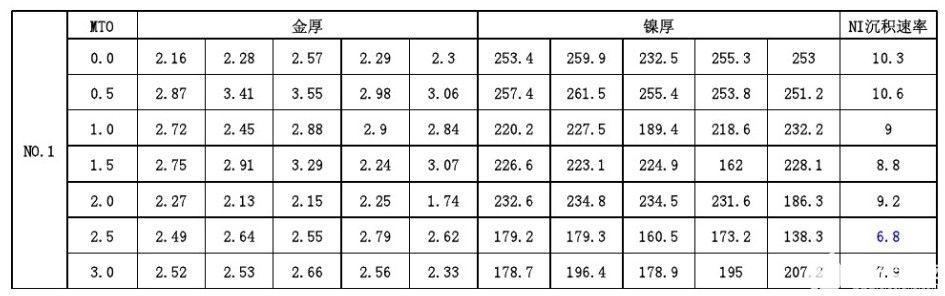

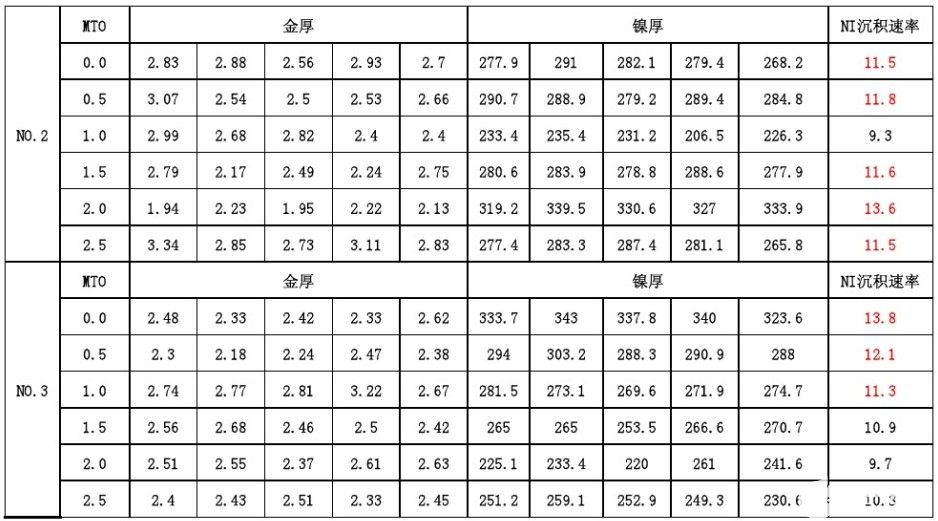

镍的沉积速率控制范围为7-11u"/min,跟踪测量三个镍缸的沉积速率,结果如下表。从数据知,镍的沉积非常快,经常超过控制上限,且沉积速率不稳定。

3.镍缸保护电流过高

2-4月份,镍缸的保护电流经常出现超过控制范围(少于1.0A)的情况,实际生产过程中电流最高达到3.5A,电流偏大将直接导致镍缸活性难于控制,主要表现为镍缸沉积率异常增加,镍缸缸壁上镍,渗镀等问题。

经查证,导致镍缸保护电流过高的主要原因为:

A 加热材质不符合要求。

B加热管保护不到位,打气时浮动。

4.金盐浓度过低

2、2月份为了节约金盐成本,金盐浓度曾一度低于0.4g/l,尔金盐控制范围为1.0-2.0g/l。金盐浓度低于控制范围后,易出现镍腐蚀的情况。

5.金面被字符油污染

从部分客诉退回的板件表面、纵切面SEM/EDS分析来看:

1、上锡不良表面分析:上锡发黑处及少锡(裸镍)部位eds分析发现存在 异常元素如C、O、Br、Si,上

锡OK处未发现异常;

2、切片分析:上锡不良切片之锡饱满处镍层存在粒界腐蚀,eds分析存在少量C、O元素,少锡部位eds分

析有C、O、Br、Si、元素,上锡OK切片镍界面eds分析存在C元素;

3、通过增加一次清洗来看,原本存在有上锡不良的异常,增加一次清洗后能有效的解决此异常;

4、白字中含有较多的C、O、Br、Si,可能为白字返工对金面的污染。

6.生产环境待进一步改善

目前生产线只有天花板具有抽风装置,热蒸汽在天花板顶上易出现冷凝现象,冷凝后形成污水掉落下来,容易出现污染药水的情况。

7.返工返修标识不清

1.通过了解,客户端的可焊性不良板,未上线前金面正常无氧化现象,但在过完一次回流后金面出现严重发红现象;

2.问题板过成品清洗线返清洗后取样验证无焊锡不良现象,传送速度2.0-2.5m/min,酸洗浓度控制在4-6%;

①取不良品型号的留底板进行无铅回流焊路过两次再做浸锡实验,浸锡参数同上,结果发现多处焊盘出现不上锡、少锡的现象;

②取不良品同型号的留底板,分别用浓度为5%的HCL溶液、异丙醇浸泡并用布擦拭金面后清洗烘干,对样品进行浸锡实验,参数同上,实验结果上锡良好。

3.对不良品做EDS分析,未发现异常元素

小结:

从分析结果看,无证据证明可焊性异常为焊盘污染导致,但确认通过返清洗的方式可解决可焊性不良异常;从现场记录来看,FQC返工返修板漏清洗问题存在管控漏洞,仍需提出改善。

四、改善效果措施与效果验证

1.新金缸药水镍层攻击大改善

每次新开金缸留取25L母液进行开缸,对比SEM分析结果发现,留取母液新开金缸生产的板做晶格分析要比未留母液生产要好。

2.镍沉积速率过快改善

A.改善措施

①严格管控镍缸保护电流,控制在1A以内;

②严格控制镍缸负载,控制在1A以内(可通过编程序时间镍缸3个飞把位同时在镍缸的时间,以减少镍缸长期处于高活性状态的时间);

③严格控制镍缸温度为78-80℃,针对个别型号易漏镀的生产板(对镍缸活性要求较高)通过调整温度来解决漏镀,且温度不超过84℃;

④取消镍缸自动添加系统中镍离子上升管理,镍离子浓度稳定控制在4.5g/l。

B.镍沉积速率统计

5月份不同镍缸MTO数化学镍沉积速度统计:

6月份每天化学镍平均沉积速率:

7月份每天化学镍平均沉积速率:

镍沉积速率小结:

①沉积速度随镍缸MTO数增加而呈下降趋势;

②5月份沉积速度值部分髙于标准值以上(标准值为每分钟 11微英寸);

③5月沉积速度平均值为每分钟10.53微英寸,处于标准值靠近上限;

④6月份沉积速度基本在控制范围内,月平均沉积速度为每分钟8.83微英寸;

⑤7月份沉积速度完全在标准范围内,月平均沉积速率为每分 钟8.47微英寸,处于标准范围偏下限;

改善后的镍晶体形貌

从上面的SEM图可以看出,镍的晶体结构已得到明显改善。

3.镍缸保护电流过高改善

措施

A 更换为原装316不锈钢材料加热管,并拆除放在主槽内的加热管。

B 固定加热管,保证与缸壁相连。

采取上述措施后,从5月份-至今,未再发生镍缸保护电流过高的情况。

进一步预防措施

A 严格执行镍缸在开缸前测电导率,清理缸内杂物。

B 整流器电压、线路由设备部每月定期校正并检査是否有线路老化、接 触不良等问题。

C循环管及过滤泵由设备部定期检査是否有堵塞。

4.金盐浓度过低改善

改善措施:

针对金盐浓度过低仍继续生产的事情,工艺根据实际情况并综合考虑成本,重新制定金盐浓度控制范围。

5.金面被字符油污染改善

1、保证沉镍金后产品的清洗效果以及存储环境,叠板运输方式严格执行插架,避免交叉污染;

2、选化板过手动退膜槽的时候,一定要严格控制时间,以及手动退膜槽的温度,浓度;去膜清洗线酸洗缸每生产3-4千尺更换,水洗槽确保每天更换;

3、字符翻洗板需要制定相关返工流程,并在板面增加标识,以便追溯;

4、成品清洗线速度由之前的3m/min更改为2.0-2.5m/min分钟,以确保清洗效果;

6.返工返修标识不清

对于返工返修板进行拆分流程卡进行单独管控,各流程由相关人员签名确认,并经FQA确认,以防止漏清洗。

五、待办事项

1、沉镍金线增加抽气装置,避免废气污染药水;

2、沉镍金新程式的更改并实验量产;

六、控制计划

ymf

-

PCB沉金板与镀金板的区别分析2012-10-07 7823

-

镍腐蚀改善PCB检测实验说明2021-10-15 12667

-

沉镍金可焊性不良分析及改善说明2021-10-20 6784

-

沉金PCB焊盘不润湿问题的分析方法2022-11-28 4163

-

pcb短路分析改善报告2023-08-29 2806

全部0条评论

快来发表一下你的评论吧 !