SEM&EDS分析在PCB失效分析中的应用

今日头条

描述

PCB失效原因越来越多,在以前看起来难以发现的问题,现在可以用扫描电子显微镜与能谱(SEM&EDS)分析出来。本文介绍了在PCB生产过程中利用SEM&EDS发现的三个较为经典的案例,介绍了该技术在实际解决问题过程中的关键作用。

PCB在生产过程中难免会出现这样或那样的问题,在没有扫描电子显微镜与能谱(SEM&EDS)之前,有些问题由于技术限制,难以找到真正的原因,给PCB失效分析和后续预防此类问题再次发生的工作带来了很大的困难。本文将根据我司在解决此类问题中的实际经验,介绍三个较为经典的案例供各位同仁参考和讨论。

SEM&EDS分析在PCB失效分析中的应用

1、PCB在生产过程中的失效分析

我司一客户在化学镍金的生产过程中,发现有少量孔内沉不上镍金,经过我司工程师现场跟进处理,改善前处理等均无效果,金相显微镜切片分析为点状露铜,根本找不出问题的根本原因。经我司研发中心电子扫描显微镜与能谱(SEM&EDS)分析如下

ZAF Method Standardless Quantitative Analysis

Fitting Coefficient : 0.1886

Element (keV) Mass% Error% Atom% Compound Mass% Cation K

C K 0.277 4.66 0.04 20.12 0.7974

O K 0.525 1.04 0.04 3.38 1.0017

S K 2.307 0.40 0.03 0.64 0.3479

Ni K 7.471 6.46 0.12 5.71 7.0770

Cu K 8.040 83.98 0.16 68.62 87.7347

Sn L 3.442 3.46 0.09 1.51 3.0412

Total 100.00 100.00

从上述检测报告中不难看出,EDS分析显示在露铜处发现有锡,并且占3.46%,重复分析依旧如此,原来是孔铜上粘附有锡导致化学镍金中沉不上镍金。在发现了问题的根源所在后,我们很容易分析到:在PCB制作过程中有锡的地方只有电镀纯锡保护线路镀层及表面处理热风整平(HAL),而该板并不是经过喷锡的返工板,故可以判定该板在蚀刻退锡过程中有孔内退锡不净的现象发生,从而导致孔内有锡残留沉不上镍金。

退锡不净的现象在PCB生产过程中常有发生,对于普通的喷锡(HAL)表面处理的板影响并不是很大,但对于化学镍金板的影响是致命的,在退锡后检验退锡是否干净是不可忽略的一道工序。

2、PCB在SMT贴片过程中的失效分析

我司一客户的化学镍金板在客户SMT贴片时被其客户整批退回,原因是在SMT贴片后发现其中一个批次的板有孔壁分离的现象,导致整批退货。

经分析,该批次的板在贴片前和贴片后均有部分孔有发生孔壁分离的现象,故可排除其客户在SMT贴片过程中的影响因素。

下面是其SMT贴片客户提供的金相显微镜图片:

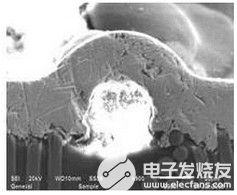

从图片上来看,有点状的凸起处明显分层,应该是孔壁有粘附物导致孔铜与孔壁分离,从分布来看,该污染物有点状的也有面状的。故从该切片图片来看,只能判定是该板在钻孔或是在PTH中受到外来污染,但究竟为何物有如此大的能耐?在我司研发中心电子扫描显微镜与能谱(SEM&EDS)分析下原形毕露。

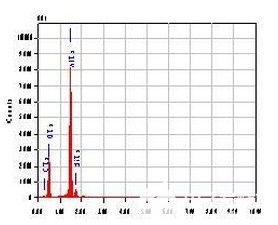

请看如下分析报告:

ZAF Method Standardless Quantitative Analysis

Fitting Coefficient : 0.1945

Element (keV) Mass% Error% Atom% Compound Mass% Cation K

C K 0.277 7.82 0.42 12.53 1.1049

O K 0.525 44.59 0.30 53.63 51.8657

Al K 1.486 43.86 0.17 31.28 44.4822

Si K 1.739 3.73 0.28 2.56 2.5472

Total

从该分析报告中可以看出,铝元素在局部某点的含量高达43.86%,同时取该板材做EDS分析,未发现有铝元素。故可以判定,该批板在钻孔工序或PTH工序受到外来污染。首先查看PTH生产现场和各药水均正常,排除在PTH中发生问题的可能,而在钻孔工序发现有员工操作不规范,从而导致铝片盖板中的铝经由钻咀带入,留在孔内所致。

怎样有效避免操作不当导致铝片盖板中的铝经由钻咀带入到孔壁并残留在孔里呢?经现场多次实验证实:在钻机本身各参数正常的情况下,吸尘真空度达不到要求时,发生的机率较大,所以保证钻房吸尘真空度能有效预防铝片盖板中的铝经由钻咀带入到孔壁并残留,是这一问题的有效解决方法。

3、PCB在化学镍金后可焊性不良分析

接到我司一客户反馈,我司化学镍金药水生产出来的板有部分可焊性不良。接到问题后,我司客户服务工程师立即赶赴生产现场,发现在线两个小批量的板有此现象,其它的板均正常。于是,取可焊性不良的板在金相显微镜下观察,观察后发现金面上有麻点,在未做化学镍金的板面上也有类似白色的麻点。于是,工程师怀疑为来料问题,但无法判断具体是什么物质导致。通过我司研发中心电子扫描显微镜与能谱(SEM&EDS)分析,使问题浮于水面:

ZAF Method Standardless Quantitative Analysis

Fitting Coefficient : 0.1992

Element (keV) Mass% Error% Atom% Compound Mass% Cation K

C K 0.277 19.16 0.05 33.39 5.4861

O K 0.525 38.10 0.08 49.83 42.3140

Na K 1.041 1.86 0.13 1.69 0.8685

P K 2.013 0.94 0.05 0.64 1.0866

Cl K 2.621 0.63 0.04 0.37 0.8196

K K 3.312 1.12 0.06 0.60 1.5480

Ni K 7.471 33.47 0.22 11.93 42.2353

Cu K 8.040 4.71 0.29 1.55 5.6419

Total 100.00 100.00

从以上数据分析不难发现,此问题的产生主要为外来物粘附于板面造成。追溯当天防焊生产记录和生产状况得知,防焊车间在下班前两小时已停水,而其中几款板因特急赶板,在显影机无进水的情况下勉强生产,显影水洗过脏导致显影液粘附于板面,从而导致可焊性不良。从上述EDS分析中也可以证实,其表面麻点结晶物主要为碳酸钠。

要解决此一问题,要求PCB工厂切忌在异常情况下生产,特别是在停水时,不可因为特急赶板而继续生产,以免造成不必要的损失。其问题的归纳也为操作问题导致。

在PCB生产过程中发生的种种问题,大都产生于操作过程中。而问题根源的查找,采用传统的手法往往不能发现问题的根源,从而不能达到预防问题再次发生之目的。经过电子扫描显微镜与能谱(SEM&EDS)分析能够更好的帮助我们分析PCB在生产制作过程中发生失效的根本原因,从而达到找出问题发生的根本原因以及预防问题再次发生的目标。

编辑:YYX

-

首样免费扫描电镜SEM-EDS测试分析【博仕检测】2024-03-01 7674

-

热分析技术在PCB失效分析中的应用2012-07-27 4064

-

PCB常用的失效分析技术2018-09-12 2385

-

超全面PCB失效分析2018-09-20 2110

-

PCB失效分析技术大全2018-11-28 2465

-

电子产品的失效原因分析2019-07-16 4501

-

行业检测工程师关于PCB失效预防及分析经验总结2019-10-30 2250

-

PCB/PCBA失效分析2020-02-25 3966

-

失效分析方法---PCB失效分析2020-03-10 3850

-

PCB失效分析详细项目及分析流程2020-04-03 3949

-

PCB线路板可靠性分析及失效分析2021-08-05 6595

-

热分析技术在PCB失效分析的应用2017-04-13 1061

-

对焊锡不良的PCB板做微观以及表面元素分析2021-10-15 7693

-

PCB熔锡不良失效分析2022-08-10 3144

-

实例分析 | 焊点开裂失效原因分析2022-12-30 5887

全部0条评论

快来发表一下你的评论吧 !