在OBC-PFC拓扑结构中SiC MOSFET有哪些优势

描述

根据Yole的预测,到2024年,碳化硅功率半导体市场规模将增长至20亿美元,2018-2024年期间的复合年增长率将高达29%。其中,汽车市场无疑是最重要的驱动因素,预计2024年,碳化硅功率半导体市场中的汽车市场份额将达到50%以上。

博世碳化硅产品于2019正式推向市场。产品包括SiC芯片裸片,主要应用于电驱动的功率模块;还包括SiC MOSFET分立器件,面向车载充电器OBC与DC-DC转换模块,分立器件有TO247-3/4、TO263-7(D2-PAK-7)两种封装方式。

博世SiC MOSFET 在OBC的应用中可支持100KHz以上的开关频率,功率输出范围3.3kW至22kW。

目前,电动汽车车载充电器电路一般采用AC/DC PFC和DC/DC 变换器相结合的结构。交流电输入后经过二极管整流,通过功率因数校正(Power Factor Correction,PFC)电路得到直流母线电压,最后通过DC/DC变换到满足电池充电要求的输出电压与电流。本文将结合PFC电路的拓扑结构,介绍在设计中使用博世SiC MOSFET的优势。

PFC的设计首先需要满足很高的功率因数(PF),如果整个OBC的效率要达到96%要求,那么PFC的效率至少要在98%以上;其次需要最大限度地减少电流失真对电网的影响。

在传统的BOOST 有桥PFC中,交流输入电压经过全波整流,然后经由电感L、开关管S和快速二极管D组成的BOOST电路,从而输出恒定的直流电压。通过对开关管S的SPWM调制,可以将电感L上的电流控制为正弦波,并跟踪输入电压相位,从而实现功率因数的校正。不足的是,传统BOOST 有桥PFC电路,工作在正负半周的主电流都经过2个整流二极管,使得电路的通态损耗较高,约占输入功率的1.5-2%。

为了提高效率,无桥PFC拓扑结构的应用越来越多:通过移除全波整流电路,来减少相关器件的损耗。双BOOST无桥PFC拓扑结构如图4所示,采用了两套独立的BOOST电路,主电流在正负半周只流过一个整流二极管D3或D4,减少了传导损耗,提高了效率。但也由此带来了器件数量多、电感利用率低的问题。

现阶段比较流行的是采用图腾柱BOOST无桥PFC的拓扑结构(见图5)。通过表1的比较可以发现,图腾柱PFC移除了快恢复二极管,是BOOST 无桥PFC拓扑中最简单的,也是效率最高的一种结构。在此结构中,由于两个开关管的体二极管代替了传统的PFC中的快恢复二极管,作为续流二极管。而一般的Si MOSFET以及超级结型MOSFET反向恢复特性都不太理想,其较高的反向恢复电荷Qrr会导致过大的恢复损耗。所以,不适合在电流连续模式(CCM)下使用,只适合工作在断续模式(DCM)或者临界模式(CRM),即中小功率的场合,限制了图腾柱BOOST无桥PFC的应用范围。

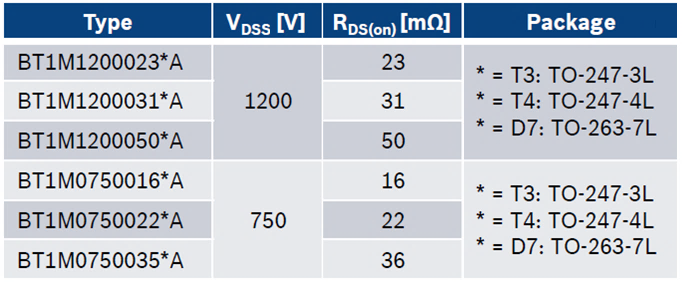

目前,宽禁带半导体(尤其是SiC MOSFET)的发展解决了体二极管反向恢复问题。如图6所示,SiC MOSFET 与Si 以及超级结MOSFET相比具有更小的Qrr参数,即反向恢复电流与恢复损耗小。博世推出的1200V和750V两个电压等级的SiC MOSFET系列产品(见表2),具备了良好的反向恢复特性。支持图腾柱BOOST无桥PFC工作在连续模式下,满足高效率的同时也为大功率OBC的设计提供了一种器件选择。

表2 Bosch SiC MOSFET 产品系列

博世拥有超过50年的汽车半导体经验以及覆盖全价值链的研发和供应商体系,同时拥有汽车标准级的硅晶圆工厂和对于汽车客户的快速响应能力。博世涉足车规级碳化硅领域,将持续推动技术创新,不断提升产品性能。未来,博世的碳化硅产品无疑会引领电动车和混合动力汽车的控制系统,即功率电子器件的发展。

责任编辑:haq

-

国产SiC MOSFET在T型三电平拓扑中的应用分析2025-02-24 1019

-

用于车载充电器应用的1200V SiC MOSFET模块使用指南2023-06-08 2523

-

图腾柱无桥PFC中混合碳化硅分立器件的应用2023-02-28 2145

-

如何设计基于SiC-MOSFET的6.6kW双向电动汽车车载充电器?2023-02-27 13975

-

用于PFC的碳化硅MOSFET介绍2023-02-22 10148

-

SiC-MOSFET器件结构和特征2023-02-07 1440

-

SiC MOSFET在汽车车载充电中的应用2022-05-06 2462

-

设计基于SiC-MOSFET的6.6kW双向EV车载充电器2019-10-25 6546

-

浅析SiC-MOSFET2019-09-17 6293

-

SiC-MOSFET有什么优点2019-04-09 4527

-

沟槽结构SiC-MOSFET与实际产品2018-12-05 4692

-

SiC-MOSFET功率晶体管的结构与特征比较2018-11-30 5440

全部0条评论

快来发表一下你的评论吧 !