800V电驱动系统助力新能源汽车产业快速发展

描述

【哔哥哔特导读】为了解决消费者对新能源汽车充电速度的焦虑,进一步提高电池续航能力,800V电驱动系统目前已在市场引起广泛关注。

编者按:

受国家政策和市场的影响,目前新能源汽车已经越来越普及,与其配套的充电桩等基础设备也正逐步建设完善。相对而言,电驱动系统的电压越高,电流输出越快,而当前新能源汽车电池充电时间长的问题长期为市场诟病,消费者对其充电速度已产生一定的焦虑。为了更好地适应新能源汽车快充需求,提高电池里程续航效率,800V电驱动系统应运而生,一经上市,便受到了行业的广泛关注。

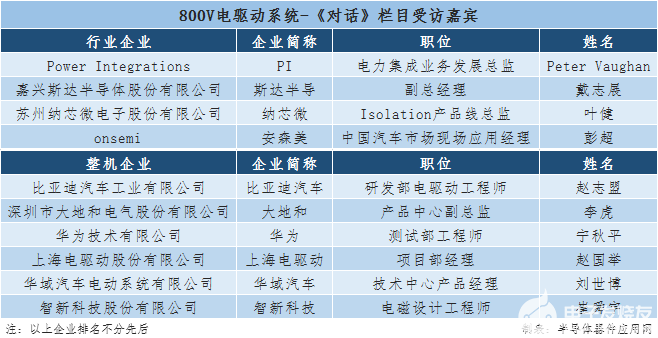

半导体器件应用网本期《对话》栏目将针对800V电驱动系统的主题展开技术、应用以及市场等方面的进一步了解,同时邀请到新能源汽车高压快充行业的成熟企业的资深人士一同探讨,共同揭开新能源汽车高压快充的应用情况。

本期《对话》问题导览:

1.据您了解,目前800V电驱动系统的技术面临哪些挑战?是否有相应的解决措施?

2.800V电驱动系统在电机和电控方面的设计方向是什么?目前需要解决哪些方面的问题?

3.您如何看待800V电驱动系统的电磁兼容问题?为什么?

4.采用800V电驱动系统对汽车的逆变器技术带来哪些挑战?贵公司有何解决方案?

5.在800V电驱动系统的应用中,贵公司对上游厂商有什么诉求?

6.随着800V电压的提高,作为上游厂商,您对功率器件的兼容性、可靠性的要求以及绝缘材料、元器件(如电容、线缆)的性能提升问题怎么看?贵公司有什么建议或解决措施?

7.谈谈800V电驱动系统应用的市场趋势。

本期《对话》受访嘉宾

1.据您了解,目前800V电驱动系统的技术面临哪些挑战?是否有相应的解决措施?

比亚迪汽车赵志盟:新能源汽车电驱动系统由原来的300V、600V提升到现在的800V,首先功率器件的电压平台要同步往上提,然后高压线、电机的设计等相应的配套设施都要进行优化。目前从电驱动系统的功率器件来说,企业基本上还在使用1200V的模块,可能后面会选择电压更高的功率模块。然后电缆方面,很多企业只是加强它的绝缘特性,并没有做一些特殊的设计。

大地和李虎:目前整个新能源汽车行业,确实有很多主机厂家在往800V方向去做。因为现有的这套系统,很多零部件可能是基于380V或者500V开发的,但是它提到800V高压之后,会带来很多的问题。整个车电气系统的绝缘,相应的配套零部件以及整个工艺体系,可能都会面临着升级。电控方面,主要还是模块在高压之后带来的EMC影响,同时电力转速提升之后,电机可能对轴承造成损害,整个系统的驱动就会有些问题。

华为宁秋平:当然有挑战。800V电驱动系统对电芯的生产工艺要求很高的,同时涉及电池一致性的问题。因为800V电驱动系统方案涉及电池的串联数量比较多,存在一个电池与另外一个电池的差异性。差异性越大,对后台电池使用寿命的影响也就越大。

关于相关的解决措施,我觉得主要从电池的生产工艺上进行管控。其次,当电池的差异性较大时,800V电驱动系统需要有一个主动的均衡功能进去,使得新能源汽车的管理系统进行自动调控,达到一个均衡的状态。

智新科技崔舜宇:主要是绝缘性的问题,包括电机的电磁线可能对于高压电机来讲,也是最主要和关注的点。但这里可以选择一些耐电压较高的电磁线或者增加绝缘子的厚度,以提高它的绝缘性能。

上海电驱动赵国举:因为800V电驱动系统功率等级在升高,功率器件上大家比较倾向于做碳化硅模块,而模块方面可能有些技术或者新的平台都还是在探索。我觉得这些挑战应该会比较大,但是单从800V电驱动系统的技术上来讲,应该还没有太大的问题。

目前碳化硅模块焊接和封装技术比较倾向于国产化,但国产化的技术成熟度没有国外的那么好。应该来讲,这方面不光是电控需要提升,而且整个模块的供应商都应该要做一个提升。

PI Peter Vaughan:这是个非常好的问题。从根本上说,高压系统电压从400V转变为800V需要改变每一个连接部件——从电池组BMS、连接器、保险丝和接触器到驱动逆变器功率半导体Si IGBT或SiC MOSFET。也许不那么明显的是,高压子系统的工作电压范围增大了,而不仅仅按比例增加了。以驱动逆变器的应急电源(EPS)为例。这个输出功率10W到30W的变换器在高压系统电压下工作,与输出电压12V的变换器一起,为驱动电子器件提供了一个冗余的供电电源。在失去任何一个电源的情况下,都能保持对逆变器的控制。这样有利于车辆安全减速,限制可能导致EOS的直流电压过冲,并确保直流母线电容放电到安全水平。

对于400V电驱动系统,其应急电源的电压通常规定在30V至500V之间,而对于800V电驱动系统,最大电压增加到约1000V。然而,较低的电压仍然保持在30V,以确保直流母线可以放电到这个水平,需要提供加强绝缘(以便将12V和高压系统进行电气隔离),用于隔离反馈的光耦因其高FIT失效率(100+)而不被接受。因为400V电驱动系统开发的解决方案是分立型的,这会显著增加元件数。初级侧调整(以避免光耦)在过去是有效的,但因存在输出电压变化,需要使用后级稳压电路,进而增加更多元件。

现在有一个更优良的解决方案,基于InnoSwitch™3-AQ IC实现。IC本身可以桥接隔离带,并且内部FluxLink™反馈提供从低压侧到高压侧的通信。这样可实现近乎完美的输出调整率;该IC可以从30V进行工作,无需额外的外部电路,并且可以在高达1200VDC输入的方案中工作。

斯达半导戴志展:采用电池作为储能与电能转换的电力电子系统面临的主要问题和解决方案是基本一样的。也就是如何能达到快速充电与持久放电的两个主要的转换技术,从传统400V提升至800V的电压系统的初衷,是传统利用提高压电压的方式。如果维持了充电电流(充电线的电缆与使用的半导体开关器件的电流额定),则可以增加充电的功率,同时也可以让放电的功率增加。如果充放电功率维持相同, 则可以因为更高的电压后,利用更小的电流传输, 来达到更低的线损,从而提高效率。但换来的问题是电池组连接器、保险丝和电缆, 乃至电机和电机的绕组都需要大的电气绝缘强度来保证操作时的安全,同时局部放电的问题,还有在电压增加的同时。如果采用同样的转换技术则dv/t的问题也会相对凸显。

这些问题以目前的技术来看,都已经有很完备的技术可以来应对, 所以主要的挑战还是带来的好处是否能符合实现的成本的增加。 在充电方面, 800V电驱动系统电池组需要两倍数量的串联电池,因此需要两倍数量的电池管理系统(BMS)电压检测通道。400V和800V电驱动系统电池组的BMS 成本之间的近似关系。假设400V电池组使用96个串联电池,800V电驱动系统电池组使用192个串联电池,利用简单的公式估算的结果, 那么800V电池组的BMS总成本为400V电池组的1.4倍。

电流感测器和接触器成本基于LEM CAB 500汽车电流感测器和TE Connectivity EV200 接触器的定价;考虑到週边组件、印刷电路板、连接器和布线成本,基于特定假设,800V 电驱动系统电池组BMS的成本将不可避免地更高,大约高出1/3或200美元的成本。当然800V电驱动系统电池组,在电池组和牵引逆变器、快速充电端口和其他HV系统之间传输电力的直流电缆的横截面积可以减少,从而导致车辆品质有所减少。以使用3/0 AWG铜缆为例,对于800V电驱动系统,将此电缆面积减少一半至一根AWG 电缆,对于每米长的正极和负极电缆,可减少0.76 kg的铜质量。

2.800V电驱动系统在电机和电控方面的设计方向是什么?目前需要解决哪些方面的问题?

比亚迪汽车赵志盟:我觉得现在新能源汽车之所以使用800V电驱动系统,首先它有一个特点,就是可以支持后面的快充设计。因为快充的充电时间跟功率有关。如果提高电流,那么线缆的直径要变得很粗,同时可能要使用多个模块进行并联,所以目前是走到另外一个方向,就是把电压抬高,这样电流基本上可以降低,然后把工艺提上去。

大地和李虎:因为目前800V电驱动系统EMC可能主要还是增加一些磁环或者抑制共模电流,然后轴承端可能会去做一些绝缘或者导电探刷去解决这种问题。

智新科技崔舜宇:电机方面,无非就是把一些材料的绝缘性能提高,就应该是没有问题;电控方面,可能会主要采用IT体系。

上海电驱动赵国举:第一方面是提高功率密度,这对800V电驱动系统的电机和电控应该都会有要求,我个人认为是一个综合性的问题。第二方面是体积要变小,集成化程度更高。另外还会涉及充电的一些模块和技术,比如OBC、DC-DC等整个系统的配套都要相应地做出改善。

华域汽车刘世博:目前800V电驱动系统电机架构设计方向都已经比较明确了。电控方面,就是碳化硅,然后电机方向就是一个高压的绝缘系统,外加一个油冷系统,现在大家都在往这个方向走。另外高压之后,整个电驱动系统的功率就上去了,需要一个高转速高功率的平台。而电机驱动方向,散热是一个大问题。

PI Peter Vaughan:总体而言,即使传动系统是电动的,但汽车的主要目标仍然是一致的,即让设计更简单、体积更小,并且(在系统级别)成本更低。我特意添加了“在系统级别”,因为在某些部分增加成本可以带来整体的成本节省。例如,相较于IGBT,使用碳化硅MOSFET可以实现较低容量的电池组,但能达到相同的续航能力,这是由于基于碳化硅的逆变器的效率较高。对于800V电动汽车的大规模普及,关键问题是成本和基础设施。

目前,800V电动汽车占据了高端市场,因为该细分市场对成本不太敏感,而且消费者看到了性能改进的价值。为了扩展到售价更低的细分市场,所有系统元件都必须降低成本曲线,但其中最突出的是碳化硅1200V MOSFET的成本。该元件会使800V逆变器的成本增加100美元,因此是一个备受关注的领域。有朝一日,氮化镓将能取代碳化硅或潜在的硅IGBT,这将是一件有趣的事。

斯达半导戴志展:针对800V电驱动系统 母线需要提升所使用的功率半导体器件的电压额定,进而导通损耗会伴随提高,开关速度变慢也让切换损失进一步提高,另外高母线电压的dv/dt与高输出谐波的问题,电控部分比较好的方式是采用三电平的逆变拓朴方式来实现。但三电平方案除了控制复杂外,还有许多传统二电平逆变系统不会遇到的问题需要克服,国内电机控制的工程人员不管是控制逻辑或硬体实现,还是不太能驾驭。

但采用二电平方案, 如果还是采用传统的IGBT作为功率开关已经很难体现800V系统的优势,所以SiC MOSFET 变成为了一个必然的选择。但SiC的价格,门极的可靠性,反并联二极管的高导通压降,突波电流的耐受度,驱动时需直接利用可变驱动来切换损耗和dv/dt 的控制得到一个较佳的平衡点等等,就变成了非常关键而必须解决的的问题。

对于电机,由于在弱磁区增加电机功率,更高的直流母线电压将导致更高的功率密度。然而,由于更高的机械应力(来自更高的转速)和防止 PD 的需要,电机设计也会变得更加复杂。

3.您如何看待800V电驱动系统的电磁兼容问题?为什么?

比亚迪汽车赵志盟:因为目前800V电驱动系统可能除了电压比较高的情况下,会引起一些干扰,然后很多平台可能会用一些快速开关的器件,它的一些相关设计可能会涉及EMI设计和磁性元件的应用。

上海电驱动赵国举:据了解,目前大部分的开发方向都是想形成BMS平台化,能够从低压一直兼容到800V。因为它的适用性可能会更高,A级到B级等不同的车型都能够去兼容。对于整车来讲,我觉得成本开发应该会大大地降低。

华域汽车刘世博:确实是个大问题。信号干扰和轴承腐蚀都是800V电驱动系统未来待解决的问题。说实话,这些都是大家可以看到的一个前瞻性的风险。现在大家都在做,但是好像都没有结果。

PI Peter Vaughan:在电磁兼容性方面,我们只考虑辐射。诚然,由于效率高低直接关乎车辆成本(给定范围内的电池组容量),人们强烈希望将逆变器的开关损耗降至最低。向800V和1.2kV耐压碳化硅MOSFET的转移,导致dv和di/dt转换加快,从而导致辐射增加的可能性。这里的挑战其实是在逆变器内部。我这么说是因为“缩小尺寸”的目标会带来额外的好处。将电机和逆变器合并为一个单元,就无需接线,电源连接可以通过母线在内部完成。这样既将连接置于逆变器的金属外壳内,又可减少表面积和环路面积——最大限度地降低逆变器外部的影响。

位于HV DC输入端的内部EMI滤波器仍必须进行物理布置,使其不被旁路,但我认为栅极驱动器的布局和信号完整性是更大的挑战。同样,“简化设计”的目标也很有帮助。提高集成度,从而减少逆变器PCBA上的元件数量,也有助于设计者提高元件放置的灵活性,同时也能达到“简化设计”的目标。

4.采用800V电驱动系统对汽车的逆变器技术带来哪些挑战?贵公司有何解决方案?

比亚迪汽车赵志盟:首先,刚才提到的电磁兼容设计对逆变器来说也是一个难题和挑战。因为以前的平台基本上用650V,750V或者900V的功率模块,可以满足以前车的电控需求。目前电驱动系统平台往上提到800V或者1200V,它的用量可能是不太足够。如果是电流也高的情况下,那么1200V可能就不太合适。除非提高可靠性方面的一些设计,但这也是个挑战。

智新科技崔舜宇:由于高频的开关损耗可能会比较大,所以现在采用的碳化硅材料,可能就会降低它的损耗。

上海电驱动赵国举:这个专业上还真不好说,但是我觉得现在目前主要面临的问题,一是功率器件的选型设计,需要考虑电磁干扰,即电池EMC,这对元器件的考验应该也会比较大。二是对于匹配电机控制方面,我觉得都是要去考虑的。

因为800V电驱动系统需要提高功率密度,在焊接技术上面,一般电控模块会考虑双面焊接冷却技术,这可能对它的散热影响更好,同时可以减小减速器的体积,整个功率密度也会提升比较大。对于芯片的选型设计,我们基本上选用一些兼容性更强的芯片。

华域汽车刘世博:肯定是挑战很大的。因为逆变器,一个是可能技术方面需要重组了,因为整个的碳化硅结构,从硬件到软件都颠覆了此前的系统。目前华域汽车800V电驱动系统也是在启动过程中,也是在着手点解决碳化硅,有空计算法,还有整个硬件排布问题,包括电机方面的ECM、高压绝缘系统也在同步推进中,都是在实验阶段。

PI Peter Vaughan:Power Integrations拥有一系列汽车级功率IC产品,这些产品可在400V至1200V的输入电压范围内工作。这包括非隔离降压式变换器和反激式变换器。具体到逆变器,InnoSwitch3-AQ系列是独一无二的。IC本身提供隔离带之间的加强绝缘(HV DC到LV (12V)区域)。其优点包括直接输出电压检测,因此调整精度非常高,同步整流可降低成本并提高效率,并且能够产生单路或多路输出,无需后级DC/DC变换器。我们还有一系列具有极低Qrr、软恢复特性的Qspeed™二极管,它们非常适合车载充电器,可提供比超快速硅二极管更高的性能,并且成本低于碳化硅二极管。

然而,可能鲜为人知的是,十多年来,Power Integrations已面向高可靠性的牵引、风电和发电应用出品一系列门极驱动器板级产品。这些经验和知识已经直接融入到我们的汽车门极驱动器IC的开发中。这些产品可提供极少的元件数量和先进的功能,这在驱动需要更加严格的碳化硅MOSFET时尤为重要,可避免在瞬态故障条件下出现故障。

纳芯微叶健:800V电驱动系统使得系统具有更高的瞬态共模干扰,对于逆变器的隔离驱动芯片来说,需要能够承受超过100kV/us的共模瞬态干扰,不然驱动信号容易出错,导致上下桥臂的功率管直通。纳芯微推出的车规级隔离驱动芯片,抗共模瞬态干扰能力CMTI大于100kV/us,满足800V系统抗干扰的要求,解决了系统工程师的困惑。

安森美彭超:800V电驱动系统中的逆变器需要使用更高耐压的功率模块和门极驱动电路。安森美(onsemi)推出了适合800V系统的1200V碳化硅功率器件和模块,以及IGBT模块,可以覆盖从100kW到300 KW的应用。同时安森美也可提供一系列的适合驱动IGBT或碳化硅器件的高压隔离门极驱动芯片配套使用。目前正在陆续量产的最新一代碳化硅器件,比第一代的开关损耗和导通损耗更低,可靠性更高。

5.在800V电驱动系统的应用中,贵公司对上游厂商有什么诉求?

比亚迪汽车赵志盟:首先整个800V电驱动系统来说,里面涉及与电压相关的功率器件以及相应的一些电容、接纳件和线缆。功率模块方面,在高压的情况下,它的可靠性要提升,尽量在1200V的模块还能够继续使用,兼容后面的800V平台。对线缆的要求,首先是因为800V的CM提高,我相信测试电压都要提高,它的绝缘特性也要进一步的提升。然后还有一个主要是母线电容,现在规格也基本上是800~900V左右,如果用在800V平台,电容的电压也要往前,这也是一个新需求。

智新科技崔舜宇:肯定是要求觉得供应商对这些绝缘材料的技术及其工艺要做一定的提升。如果这些都做不了,性能肯定是达不到的。至于材料,肯定是要研发新材料,并且能够秉承高耐电压的性能以及实现油冷保护;然后工艺上也有新的工艺,才能把这种技术融合在一起。

上海电驱动赵国举:我们现在比较倾向于碳化硅模块技术,因为它可能在以后的协议上表现得更好一点。但是现在的瓶颈还是在价格上,2~3年后如果价格能降下来,整个竞争性还是比较大的。

6.随着800V电压的提高,作为上游厂商,您对功率器件的兼容性、可靠性的要求以及元器件(如电容、线缆)的性能提升问题怎么看?贵公司有什么建议或解决措施?

PI Peter Vaughan:我认为没必要做出妥协。我非常欣赏汽车行业对电动汽车发展的大力推动,即使是在800V的电压下,电动汽车的预期可靠性与内燃机驱动车辆几乎毫无差别。在某些方面,对电动汽车可靠性的预期只会随着自动驾驶改变乘用车的应用范围界限(mission profile)而增加,因为在车辆的整个生命周期中将会有更多的带载时间。作为供应商,我们有责任满足并超越这些目标,但有一点非常明确:更高的集成度和更少的元件总数能提高可靠性。

纳芯微叶健:随着800V电压的提高,系统需要更高的原副边绝缘耐压需求。这主要体现在两个方面,一个是绝缘工作电压。对于800V电压的系统来说,其跨隔离带的隔离芯片需要承受至少800V的绝缘工作电压,保证至少15-20年的工作寿命。另外隔离芯片的外部爬电距离的要求也比之前有了很大提高。

纳芯微有全系列的车规级的加强隔离的数字隔离芯片,包含了数字隔离器、隔离驱动、隔离电压电流采样芯片。这些数字隔离芯片能够承受超过1500V的绝缘工作电压,完全满足800V电驱动系统的要求。另外芯片的绝缘材料CTI等级达到I级,具有8mm的爬电距离,可以满足800V电驱动系统要求的同时使得系统更加小型化,集成度更高。

安森美彭超:目前,功率器件从外形上既有可以互相兼容的封装,也有差异化的封装。相较于3相全桥模块,安森美的双面水冷IGBT半桥是具有更高可靠性,更低寄生电感,更紧凑外形,更智能(IGBT内集成了结温和电流检测),输出功率更有灵活性(模块可并联提升输出功率)的技术,能更好地应对800V电驱动系统带来的高dv/dt。外形尺寸相同的碳化硅半桥模块也拥有更高可靠性,更低寄生电感的优势,尤其是低寄生电感能把碳化硅开关速度快的优点更好地发挥出来,进一步优化系统能效。

7.谈谈800V电驱动系统应用的市场趋势。

比亚迪汽车赵志盟:目前800V电驱动系统主要是支持快充,然后保时捷首先使用了800V的平台,对这个市场还是有点影响。所以后面市场应用的话,一些功率比较大或者定位比较高端的车型会用这样的一套系统,毕竟800V电驱动系统成本上还是有所增加的。目前800V电驱动系统除了主要是用在新能源汽车上,与其配套的充电桩也可以适用。因为它毕竟是电池的,乘用车的电压太高,但为了保证充电功率,充电桩的电源会往上抬。

PI Peter Vaughan:我认为,汽车行业将会继续增加使用800V架构的乘用车车型数量,但由于成本结构较低,400V将继续生产。向消费者解释400V与800V相比较时的技术优势可能有些难度,但每个人都明白的一个方面是充电时间。800V可以提供一种用户体验,更接近于在长途旅行时为内燃机汽车的油箱加油。必须停车10分钟与20分钟在感知上有显着差异。然而,还有另一个方面—— 800V超高速(>200kW)充电设施需要达到一定的密度,随处可见,方便使用。也许不经意间,这也将有助于降低车辆的成本。当人们觉得他们只需停10分钟充电就能完成一次长途旅行,而且充电站随处可见时,那么实际的车辆续航能力,也就是电池尺寸,就可以减少。最重要的是,缩小电池尺寸可以大幅降低车辆成本,这本身又会促进电动汽车的推广和普及。

智新科技崔舜宇:其实,目前市场上高压电驱动系统可能还比较少,主要原因一是绝缘系统,二是绝缘材料很难解决。如果这些问题都解决了,以后乘用车或者商用车肯定都会使用高压电驱动系统。毕竟采用高压以后,充电的时间会大大缩短。

上海电驱动赵国举:现在新能源汽车越来越普遍了,而汽车充电时间一般慢充8个小时,快充1个半小时。我觉得通过800V的高压技术解决用户的快速充电焦虑,是一个很大的优势。我觉得未来国家的行业倾向,以及充电桩的普及,以后充电桩设计和技术发展可能都会往750V到1000V高电压的方向去考虑。

华域汽车刘世博:怎么说,有需求就有趋势。现在既然有需求放在那里,而且能解决电动车的一大软肋——充电速度,所以800V电驱动系统肯定会走下去的,而且后面会越走越远,它的驱动系统可能比800V还会更高。整体来讲,我还是比较看好800V电驱动系统的市场应用。

安森美彭超:提高电池母线电压能提高充电速度,降低功率线损耗和成本,提高系统效率,各大厂商都大力投入研发。1200V的碳化硅对比IGBT有约4%的能效优势,可以转化为续航里程或电池容量,是提升系统性能的必然选择。安森美作为功率器件的领先供应商在碳化硅器件上投入巨大,收购了GTAT后成为拥有从晶体生长到晶圆设计,制造,封装的全流程生产能力。

结语

800V电驱动系统目前已被越来越多的汽车制造商逐步实现,用以减小系统尺寸和重量的同时也延长了新能源汽车续航里程距离,并显著提高其充电速度。800V电驱动系统平台化的发展趋势也越来越明显。

值得一提的是,功率器件碳化硅在新能源汽车的车载充电器、充电桩与电机驱动等应用具有实现高功率密度与优化系统总成本的优点,其技术可以有效地提升800V电驱动系统电机和电控的整体效率,满足应用的兼容性和可靠性要求。两者结合是未来新能源汽车技术发展的必然趋势。

未来,随着碳化硅技术工艺、电磁兼容性能、逆变器技术以及绝缘材料和元器件集成性能的提高,800V电驱动系统将会逐步朝着高效率、高性能、高可靠性、低成本等方向发展。与此同时,新能源汽车也将具有更长续航里程、更便捷、更低成本等优势。

本文为哔哥哔特资讯原创文章,如需转载请在文前注明来源

编辑:fqj

-

【换道赛车:新能源汽车的中国道路 | 阅读体验】 新能源到底新在何处?新能源在国内如何发展?2024-03-19 1289

-

【换道赛车:新能源汽车的中国道路 | 阅读体验】1.汽车产业大变局2024-03-04 5380

-

名单公布【书籍评测活动NO.27】换道赛车:新能源汽车的中国道路2024-01-18 3739

-

新能源汽车产业中,笙泉MCU的应用 (充电枪/桩)2023-11-23 13830

-

新能源汽车800v快充技术分析2023-08-14 1301

-

新能源电驱动系统的关键技术与发展~我们共同聚焦2023-07-12 2482

-

碳化硅器件如何助力新能源汽车800V快速发展2022-09-02 2158

-

新能源汽车向800V高压平台转换对电子元器件产品的影响2022-08-02 5110

-

氮化硅陶瓷基板助力新能源汽车市场2021-01-21 1132

-

鑫芯源新能源汽车动力电池包设计要求与标准2020-06-07 1072

-

中国的新能源汽车产业_已经成为全球新能源汽车产业发展的风向标2018-01-23 5555

-

2017第七届中国(杭州)国际新能源汽车产业展览会2017-07-07 2444

-

2017年第七届中国(杭州)国际新能源汽车产业展览会2017-06-30 3041

-

中国新能源汽车驱动发展2016-01-27 6476

全部0条评论

快来发表一下你的评论吧 !