工业4.0的工厂自动化系统通常主要包括三个层级的设备

描述

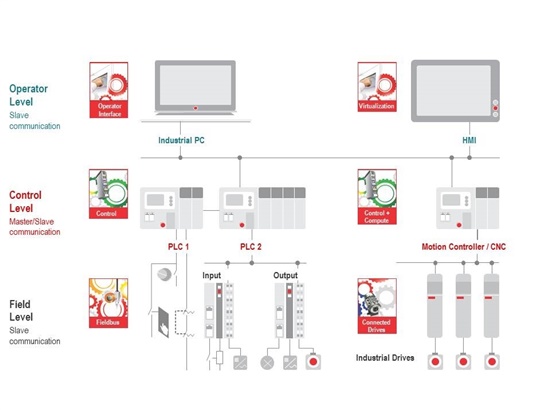

针对工业4.0的工厂自动化系统通常主要包括三个层级的设备,用于驱动实时通信和控制:

在现场层级,I/O模块、制动器和驱动器负责工厂内的物理运作;

在控制层级,可编程逻辑控制器(PLC)或计算机数控(CNC)负责从现场级搜集信息并向现场发出指令;

在操作员层级,人机界面(HMI)设备与操作员交互通信,同时操作员可以发出指令。

每一个层级都需要经优化的硬件和软件解决方案来解决各自所面临的严峻设计挑战。其中,涉及到控制层级的挑战尤其难以解决。

由于通过一个控制器所支持的节点数量正在逐渐增加,除了能耗、长电源使用寿命和可靠性要求等与所有工业自动化设计相关的挑战外,控制级设备的设计人员还面临着某些特定的挑战。更多的支持节点数量意味着整个工厂解决方案内所需的控制器数量就应该越少,以创建一个性价比更高的自动化解决方案,或者这些增加的节点都可以在工厂在得以应用,从而实现更高的自动化程度。然而,随着支持的节点数量越来越多,处理器的性能也必须要同比提升,并且在此情况下仍然保持足够低的功耗,这样才可以避免增加封装的尺寸。此外,大多数PLC在设计时都不需要添加风扇,因此功率损耗是设计方面的一个关键。

由于PLC和CNC同时控制工厂内的大量节点或功能,所以它们运营的实时性至关重要。对于一个解决方案而言,实现精准的定时需要两个部分:一个是实时操作系统,另一个则是针对工业通信的灵活时间感知外设。实时操作系统(RTOS)在这些设备中被用于决策和控制延时,以满足关键定时的需求。商用RTOS在工业控制领域中的广泛应用已经长达数年,同时其在RT Linux®解决方案中的兴趣也在不断增加,这些解决方案在添加了工业自动化应用所需的时间感知和决策能力的同时,还具有Linux大型开源社区的全部优势。

对于实时解决方案的通信外设部分而言,主要的需求是通过一个即使在需要增加节点数量的情况下,也能实现低延迟和较短协议周期时间的方法来支持工业现场的总线协议。当在单个设计中必须支持多个现场总线标准时,这会变成一个更加复杂的难题。为了使终端产品与EtherCAT、PROFINET、以太网/IP等多个也许已经在工厂中使用的标准兼容,多协议支持是必须的。通过硬件 (ASIC) 来满足多协议支持是比较复杂的,其原因在于每个协议都可能需要属于其自己的专门ASIC,因此每个支持的现场总线都需要不同的电路板设计。如果采用可编程方法的话,问题可能会变得简单一些。在这些方法中,只需进行软件或固件更改即可实现现场总线协议的变更。

为了使这个实时通信解决方案更加方便快捷,控制器需要大量外设接口,这是因为它们需要在多个层级上与工厂内的现场总线网络、连接I/O的背板、制动器、驱动器或者其它控制器,以及那些使用OPC UA等协议进行数据采集来实现工厂诊断功能的服务器进行通信。所有这一切都需要用到大量的外设接口,特别是以太网接口。此外,还需要一个灵活的且可编程的通信解决方案。

针对Sitara™ AM572x处理器的TMDXIDK5728工业开发套件(IDK)现在已经开始对外提供,用来评估控制层级工厂自动化解决方案。AM572x dual-core ARM® Cortex®-A15 处理器非常适合用于工业应用,这是因为它可以支持工业温度范围,实现高达100000小时的超长使用寿命,同时拥有实时软件支持和大量的外设,例如针对可编程工业通信的双PRU-ICSS(处理器实时单元—工业通信子系统)。TMDXIDK5728提供4个以太网端口,其中2个可来自千兆交换机,另外2个可来自PRU-ICSS(默认配置),或者4个端口均来自PRU-ICSS。TMDXIDK5728能够基于AM57x评估TI针对工业现场总线协议最新发布的解决方案,这些解决方案由Processor-SDK-RTOS中的PRU-ICSS-INDUSTRIAL-SW提供。此外,提供TMDXIDK5728还能够运行Processor-SDK-Linux-RT软件包,该软件包可提供TI主线Linux内核上经优化的RT Preempt补丁包,以实现实时工业自动化应用的开发。

审核编辑:何安

- 相关推荐

- 热点推荐

- 工业

-

工业4.0与智能化,全球新工业革命的标准之争。2016-03-07 3984

-

控制层级工厂自动化解决方案2018-08-29 3364

-

工业过渡:实现可信的工业自动化2018-10-25 1968

-

工厂搞自动化升级要避免5大误区2018-12-14 3399

-

工业自动化系统的原理及挑战说明2020-04-22 3867

-

资料下载:FA 工业自动化设备设计基础2021-07-05 3105

-

用于自动化和控制的嵌入式系统是什么2021-12-22 909

-

控制级设计在智能工厂自动化系统中面临的挑战汇总2022-11-16 995

-

配电自动化系统主要由什么组成?有哪些特点?2023-04-10 1910

-

工厂自动化系统分享2023-09-07 766

-

工业4.0的三个高度化技术特征2020-01-01 4057

-

工业4.0和工业物联网正推动工业自动化和智能工厂升级2021-05-17 3545

-

简述控制级设计在智能工厂自动化系统中所面临的挑战2022-01-11 1379

-

工厂自动化系统 工业4.0解决方案2023-08-02 560

-

港迪技术IPO上市 公司各项业务对应工业自动化层级情况2024-08-29 845

全部0条评论

快来发表一下你的评论吧 !