LED硅胶失效解析

今日头条

描述

背景:客户送检之LED焊接后,用于封装的有机硅树脂开裂,客户要求寻找开裂原因。

样品:失效样品4条,同批次正常样品17pcs,有机硅树脂2管。

分析方法:

开裂部位观察 —— 有机硅树脂参数测试 —— 模拟实验 —— 结论

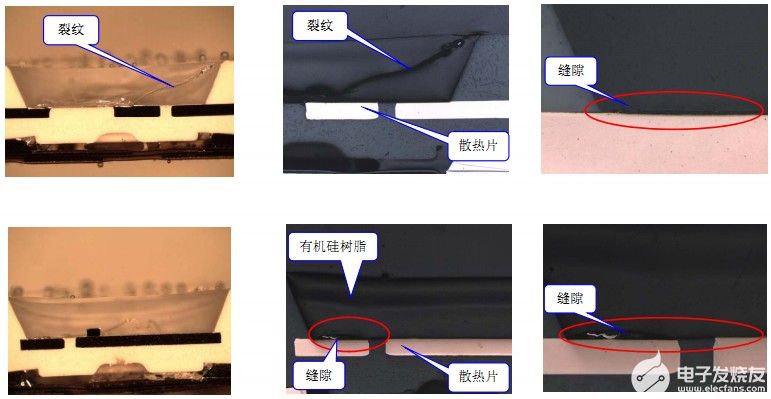

1.开裂部分观察

(1)开裂部位集中于封胶中心部位,且多位于晶片焊点周围,封胶边缘部位无裂纹产生;

(2)开裂部位从封胶表面至底部都存在;

(3)通过切片观察,发现失效与未失效LED的有机硅树脂与散热片的结合部位存在缝隙,此缝隙不是焊接过程造成的,而是封胶过程中造成,属于结合不良。

失效样品表面光学检查

开裂部位观察

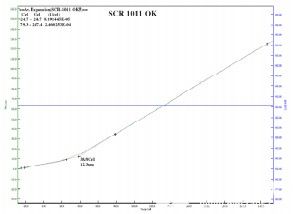

2.有机硅树脂参数测试

通过对有机硅树脂性能参数的测试,发现各参数基本符合产品规格书要求。

玻璃化转变温度、线膨胀系数测试曲线(- 30℃至290℃,升温速率 5℃/min)

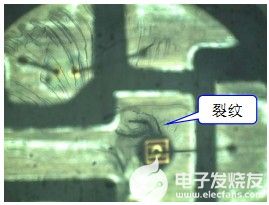

3.模拟实验

方法:模拟回流焊焊接温度,对同批次未失效样品及焊接后未失效样品进行加热、冷却,观察有机硅树脂的开裂情况。

结果:

1.对同批次未失效样品在260℃下加热10s-20s后,观察到大部分LED的有机硅树脂开裂,裂纹形貌同焊接后失效样品的裂纹形貌相同。

2.对焊接后未失效样品在260℃下加热20S-30S左右后,观察LED的有机硅树脂都基本开裂,裂纹形貌同焊接后失效样品的裂纹形貌相同。

260℃下加热10-30S后有机硅树脂开裂图片

4.结论

1)通过观察已失效样品的裂纹表面形貌和截面形貌,发现裂纹多集中于LED封胶中心部位,且晶片焊点部位裂纹最为严重,LED封胶四周未发现有裂纹存在。裂纹从封胶的表面至底部(与散热片接触处)都存在。通过观察同批次未失效样品有机硅树脂封胶的截面形貌,发现失效样品与同批次未失效的样品在有机硅树脂与散热片之间都存在大量的缝隙,此缝隙可能是在封装工艺过程中晶片表面存在污染物或封胶与散热片间存在气体不能散逸出去而造成。

2)通过对未使用的有机硅树脂进行参数测试,结果显示有机硅树脂的参数基本上与其规格书上的参数相近。由于LED封装中对使用的有机硅树脂的技术参数无标准规定,故无法判断此有机硅树脂的参数是否合格。

3)通过模拟焊接温度对LED中的有机硅树脂进行加热试验,结果显示LED中的有机硅树脂在30s内基本都会开裂,且开裂的部位与形貌与失效样品的开裂部位和形貌相似。

综上所述,造成LED中有机硅树脂开裂的原因可能为LED封装后残留在封胶中的应力不能释放造成的,可以通过对封装后的LED进行横温保存来释放应力。同时改善封装工艺中晶片与有机硅树脂的结合性,减少缝隙的产生,使焊接过程中有机硅树脂中产生的热量可快速散出,有机硅树脂中的热量不能快速散出也是造成其开裂的部分原因。

总结:LED封装胶开裂原因分析及解决方案

原因一、封装胶与芯片、金属框架的线膨胀系数不匹配而产生内应力,在焊接时冷热温差较大,导致开裂。这可通过显微分析观察包封层与框架粘接处是否脱离进一步验证。

解决方案:在原有封装胶的配方中加入可降低线膨胀系数的助剂,或者选择膨胀系数较小的封装胶配方。

原因二、封装胶导热性能太差,焊接时,受热不均匀导致开裂。

解决方案:在原有封装胶的配方中加入导热性能较佳的的助剂,或者选择较佳热导率的封装胶配方。

原因三、封装胶在固化时,没有实施疏散内应力的固化程序,导致内应力过大,焊接时,冷热温差变化较大引起开裂。

解决方案:封装胶固化后,再进行合理的升温、降温程序,疏散封装胶的内应力。

原因四、焊接时,温度变化太快,导致封装胶开裂。

解决方案:改变焊接工艺,使温度升高及降低过程更加缓和。

原因五、焊接时,封装胶受热不均匀,导致开裂。

解决方案:改变焊接工艺,使整个部件均匀受热。

ymf

-

深度解析LED芯片与封装失效机理2025-10-14 226

-

硅胶按键厂家谈谈薄膜开关LED不良原因2023-03-01 1206

-

LED光源失效分析2021-11-06 873

-

LED灯具失效分析2021-11-04 938

-

LED芯片失效分析2020-10-22 3237

-

LED硅胶怎么分类?2020-04-01 1873

-

为什么LED芯片失效和封装失效2020-03-22 2723

-

LED路灯应用导热硅胶片散热2020-03-20 1933

-

如何用导热硅胶来解决LED灯具中散热问题2019-09-19 6083

-

关于LED失效的两种失效模式分析2018-07-12 9722

-

【转帖】LED芯片失效和封装失效的原因分析2018-02-05 4023

-

LED灯珠失效分析2018-01-11 4076

-

最新LED导热硅胶片2017-02-15 8139

全部0条评论

快来发表一下你的评论吧 !