在工业物联网中想玩转IO-Link有哪些好料值得选

描述

制造商和设施经理渐渐意识到物联网(IoT) 和工业物联网 (IIoT) 在降低成本、改善工艺和安全方面颇具潜力,有助于提高设备可用性和最终产品质量。为了充分利用这一潜力,运营工程师和现场技术人员需要设法有效部署和连接数百个(甚至数千个)智能传感器和执行器,以收集系统和工艺元件的数据,因为这些系统和元件最初并非为双向通信而设计。

同时,还需要将当前连接的设备和系统网络有效集成到工业物联网网络中,以最低的成本和系统复杂性来实现可接受的全局互操作性,这一任务同样极具挑战性。 IO-Link (IEC 61131-9) 单点数字通信接口标准是为解决许多传感器和执行器连接问题的一项全球性尝试。原理虽简单,但是挑战在于这项标准相对较新,许多设计人员尚不熟悉其内容和应用方法。 本文面向希望正确且快速实施传感器网络的运营工程师和技术人员,以STMicroelectronics、Texas Instruments、Carlo Gavazzi、Phoenix Contact、Analog Devices和Omron等供应商的相关IO-Link系统元器件为例,详细介绍了IO-Link,以期帮助其熟悉该标准,并针对IO-Link实施的实用性进行探讨。

什么是IO-Link?

IO-Link是一种点对点有线(或无线)系统的串行数字通信协议,针对各种传感器和执行器均采用三线制连接,并为需要额外电源的设备提供五线制标准电缆连接。该协议由IO-Link联盟开发,并于2010年作为“用于小型传感器和执行器的单点数字通信接口”(SDCI)纳入适用于可编程逻辑控制器 (PLC) 的IEC61131-9标准中。

常规I/O与IO-Link的主要区别在于IO-Link能够传输以下四种主要数据类型:

过程数据:过程数据包括循环(即每个通信周期)传输的模拟量和开关状态。

值状态:每个端口都具有值状态 (Port Qualifier)。值状态可显示过程数据是否有效,并且可与过程数据一起循环传输。

设备数据:设备数据可以是参数、标识数据和诊断信息。设备数据采用非循环交换,并在响应IO-Link主站查询时进行。设备数据既可写入设备,也可从设备读取。

事件:事件是非循环的,包括错误消息(例如短路)和警告/维护数据(例如污染、过热)。

请注意,设备参数或事件的传输独立于过程数据的循环传输。各传输不会相互影响或削弱。

IO-Link不需要特殊的电缆和连接器。相反,该规范要求使用长度不超过20m的标准非屏蔽三至五芯电缆。标准连接配置为M5、M8和M12圆形连接器。

对于三线制连接类型,IO-Link术语称为A类端口;三芯导线中,一芯用于通信,一芯用于电子设备供电,另一芯则作为公共参考电位。此连接的最大输出电流为200mA。此外,该规范还要求使用4针连接器,第四针引脚用作符合IEC61131-2标准的附加信号线,主站和设备均可选用。

上述五线制连接称为B类端口,用于需要外加电气隔离式独立24V电源的设备(通常是执行器)。

IO-Link的一项特殊特性是现场总线中立性,允许IO-Link功能连接至任何一种现场总线。IO-Link既可使用Profibus、Profinet、EtherCAT和Sercos等现场总线的标准映射,也可使用EtherNet/IP、CANopen、Modbus、CC-Link和AS-Interface的制造商特定映射。

每个IO-Link设备都具有独立于现场总线或控制器的IO设备描述 (IODD),以实现现场总线中立性。IODD包括设备的制造商、型号、序列号、设备类型和参数详情等相关信息。

IO-Link系统配置基础知识

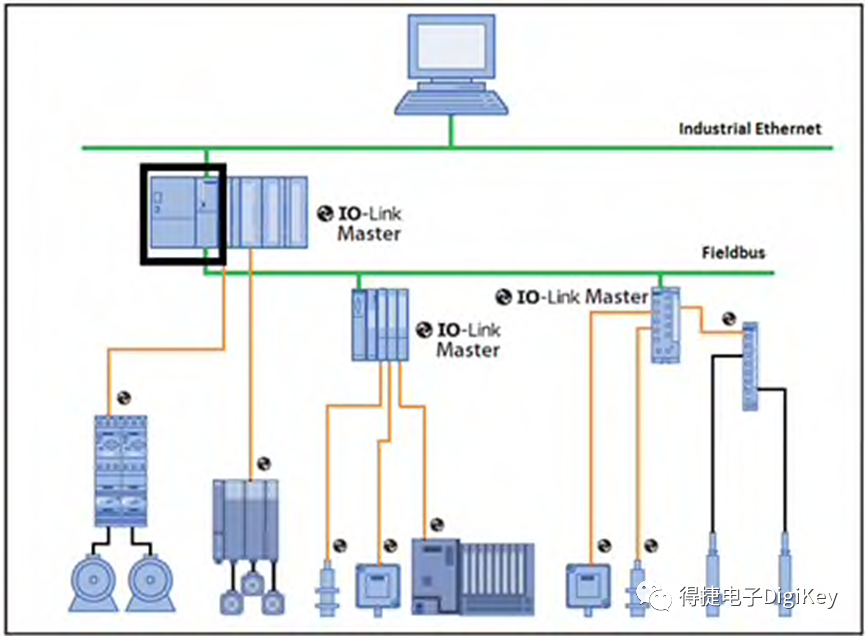

IO-Link系统包括IO-Link主站以及传感器和执行器等IO-Link设备(图1)。所有IO-Link设备均需连接至IO-Link主站。

图1:IO-Link系统包括控制器(黑框标记)、一个IO-Link主站(或多个主站)以及通过标准三芯或五芯电缆连接的IO-Link设备(例如传感器和执行器)。(图片来源:IO-Link Community)

IO-Link系统中控制器可由通信主站和CPU进行配置。控制器可执行用户程序,并与IO-Link主站交换 I/O 数据。

IO-Link主站单元作为从站,通过EtherCAT、Profibus或Omron NX总线等现场总线连接至控制器。主站单元与IO-Link设备进行IO-Link通信。

发生事件时,设备向主站发出信号,说明发生了事件。随后主站读取事件,错误消息经由IO-Link主站从设备传输至控制器或人机界面 (HMI)。此外,IO-Link 主站也可以自主传输事件和状态,例如断路、通信故障等事件。

IO-Link主站的各个端口都可处理二进制开关信号和模拟量(例如8位、12位、16位)。IO-Link串行通信通过同一端口进行。除了接线简单外,IO-Link还具有自动参数设置和丰富的诊断功能等其他优势。

IO-Link标准在每个周期可传输2字节的过程数据。IO-Link主站与设备之间的传输速度为230kbaud,耗时400μs。用户可以控制数据帧的大小,因此也可以在更长周期内传输更大的过程数据,最大长度为32字节。

设备的参数数据会直接自动存储在IO-Link主站中,以确保更换设备时不会丢失。一旦连接了相同的替换设备,先前设备的参数就会自动传输至新设备。

STMicroelectronics的STEVAL-IFP016V2 IO-Link通信主站收发器演示板提供了主站功能的典型示例(图3)。该演示板具有STMicroelectronics的L6360 IO-Link主端口,可用作多个I/O设备的通信收发器:既具有IO-Link主端口模式,也具有标准I/O模式。该演示板与外部微控制器连接即可演示L6360单片IO-Link主站作为多个I/O设备通信收发器的功能。

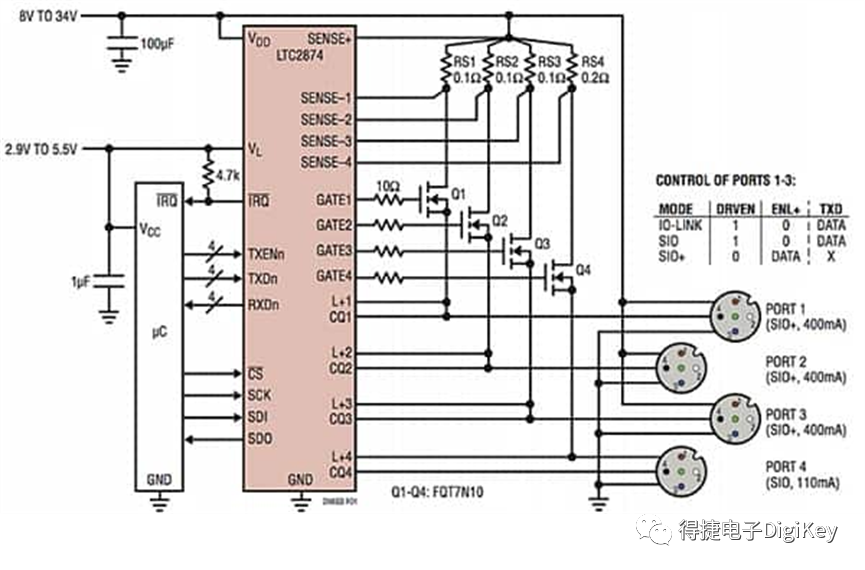

另一个示例是Analog Devices的DC1880A演示板,具有LTC2874四路IO-Link主站热插拔控制器和物理层接口 (PHY)。在特殊情况下也可配置LTC2874,使其为大电流串行输入/输出 (SIO) 器件供电。

图4:DC1880A演示板具有用于IO-Link主站的LTC2874四路热插拔控制器和PHY。(图片来源:Analog Devices)

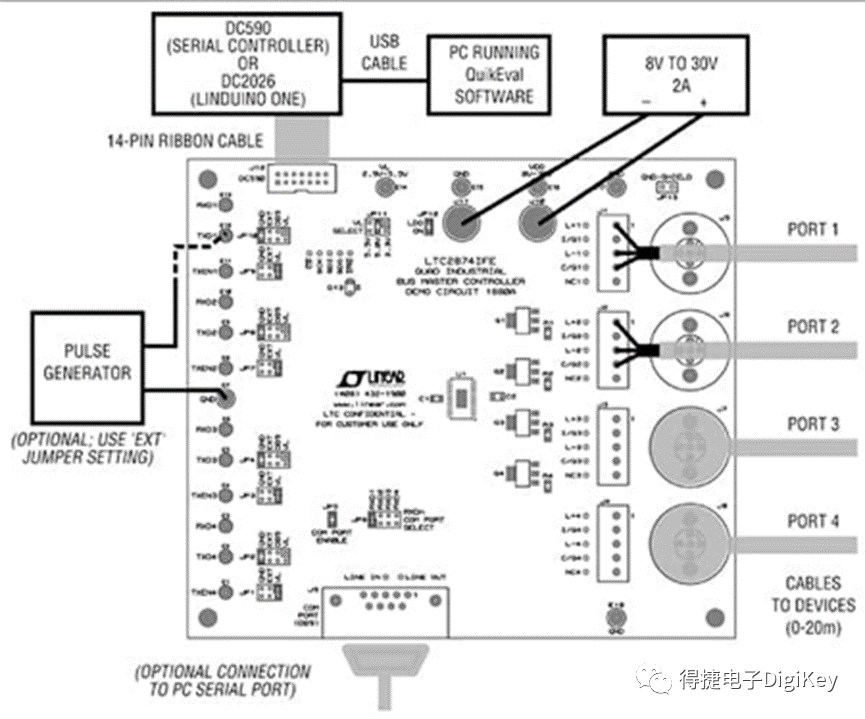

该演示板由外部电源供电,使用DC590B USB串行控制器板通过SPI协议与LTC2874进行通信(图5)。兼容Arduino的隔离式Linduino One演示板DC2026C则可为IO-Link系统提供支持软件。

图5:如需着手使用DC1880A演示板,请下载相关评估软件,将DC590B板连接至PC,然后将DC1880A板连接至DC590B板。(图片来源:Analog Devices)

如需着手使用DC1880A演示板,请下载QuickEval软件,使用标准USB A/B电缆将DC590B板连接至PC,然后使用DC590B板随附的14芯带状电缆将DC1880A板连接至DC590B板。DC1880A板的跳线可用于设置不同的电压,为DC590板和DC1880A板的逻辑电源 (VL) 电压引脚供电。不过,上电必须分阶段进行。连接输入电源之前须确保电压低于40 V,并且连接之前必须关闭电源。

IO-Link上电操作

当LTC2874等IO-Link主站上电时,主站将询问连接的各个设备以确定设备处于正确的操作模式。常规IO与IO-Link设备可混合使用并在同一系统中无缝运行。例如,可将LTC2874的一个端口设置为具有L+热插拔功能的标准I/O (SIO) 端口(端口4),其他三个端口则设置为大电流 (SIO+) 端口(图6)。

图6:LTC2874四路IO-Link主站配置为三个大电流SIO端口 (SIO+) 和一个具有L+热插拔功能的正常电流SIO端口(端口4)。(图片来源:Analog Devices)

LTC2874在SIO+模式下运行时,将热插拔通道用作大电流SIO驱动器可按需提供大电流。LTC2874的额定通信或信令 (CQ) 电流为110mA。SIO通道并联的最大电流可达440mA。请注意,该电流超过了IO-Link规范定义的最大输出电流200mA。如果设计人员需要超过200mA的大电流,虽然仍可维持LTC2874的IO-Link特性和功能,但是不符合IO-Link标准要求。

针对工业点对点通信的IO-Link接口,Texas Instruments推出SN65HVD101EVM IO-Link接口评估板,可用于SN65HVD101和SN65HVD102收发器,有助于设计人员评估设备性能,为这两款IO-LinkPHY设备的快速开发和分析提供支持。

SN65HVD101和SN65HV2102 IO-Link PHY可用作工业点对点通信的IO-Link接口。当设备连接至IO-Link主站后,便会响应主站发起的通信。这些PHY设备可与主站节点交换数据,作为双向通信的完整物理层。

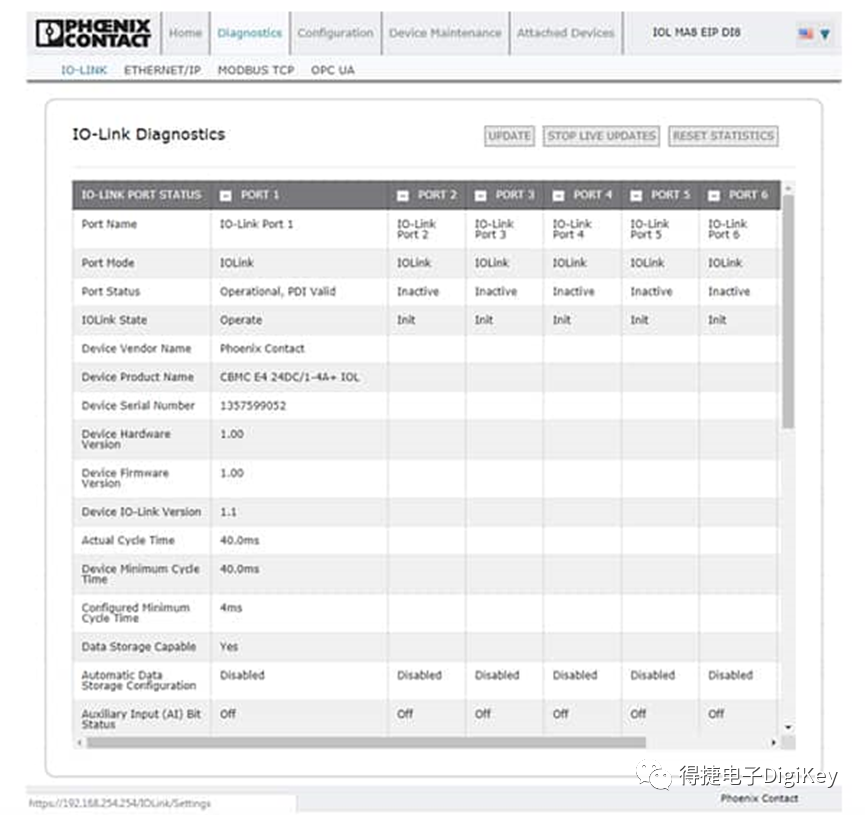

完全封装的可部署IO-Link主站包括Phoenix Contact的DIN导轨安装式1072839 IOL MA8 EIP DI8八通道IO-Link主站。

IOL MA8 EIP DI8可构成完整IO-Link系统连接至EtherNet/IP和Modbus TCP网关,可通过基于Web的管理连接多达8个IO-Link传感器(图8)。该主站具有两个交换机类以太网端口、状态LED以及可轻松连接电源和IO-Link端口的连接器。

图8:IO-Link主站的Web界面可对连接的所有IO-Link设备进行完全控制和诊断。(图片来源:Phoenix Contact)

通过Web界面即可获得所有IO-Link设备的完全访问权限。例如,如需访问Web界面的诊断页面,用户只需登录IOL MA8 EIP DI8,单击 “Diagnostics”(诊断)选项卡,然后单击所需的子选项卡。如需显示图8所示的“IO-Link Diagnostics”(IO-Link诊断)页面,用户只需单击 “IO-Link” 子选项卡。

IO-Link传感器

借助IO-Link,设计人员可以有效地将数据从传感器直接传输至控制系统。具有IO-Link功能的传感器配置灵活,可为控制器提供诊断信息以确保机器有效运行。除了检测传送带上的物件等基本检测功能外,策略性放置合适的传感器还可提供准确而详尽的机器运行状况。在工业物联网应用中,提前预测故障可提高设备的正常运行时间和整体生产率。

IO-Link传感器选择众多。例如,Carlo Gavazzi推出的耐用型电容式接近传感器CA18CAN12BPA2IO。该传感器的响应时间不足10ms,使用该公司的第四代TripleshieldTM技术以提高电磁干扰(EMI) 抗扰度(尤其对于变频器),并改善防潮和防尘特性。

图9:Carlo Gavazzi的CA18CAN12BPA2IO电容式接近传感器属于新一代CA18CA系列IO传感器,提高了EMI抗扰度(尤其对于变频器),改善了防潮和防尘特性。(图片来源:Carlo Gavazzi)

该传感器符合DIN 40050-9标准要求通过IP69K测试,适用于高压高温冲洗应用。随附电缆长度为2m,检测范围为2至10mm(嵌装)或3至15mm(非嵌装)。

通过IO-Link连接的可调参数包括:

检测距离和磁滞

检测模式:单点、两点或窗口模式

定时器功能,例如:接通延迟、关闭延迟、单次上升沿或下降沿

逻辑功能,例如:AND、OR、X-OR和SR-FF

外部输入

记录功能:最高温度、最低温度、运行时间、运行周期、电源周期、高于最高温度的时间和低于最低温度的时间等

值得注意的是,未连接至启用IO-Link的控制系统时,这些传感器与所有IO-Link传感器一样,也可作为标准传感器使用。因此,用户可为标准I/O应用和IO-Link应用储备相同的传感器,从而简化选型过程并降低库存成本。 如果没有PC或笔记本电脑,Carlo Gavazzi的SCTL55 IO-Link智能配置器是一款便携式自供电设备,可以修改和优化传感器参数,使用可用数据来改善工艺且有助于采取预防性维护(图10)。

图10:用于IO-Link传感器的Carlo Gavazzi智能配置器可访问传感器数据并管理其参数。(图片来源:Carlo Gavazzi)

通过5.5“高清触摸屏和专用应用程序,智能配置器的用户可以访问高级诊断和故障排除,查看运行时间、检测次数、运行周期和警报。

使用IO-Link升级传统自动化生产系统

IO-Link标准表明,只要相关总线系统可实现IO-Link系统映射,即可利用现有的现场总线结构升级传统系统。扩展现有总线系统是可行的。IO-Link主站将IO-Link数据映射至所用的现场总线,以实现IO-Link设备与PLC之间的数据交换。

对于不具有IO-Link功能的传感器,若无标准PNP输出或推挽输出,则可连接至IO-Link主站,无需特殊的IO-Link电缆或连接器。

总结

随着工业物联网应用的快速发展,设计人员需要一种标准化的快捷方法来部署和连接智能传感器和执行器。IO-Link的数字接口易于使用,有助于实现标准化。

如上所述,市面上有许多现成解决方案可帮助设计人员快速了解、评估和有效部署IO-Link设备,藉此可为工业物联网应用改善工艺,提高生产效率和安全性,减少停机时间。

编辑:jq

-

什么是IO-Link2018-10-09 8825

-

IO-LINK与设备的智能连接和联网是怎么实现的2018-12-30 7550

-

IO-Link如何满足工业传感器网络的要求2019-04-02 3876

-

工业物联网快速增长 2019年IO-Link产品将会增长12%2019-02-12 4070

-

物联网技术在工业领域中正在推动IO-Link系统的快速发展2019-02-15 1610

-

Dialog推出高度优化的IO-Link IC,助力连接下一代工业4.0设备2020-02-27 1046

-

IO-Link智能传感器在各种执行器设备中的应用解析2020-03-15 3515

-

Dialog推出最新的IO-Link IC产品CCE45032020-03-18 3930

-

IO-Link协议及其接口的定义2022-06-10 14252

-

工业中关于IO-Link 控制器的应用2022-07-27 3014

-

从IO-Link的可扩展性讲解IO-Link安装调试中的优势2022-10-11 1576

-

IO-Link 在工业自动化中的应用2022-10-20 2713

-

IO-Link通信系统应用概述 ADI在IO-Link Master设计中的优势2023-02-15 1620

-

虹科新品|IO-Link是什么?想轻松快速地引入IO-Link技术吗?请看虹科IO-Link OEM模块!2022-01-07 2538

-

从IO-Link拓展到IO-Link Wireless竟有这么多优势?2023-11-08 1429

全部0条评论

快来发表一下你的评论吧 !