金相显微组织分析

今日头条

描述

金属材料结构分析是揭示材料性能与材料成分、工艺措施间内在规律的重要手段和桥梁。化学成分,原子集合体的结构以及内部组织是决定金属材料性能的内在基本因素。当化学成分给定时,金属材料的一类性能,对结构组织的变化反映很敏感。而这类性能有屈服强度、抗拉强度、断裂强度、硬度、韧性、伸长率、面缩率、滞弹性、蠕变、铁磁性等。通过对组织结构分析,来指导生产实践和科学研究,以便于更充分有效的发挥现有金属材料的潜力,并进而创制新的金属材料。

在金属学中,组织则是用肉眼或借助于各种不同放大倍数的显微镜所观察到的金属材料内部的情景。金属组织包括晶粒的大小、形状、种类以及各种晶粒之间的相对数量和相对分布。

钢铁中常见组织:

金属中钢铁的使用量最大,并且组织结构相对复杂,在此简单介绍常见钢铁中的组织:

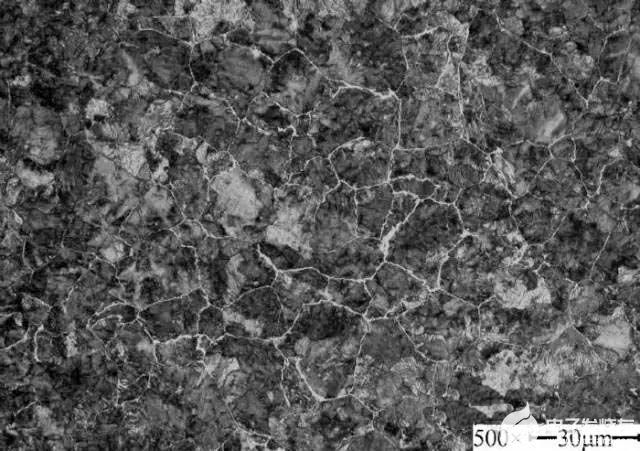

1)奥氏体

碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方结构。晶界比较直,呈规则多边形。

2)铁素体

碳与合金元素溶解在α-Fe中的固溶体。亚共析钢中的慢冷析出的先共析铁素体呈等轴状。

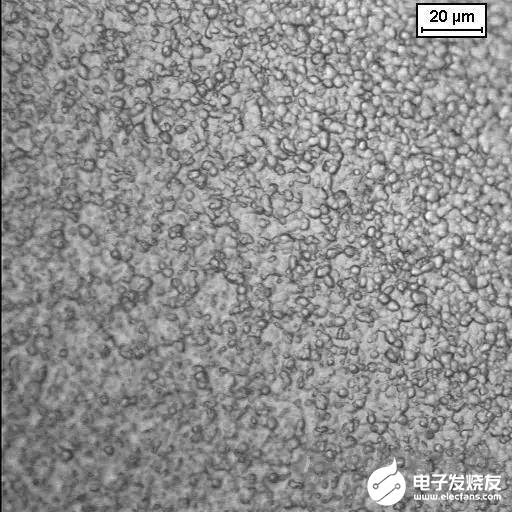

3)珠光体

共析反应所形成的铁素体与渗碳体的两相混合物, 可分为片状珠光体和粒状珠光体。片状珠光体根据片层间距的不同可分为珠光体、索氏体、屈氏体。

4)贝氏体

奥氏体化钢过冷到Bs至Ms温度范围内等温转变产物,可分为上贝氏体、下贝氏体和粒状贝氏体。

5)马氏体

奥氏体化钢以大于vk的冷却速度快冷到Ms温度以下的转变产物,可分为片状马氏体和板条马氏体。

6)渗碳体当铁碳合金的含碳量超过铁的溶解度时,多余的碳将以碳化物的形式存在于合金中,常见θ 碳化物称为渗碳体。

7)魏氏组织

如果奥氏体比较粗大,冷却速度又比较适宜,先共析相有可能呈针状(片状)形态与片状珠光体混合存在,称为魏氏组织 。

8)莱氏体

奥氏体与渗碳体的共晶混合物,呈奥氏体呈颗粒状分布在渗碳体的基体上。

9)回火组织

淬火钢件室温组织是马氏体和残余奥氏体,是亚稳相,一旦加热,按照回火温度的不同,可以分为回火马氏体、回火屈氏体、回火索氏体、粒状珠光体。

组织分析的内容和手段:

金属组织分析检验的内容和手段主要分为:低倍组织检验、高倍组织检验和电镜显微组织检验。

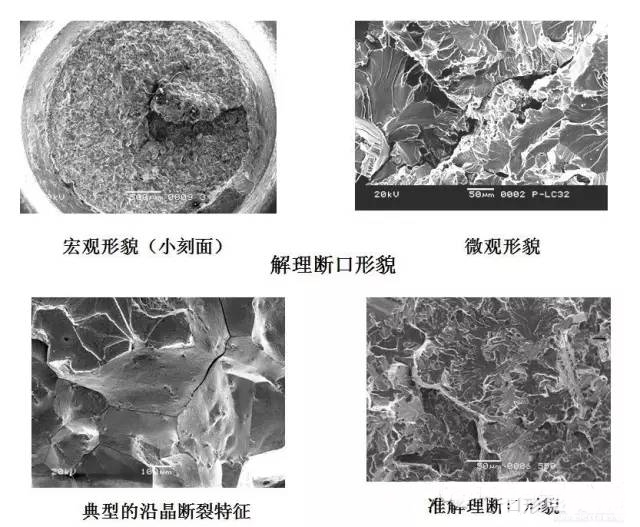

(1)低倍组织检验,是指用肉眼或放大镜观察金属的纵横断面上的组织,也叫宏观组织检验。宏观分析是一种检查产品或半成品质量的方法。低倍组织检验常用的试验方法如下:

①酸浸试验:分热酸浸(70~80℃)和冷酸浸两种。根据不同的金属材料采用不同的酸液。检验的内容主要是将金属材料中的疏松、偏析、气泡、白点和非金属夹杂等显露出来。

②塔形车削发纹检验:把规定尺寸的塔形试样进行热酸浸,且于显示沿轧制方向的不一定长度、深度的小裂纹。

③硫印试验:在检验的试样上覆以用5%~10%硫酸水溶液浸过的相纸,呈现深棕色印痕,用于检验钢中硫的数量与分布。

④断口试验:是检验金属材料宏观缺陷的重要方法之一,可与酸浸检验并用,互相补充。按金属材料品种和检验的要求不同,试样在检验前要经过不同方式的热处理,分淬火断口、退火断口和调质断口,通常都采用淬火断口。在淬火断口上可以发现白点、夹杂、夹层、气孔等缺陷。比如,退火断口用于轴承钢和工具钢,可检查晶粒的均匀细密程度,以显示碳析出、夹杂、缩孔等缺陷。调质断口只用于少数钢材,断口形貌能在一定程度上反映钢的力学性能。

(2)高倍组织检验,即显微组织检验,是用放大100~2000倍的显微镜对金属材料内部进行观察分析的检验方法。检验内容有组织评定、非金属夹杂、带状组织、碳化物不均匀性、碳化的液析、脱碳层深度测定、球状组织级别评定、网状组织级别评定和奥氏体晶粒度级别评定。

(3)电镜显微组织检验,也叫精细组织检验,是用放大几千倍到几十万倍的电子显微镜对金属材料内部进行观察分析。此外,还有用X射线衍射方法测定金属和合金内部各种相的晶体结构、用电子探针分析组织中显微区域内化学成分等的组织检验方法。

低倍检验分析材料在宏观范围内的化学和物理的不均匀性;高倍和电镜检验分析材料在微观范围内的精细组织结构如晶粒、亚晶、位错和第二相粒子等,在精细组织中才能发现的差异有时可以使宏观性能发生很显著的变化。

金属材料组织结构复杂,不同的化学成分或偏析、加工工艺、热处理工艺均对组织结构有很大的影响。因此对金属材料组织结构分析时,需要了解其成分、生产工艺以及力学性能,并结合低倍和高倍组织观察,方能够对组织进行准确的评定。

审核编辑:ymf

-

一文快速了解金相显微镜:基本原理、构造及应用2025-12-26 181

-

从入门到高端:金相显微镜十大品牌选购全攻略2025-12-25 597

-

共聚焦显微镜在金相分析中的应用与优势2025-12-18 80

-

金相显微镜操作说明书2024-09-05 412

-

LED切片分析(金相显微镜)失效分析2021-11-25 1934

-

MATLAB图像处理在铸铁材料定量金相分析中的应用2021-08-31 1432

-

金相显微镜的主要优势及技术参数2021-06-20 3764

-

显微镜光源电路板的故障检修方法2021-04-27 1979

-

金相制样的制备过程是怎样的,它有什么技巧2020-06-29 10469

-

金相显微镜的应用及可观察什么?2019-04-26 3678

-

选购显微镜的一些常见问题2016-08-31 3852

-

热处理后金属材料组织分析方法-金相组织分析法-金相显微镜分析方法2011-05-05 4058

全部0条评论

快来发表一下你的评论吧 !