基于DSP芯片TMS320F2812的带式输送机多路温度检测

处理器/DSP

描述

带式输送机是煤矿最理想的高效连续运输设备,与其他运输设备(如机车类)相比,具有输送距离长、运量大、连续输送等优点,而且运行可靠,易于实现自动化和集中化控制,尤其对高产高效矿井,带式输送机已成为煤炭开采机电一体化技术与装备的关键设备。由于煤矿井下环境恶劣,带式输送机设备易损坏,一旦输送带与滚筒之间发生打滑及输送带温度升高会严重威胁井下人员生命安全,目前国内对输送带温度精确检测问题一直没有得到很好解决。

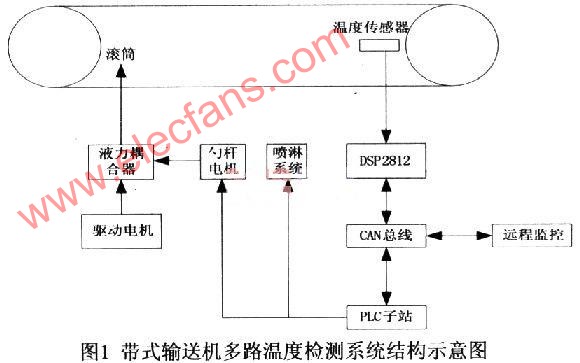

随着DSP芯片技术与新型非接触式红外温度传感器技术的不断发展以及总线控制系统(FCS)逐渐取代传统集散控制系统(DCS)为设计一种新型井下带式输送机温度检测系统提供了可能。本系统采用TMS320F2812作为信号采集和处理的核心,外接CAN收发器TJAl050。当温度传感器检测到滚筒温度过高时,DSP2812对温度信号进行处理并通过CAN总线传输给远程监控站,现场子站PLC降低输送机转速同时打开喷淋系统降低输送带温度。

1 系统的硬件结构

1.1 系统结构组成

带式输送机多路温度检测系统结构示意图示于图1。

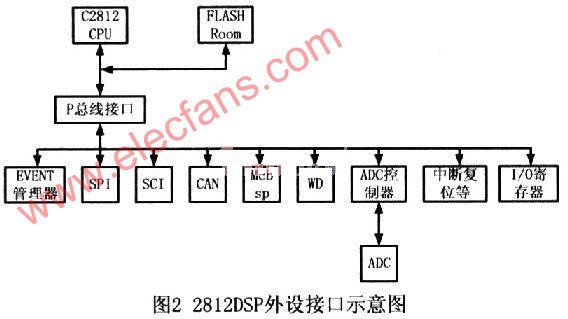

1.2 核心控制器TMS320F2812

TMS320F2812是TI公司生产的32位DSP芯片,是目前控制领域最高性能的处理器,精度高、速度快,特别适用于需要大批量处理数据的测控场合。 DSP2812内置快速A/D转换器、增强的CAN模块、事件管理器、正交编码电路接口等外设。特别适用于井下复杂电磁环境的使用。DSP2812外设接口示意图如图2所示。

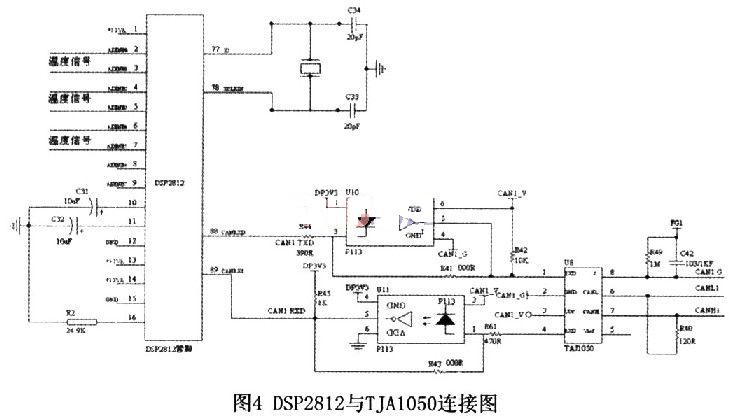

DSP2812芯片内部集成了32位完全功能的CAN控制器eCAN控制器模块。当采用DSP2812处理器作为CAN总线的智能节点时,只要在CAN总线与处理器之间增加CAN收发器即可接入网络。

DSP2812芯片内部还集成了一个12位带流水线的模数转换器(ADC)模块。ADC模块共有16个通道,可配置为两个独立的8通道模块,分别服务于事件管理器A和B,也可级联构成一个16通道模块。ADC模块可以对采样序列进行自动排序,每当ADC模块收到开始转换请求能够自动完成多路转换,此外也可以对同一通道进行多次采样,可以有效提高转换的精度。当发现某一探测区域温度异常时调整设置即可对该区域进行连续监测。

1.3 红外热电偶温度传感器

由实验可知当带式输送机滚筒打滑40min后输送带温度可达到300℃左右,此时温度已接近输送带燃点,输送带开始冒烟。由于输送带滚筒是一个滚动的机构,所以必须使用非接触式温度传感器探测其温度。目前国内常见的非接触式带式输送机温度传感器主要有:a.电磁感应式传感器,滚筒温度改变引起测温元件阻值改变,此方法测温准确,抗干扰性强但反应速度慢,设备结构复杂,不适用于井下安装调试。b.热电阻式传感器,将集成式温度元件浇注在铁壳内贴近滚筒安放。此方法安装简便,但反应时间长,也无法准确探测滚筒表面温度。c.热释电式传感器,在热电元件受热时由于晶体受热引起晶体自发极化反应从而得到电压信号。此方法对可以对温度变化做出反应,但设备结构复杂,易损坏,也不适用于煤矿井下环境。

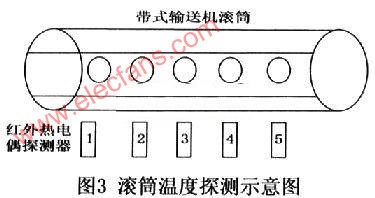

本系统选用西安永泰公司C-50-B-1型低温红外热电偶探头。此种传感器既具有传统热电偶传感器结构简单、制造方便、测温范围宽、准确度高、信号易于远传的优点,又实现非接触式测温,具有抗干扰能力强、便于安装的特点。C-50-B-l型低温红外热电偶探头具有0~300℃的测温范围,分辨率可达 O.1℃,响应时间200ms,以0~5V标准信号输出,便于DSPADC模块采集。由于目前矿用带式输送机皮带宽带大多在l~1.4m,且红外温度探头距离系数为16:l,为防止漏检漏报,采用八路温度传感器同时采样,保证了对滚筒温度的均匀测量。当某一测温区域内温度超过报警阈值时即发出报警信号。滚筒温度探测示意图如图3所示。

1.4 CAN现场总线控制系统

现场总线系统(FCS)相比传统的DCS系统具有系统结构简单、抗干扰能力强、节省连接电缆与维护费用的特点。作为生产现场最前端的现场总线可以支持双绞线、同轴电缆、光缆等连线,具有较强的抗干扰性,可以满足本征防爆安全要求,特别适合在井下使用。CAN总线作为一种实时控制的串行通信网最大通信距离可达10km,最大可达通信码速1Mb/s,最多可连接110个设备,具有极高的可靠性、实时性,特别适合工业现场监控设备互连。CAN总线数据协议已经集中到各种芯片中,由于DSP2812芯片已经集成了CAN控制器,只要在芯片与CAN总线之间增加高速CAN收发器TJAl050。DSP2812与 TJAl050的连接如图4所示。

2 系统软件设计

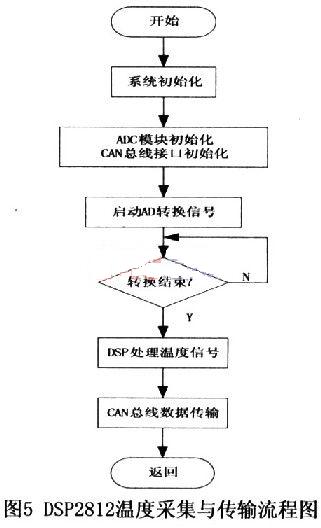

系统主站主要完成远程监控与数据存储、打印、显示,与下位机通讯显示输送机温度,转送,故障报警等功能。现场DSP程序主要包括两部分功能:温度检测 ADC转换与CAN总线通信。DSP2812温度采集与传输流程图如图5所示。CAN总线通信时各智能节点通过CAN总线不断向上位机发送测试数据,上位机通过指令方式设置温度上下限并对报警温度做出处理。

3 结论

基于DSP2812的带式输送机多路温度检测系统充分利用了DSP2812的强大运算能力,结合新型红外热电偶温度探测器改进了传统带式输送机滚筒温度测量精度不高、测量数据不可靠的问题。高速CAN总线网络大大提高了数据传输速率,增强了系统监控的实时性。由于各智能节点均挂载于同一总线上,节省了井下布线工作量,采用光纤作为传输介质可以保证数据抗干扰与安全生产的需要。

-

TMS320F2812和DSP2812完成的带式输送机多路温度检测系统2018-09-17 6486

-

基于TMS320F2812的光电色选系统介绍2019-07-16 2265

-

TMS320F2812/TMS320F2810 pdf datasheet2008-10-19 3339

-

定点DSP芯片TMS320F2812实现快速算法应用2008-10-30 844

-

TMS320F2812原理与开发2009-01-06 1353

-

基于TMS320F2812的高速数据采集处理系统2009-04-01 697

-

基于CPLD的TMS320F2812硬件平台设计2010-08-06 698

-

TMS320F2812程序的远程升级方法2009-11-20 1032

-

基于TMS320F2812的SPI接口设计方案2010-04-23 2766

-

TMS320F2812原理图2012-02-17 4636

-

基于TMS320F2812的SVPWM控制2016-04-18 782

-

TMS320F28122017-03-04 1170

-

_C_OS_在DSP芯片TMS320F2812的移植及应用_冯嘉2017-03-19 849

-

基于TMS320F2812的DSP控制器设计2017-11-06 1367

-

采用TMS320F2812和红外温度传感器的带式输送机多路温度检测系统设计2021-03-24 3700

全部0条评论

快来发表一下你的评论吧 !