半导体晶片的湿蚀方法、清洗和清洁

半导体晶片的湿蚀方法、清洗和清洁

制造/封装

描述

关键词

晶圆清洗 电气 半导体

引言

半导体器件的制造是从半导体器件开始广泛销往市场的半个世纪 前到现在为止与粒子等杂质的战斗。半个世纪初,人们已经了 解了什么样的杂质会给半导体器件带来什么样的坏影响。

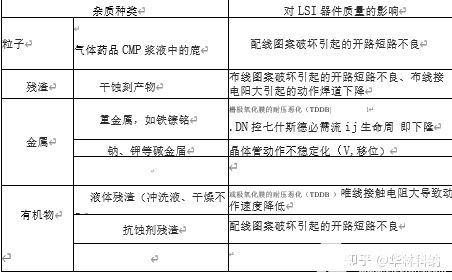

作为半导体器件制造中的杂质,大致可以分为粒子、残渣、金属 、有机物。粒子会妨碍布线图案的正常形成,引起信号开路不 良和短路不良。另外,干蚀刻生成的聚合物生成物等残渣,如 果没有完全除去,同样会引起信号开路不良、短路不良,还有配 线接触电阻大导致的动作速度降低。关于金属杂质,虽然重金 属、碱金属等对半导体器件的影响有差异,但一般来说,在栅极氧化膜的耐压恶化结方面 引起线接触电阻大导致的动作速度降低、布线图案破坏导致的 开路短路不良、布线接触电阻大导致的动作速度降低。

通过与半导体器件制造相关人员的巨大努力,关于金属杂质和 有机物杂质,通过药液清洗解决的部分很多,现在作为一个大 问题还没有被公开特写。但是,关于粒子(含有的残渣),即使 在现在也是使半导体设备的成品率下降的最大原因。

实验

半导体设备的制造是半个世纪前到现在与粒子的战斗。坦然笼统地说是粒子,但其产生源却是多方面的。关 于大气中的尘埃,通过洁净室建设、晶片搬运自动化、SMIF、 FOUP等局部搬运箱得到了大幅解决。现在,粒子的主要产生源 被认为是制造半导体设备的装置。

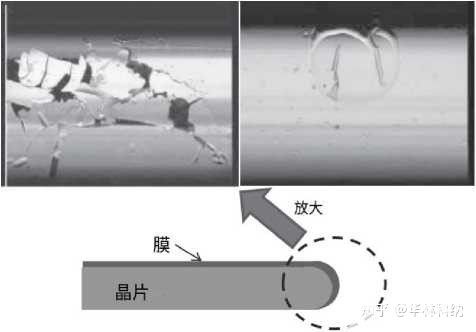

关于晶片端面部的湿蚀刻,比较是比较新被关注并被釆用的技术。第一个契机

,调查了半导体器件成品率下降的原因但是,膜从晶片端面部剥离出来的。很多膜种会被层积,特别是晶片端面部是膜应该容易被释放的场所,而且,各膜种类之间密合性不一定强的情况下,很容易膜被剥离。特别是在CMP工序后膜剥离容易发生事故。因此,作为对策,端面部的膜被剥离在剥落之前,要把膜除去。例如氧化膜系膜用氟化氢酸液蚀刻,Ti等金属膜系膜用氢氟酸和硝酸的混合药液等蚀刻

图一,镜片端部的膜剥离

关于硅片的清洗方法

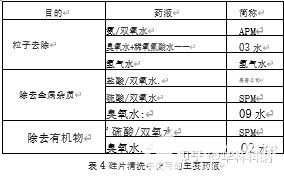

首先是粒子去除(清洗),通常使用

化学溶液是氨和双氧水的混合液。省略吧

被称为亚马逊 混 比率、液体温度、清洗时间等为各公司的技术诀窍 但是,一般为氨:过氧化氢:纯水=1:1~

10:20-100 .温度40~70。。使用的清洗时间为30秒~4分钟。

最近备受瞩目的是臭氧水和氢气水等功能水 是用清洗。由于APM等药液的使用成本很髙, 以削减费用为目的,有些公司已经开始釆用功能水 好像有很多。另外,还附带药液费用、排水,排气等 从谋求减轻设备的生态观点来看,今后也会更加受到关注 多使用含氢水溶液的混合液(简称SPM)。为了提高氧化效率,在60V以 上的高温下使用。另外,具有仅次于氟的高氧化潜力的臭氧水(臭氧浓度 约lOppm, 25V以下)也从高性能和降低成本的观点出发,似乎正在被广 泛釆用。

结论

简单记述了晶圆的湿蚀刻法、清洗和清洁度。 在半导体器件制造中,从创立时期到现在,与粒 子等杂质的斗争在将来也不会改变吧。我们认 为,与该粒子的战斗中最重要的工序是清洗,今 后也会越来越受到重视。清洗技术如果每天不 进步,有可能会受到某一天半导体设备因成品率 低下而无法制造的致命伤害。为了不出现这样 的事态,我非常期待相关人员的活跃表现。

-

湿清洗过程中硅晶片表面颗粒去除2023-03-30 3117

-

不同的湿法晶片清洗技术方法2022-07-07 2646

-

半导体器件制造过程中的清洗技术2022-04-20 4364

-

一种用湿式均匀清洗半导体晶片的方法2022-04-14 1062

-

基于RCA清洗的湿式清洗工艺2022-03-22 1762

-

半导体工艺—晶片清洗工艺评估2022-03-04 3346

-

清洗半导体晶片的方法说明2022-02-28 1767

-

半导体晶片湿蚀工艺的浮式数值分析2022-01-19 992

-

半导体单晶片旋转清洗器中涡流的周期性结构2021-12-23 1563

-

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览2021-07-09 4810

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1961

-

恒温恒湿机的清洁与保养2016-10-17 2145

-

半导体清洗设备2016-09-05 13931

-

半导体及光伏太阳能领域湿法清洗2011-04-13 12858

全部0条评论

快来发表一下你的评论吧 !