晶体硅衬底的表面织构和光学特性的说明

晶体硅衬底的表面织构和光学特性的说明

今日头条

描述

引言

本文介绍了表面纹理对硅晶圆光学和光捕获特性影响。表面纹理由氢氧化钾(KOH)和异丙醇(IPA)溶液的各向异性蚀刻来控制。(001)晶硅晶片的各向异性蚀刻导致晶片表面形成金字塔面。利用轮廓测量法、光学显微镜、扫描电子显微镜和原子力显微镜相结合,研究了KOH/IPA蚀刻对纹理表面形态和粗糙度的影响。结果表明,在80℃以下的温度下,IPA浓度对(001)-单晶晶体表面粗糙度的影响最强。高于该值时,在硅衬底上显示出温度引起裂纹。氢氧化钾:IPA的最佳体积浓度比也为2:4。讨论了这项研究对硅太阳能电池中光捕获设计的意义。

实验

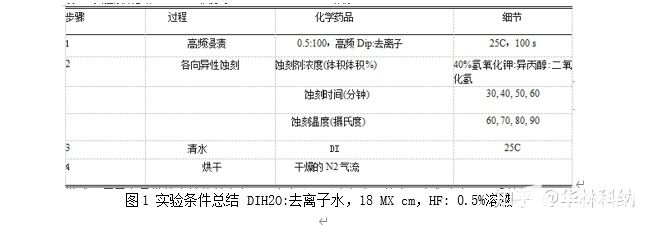

1、衬底准备。本研究中使用的是(001)型p型硅晶圆,在纹理过程之前,晶片在0.5%HF中浸泡100秒,然后用蒸馏去离子(DI)水冲洗,在氮气中干燥。本研究探讨了以下因素的影响:蚀刻剂浓度、工艺温度和过程持续时间。对于每组实验,一个参数是变化的,而保持其他两个变量不变。工艺参数总结在图1中。这表明蚀刻时间在30至60分钟之间变化,以10分钟为步长,同时保持温度和浓度恒定。同样,蚀刻温度在50C和90℃之间变化。这是在10C的步骤中完成的,同时保持蚀刻时间和浓度不变。最后,在保持蚀刻时间和蚀刻温度不变的情况下,分别在不同浓度(克/毫升)和体积比的氢氧化钾和异丙醇下进行纹理化工艺。在每个纹理化过程之后,纹理化样品然后在蒸馏去离子水中漂洗,并在干燥氮气中干燥。

2、光学表征和表面形态。使用光谱仪测量纹理样品的光学反射率,利用氘卤素光源将光以垂直于晶圆表面的角度指向晶片样品。在每个样品表面的8个点上获得了反射光谱。这被用来表征纹理表面的均匀性。使用表面分析仪测量了纹理样品的平均表面粗糙度,Ra是根据整个测量的长度或面积计算出的主要高度。它被用于描述纹理表面的粗糙度,并检测总体剖面高度特征的一般变化。这被用来确定晶片上六个不同区域的粗糙度轮廓,然后对6个区域的结果取平均值,得到每个样品的平均表面粗糙度。

使用在10千伏下操作的电子显微镜对蚀刻晶片进行扫描电镜观察。纹理表面的原子力显微镜分析使用了在攻丝过程中操作的原子力显微镜模式。原子力显微镜尖端的长度为125毫米,尖端半径为8纳米。它们也有353千赫的共振频率。扫描以慢扫描速率(1–3Hz)进行,以获得原子力显微镜图像。

结果和讨论

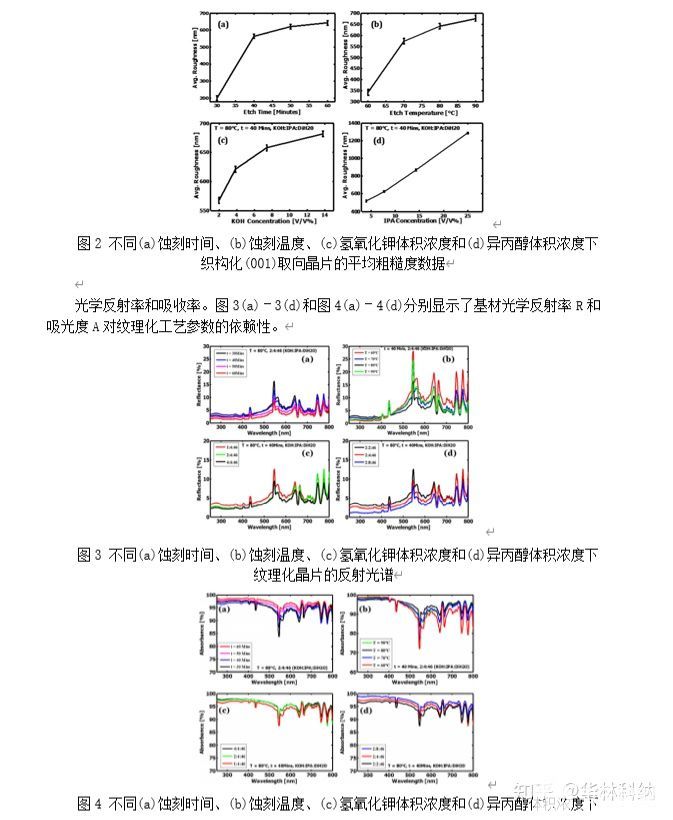

表面粗糙度和形态。平均表面粗糙度(Ra)与蚀刻时间(T)和温度(T)的关系分别如图2(a)和2(b)所示。结果表明,随着腐蚀时间的增加,Ra开始时迅速增加。然而,在50分钟的蚀刻时间以上,它变得几乎稳定。同样,表面粗糙度随着温度的升高而增加。对于本文研究的持续时间和温度范围,在90℃的蚀刻温度下,蚀刻时间为60分钟,获得了676纳米的最高平均表面粗糙度值。Ra随T和T的变化归因于蚀刻速率随T或T的增加而增加。

织构化晶片的吸收光谱

异丙醇的体积浓度越高,表面越粗糙,金字塔分布越均匀。它们也增加了硅表面金字塔的密度。然而,金字塔结构从粗糙面到光滑面的变化,也可归因于异丙醇体积浓度增加的影响,这导致反射减少。上述结果表明,可以调节异丙醇浓度与氢氧化钾浓度的比率来控制(001)硅表面的蚀刻和最终的表面形态。最终,这种洞察力可用于控制硅晶片的晶片表面反射率。还可以通过提高蚀刻温度和蚀刻持续时间来加快蚀刻速度.然而,应该避免80℃以上的蚀刻温度,因为这高于异丙醇的沸点(82.4℃)。

原子力显微镜图像还显示,在用更高浓度的氢氧化钾蚀刻后,{111}面出现了一些局部粗糙化或损伤,这种局部粗糙化可能导致损坏和光散射。因此,需要将氢氧化钾的浓度限制在能够最小化这种局部粗糙化的水平。相反,通过在中等浓度的氢氧化钾中增加异丙醇的浓度来增强(001)取向硅表面的蚀刻。

总结

本研究探讨了氢氧化钾:异丙醇对(001)取向硅单晶的刻蚀作用。结果表明,在高达80℃的温度下,异丙醇浓度对(001)硅单晶的表面粗糙度影响较大。蚀刻速率也随着蚀刻温度持续时间的增加和氢氧化钾浓度的增加而增加。然而,氢氧化钾:异丙醇的体积浓度高于2:4会导致暴露1小时后的表面损伤。增加异丙醇的体积浓度也会在(001)取向的硅表面上产生更光滑的金字塔面。

用氢氧化钾:异丙醇混合物控制蚀刻(100)取向硅晶片相关的表面反射率的降低表明,通过形成促进多次反射的纹理化硅表面,可以使用控制蚀刻来捕获光,增加与入射光线的相互作用可以增加(001)硅单晶吸收的光量。因此,硅片的受控纹理化可用于通过降低反射率来提高(100)硅太阳能电池的吸收率和光转换效率。

审核编辑:符乾江

-

简述LED衬底技术2012-03-15 0

-

表面硅MEMS加工技术的关键工艺2018-11-05 0

-

表面光源光学特性测试机2010-02-27 544

-

晶体硅光电池2009-11-09 844

-

单晶硅表面碱溶液腐蚀的研究与硅酸钠太阳能电池单晶硅表面织构化的作用2017-09-30 1541

-

简述关于超构表面在量子光学中的应用2021-06-11 4625

-

多晶硅表面纹理化的典型方法2022-03-28 1204

-

硅基氮化镓衬底是什么 衬底减薄的原因2023-02-14 1824

-

光学响应噪声调控成功突破光学超构表面偏振复用极限2023-02-22 971

-

一种基于硅的热光效应与闪加热驱动的电可调超构表面2023-03-09 1287

-

非线性光学超构表面的基础知识与应用概述2023-08-14 3007

-

详细介绍碲锌镉衬底的表面处理研究2024-01-02 883

-

基于超构表面的拉普拉斯光学微分处理器可用于光学成像2024-03-04 1246

-

探讨三种超构器件表面的加工方法2024-03-19 772

全部0条评论

快来发表一下你的评论吧 !