刷洗清洗过程中的颗粒去除机理—江苏华林科纳半导体

刷洗清洗过程中的颗粒去除机理—江苏华林科纳半导体

今日头条

描述

引言

化学机械抛光是实现14纳米以下半导体制造的最重要工艺之一。此外,化学机械抛光后缺陷控制是提高产量和器件可靠性的关键工艺参数。由于亚14纳米节点结构器件的复杂性,化学机械抛光引起的缺陷需要固定在化学机械抛光原位清洗模块中,而不是在后原位湿法清洗过程中。因此,化学机械抛光后的原位清洗优化和清洗效率的提高在化学机械抛光后的缺陷控制中起着举足轻重的作用。化学机械抛光原位清洁模块通常由兆频超声波和刷式洗涤器工艺组成。在化学机械抛光清洁模块中,优化清洁化学物质和刷式洗涤器清洁越来越受关注。根据工艺条件和刷子条件,刷子交叉污染效应会显著影响化学机械抛光后的清洁缺陷。本研究通过使用300毫米正硅酸乙酯(TEOS)覆盖晶片进行实验,研究了化学机械抛光原位清洁模块中的刷子交叉污染效应。本研究还探索了化学机械抛光工具中的刷子预处理,并通过实验结果提出了优化化学机械抛光原位清洗工艺的配方效应和关键工艺参数。

实验

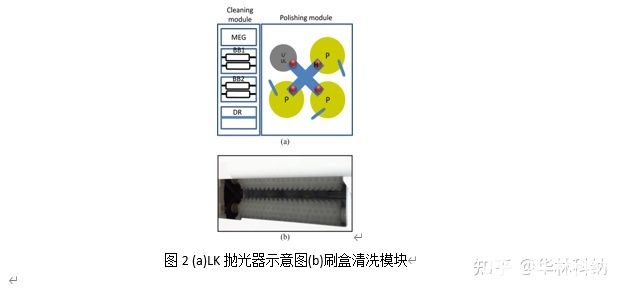

设备示意图如图所示2(a),它由3个压板抛光模块和原位清洗模块组成。原位清洗模块由兆声槽、2个刷式洗涤箱和异丙醇(IPA)干燥器组成。对于这个实验,兆频超声波槽没有打开,因为本文的目的只是研究刷子交叉污染效应。对于电刷处理对缺陷率的影响,在有和没有电刷处理的情况下实施新的电刷,并且周期性地运行实验晶片。在实验晶片运行之前,使用刷子对500多个晶片进行抛光处理。模块的图片如图2(b),晶圆垂直位于两个刷子的中间。并且晶片和刷子都相互旋转以去除晶片缺陷。去离子水(DIW)流经刷芯浸泡刷子。实验使用300 mm正硅酸四乙酯(TEOS)覆盖晶片。在所有实验条件下,TEOS的厚度为3k。并且所有的TEOS晶圆都是经过清洗模块处理的,没有经过抛光处理。所有实验的主要清洗步骤中,两个刷洗箱都使用酸性化学清洗剂,流速为2000毫升/分钟。刷子和晶片的转速分别为400转/分和50转/分。通过实验,探讨了电刷浸泡处理、电刷磨合和电刷接触顺序对接线柱缺陷的影响。经过刷洗处理后,对表面缺陷进行检查,并通过扫描电子显微镜(SEM)审查对缺陷类型进行分类。SP3检测箱尺寸为60纳米。

结果和讨论

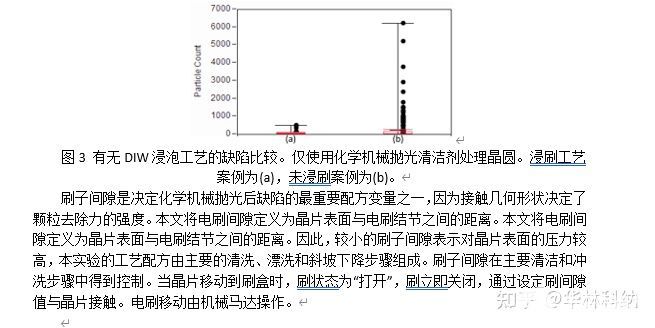

刷子浸泡对交叉污染的影响总结在图3。如实验部分所述,晶圆仅在清洗模块中进行处理。图3(a)是具有浸泡处理的新刷具的情况,3(b)在刷具处没有浸泡过程。当在CMP清洁模块中实施新的刷子时,刷子状态不是完全准备就绪的状态,并且它包含许多来自刷子制造过程的缺陷。因此交叉污染比用过的刷子严重得多。图3(b)清楚地显示了清洗后的缺陷变化。但是,如果在晶圆制程之前,刷子完全浸泡在CMP清洗模块中,其交叉污染效应可以得到很大的改善,导致缺陷变异的改善,如图3(a)。本文将电刷浸泡过程定义为晶片加工前一个多小时通过刷芯的高流速DIW流。

总结

化学机械抛光后的原位清洗在先进节点半导体制造的产量提高和可靠性方面起着至关重要的作用。它的重要性在业界越来越受到重视。由于大多数化学机械抛光设备在其清洁模块中接受刷式洗涤器清洁,因此刷式清洁是去除颗粒的最有效方法。然而,刷子本身会造成晶片污染,需要对其进行良好处理,以避免交叉污染,特别是对于新刷子。这种治疗被称为刷磨合。在晶片处理之前,完全浸泡的刷子可以最大限度地减少刷子交叉污染,并且足够的虚拟晶片运行提高了化学机械抛光后的清洁缺陷率。本文的实验数据很好地支持了电刷磨合对减少缺陷的作用。刷子清洁配方决定接触顺序和颗粒去除力。然而,它也强烈影响晶片表面的交叉污染。因此,两者应同时考虑颗粒去除效率和交叉污染,以实现优化的工艺条件。缓慢接触的刷子有效地降低了后期缺陷。虽然刷子预处理和清洁工艺条件可以提高后原位刷子清洁缺陷率,但要实现进一步改善还有很多挑战。

审核编辑:符乾江

-

苏州华林科纳半导体设备2015-04-02 3414

-

芯片清洗过程中,颗粒洗不掉2021-10-22 4672

-

含HF的有机清洗液中的铜薄膜溶解—华林科纳半导体2022-01-07 984

-

关于刷洗清洗过程中的颗粒去除机理的研究报告2022-01-18 984

-

稀释HF清洗过程中硅表面颗粒沉积的机理报告2022-02-11 2963

-

湿法清洗过程中硅片表面颗粒的去除2022-02-17 3161

-

颗粒清洗技术—《华林科纳-半导体工艺》2022-03-01 852

-

半导体制造过程中刷洗力的研究2022-03-16 1129

-

半导体制造过程中的硅晶片清洗工艺2022-04-01 4119

-

半导体器件制造过程中的清洗技术2022-04-20 4367

-

稀释SC1过程中使用兆声波来增强颗粒去除效率2022-05-18 1449

-

湿法清洗过程中的颗粒沉积和去除研究2022-06-01 7859

-

湿法清洗中去除硅片表面的颗粒2022-07-05 2981

-

湿清洗过程中硅晶片表面颗粒去除2023-03-30 3124

-

华林科纳PFA管在半导体清洗工艺中的卓越应用2023-10-16 1119

全部0条评论

快来发表一下你的评论吧 !