铜薄膜在含HF清洗液中的腐蚀行为—江苏华林科纳半导体

铜薄膜在含HF清洗液中的腐蚀行为—江苏华林科纳半导体

今日头条

描述

引言

铜是超大规模集成ULSI的金属化选择。在先进的微处理器中,铜布线现在被用于所有具有多达12个金属化层的互连层。原则上,互连是由金属线制成的电路径或电荷载体,并且被绝缘的层间电介质ILD材料分隔开。用铜代替铝合金要求在集成、金属化和图案化工艺技术方面进行显著的变革。为了获得最佳的器件性能、可靠性和寿命,必须避免薄膜腐蚀。这也要求采用与铜兼容的湿法蚀刻清洁化学物质来集成铜互连的双镶嵌DD图案化。对于湿法蚀刻清洗步骤来说,最关键的是在聚合物、残余物以及金属和非金属颗粒去除方面要坚固,并且在湿法蚀刻清洗过程中与暴露的衬底材料表现出高度的兼容性。

本文的目的是研究铜薄膜在含氟化氢、有机化合物和过氧化氢的水溶液中的腐蚀/溶解及其与铜互连的半导体DD图案化的相关性。这种溶液通常用于半导体工业中的等离子体蚀刻后清洗。此外,我们从机械和动力学的角度关注过氧化氢对铜腐蚀的影响。过氧化氢是集成电路器件制造过程中用于去除颗粒和残留物的许多清洗配方中的常见成分。

实验

基底—使用铜在覆盖硅晶片铜/硅衬底上进行实验。使用典型的工业电镀设备21、22均匀沉积铜膜,随后进行化学机械平坦化步骤,以在DD工艺期间紧密模拟实际的铜表面。铜膜的厚度约为400纳米,由四点探针法表面电阻率仪测定,。SRM-232型和横截面扫描电子显微镜SEM。

表面处理。—在进行电化学或溶解实验之前,用0.49重量%的氟化氢进行表面处理,以确保表面清洁。进行了一组筛选实验来研究用于表面清洁的HF溶液中的最佳浸泡时间。1分钟的HF是合适的。这种预处理提供了清洁的表面,在该表面上天然氧化铜被部分去除,以暴露出清洁的元素铜表面。晶片长时间暴露在氟化氢中5分钟没有改变x光电子能谱的XPS光谱,该光谱由于CuI和Cu0而呈现峰值.

结果和讨论

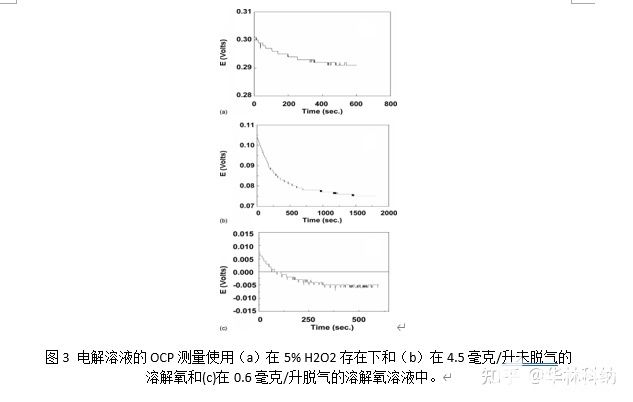

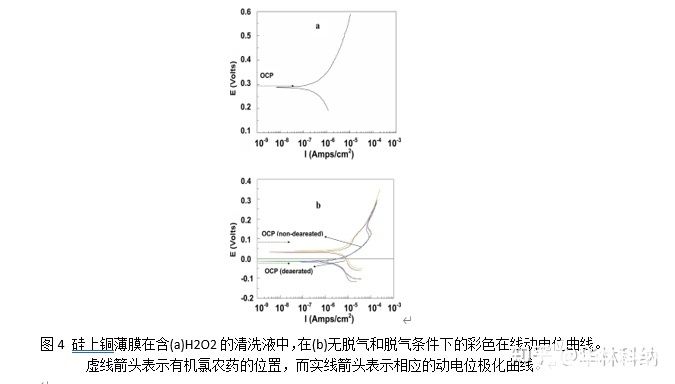

电化学腐蚀测量-OCP测量。-以铜膜为工作电极的含H2O2、非脱氧和部分脱氧清洁溶液的OCP测量值如图所示。分别为3a-c。在所有情况下,OCP呈指数衰减到最终的平衡值,这表明铜薄膜在这些溶液中变得更加活跃。在含有强氧化剂过氧化氢的清洗溶液中,OCP值从0.301V开始稳定为0.291V,即超过5min变化约10mV。稳定性表明铜的腐蚀处于活化极化。OCP在势动力学曲线上的截面如图所示。4a表示铜处于活性腐蚀。

在无脱气溶液中,建立OCP的时间尺度更长,这意味着扩散控制过程。未脱气溶液中的OCP电位变化为30毫伏,持续时间为25分钟。此外,将OCP值与图2的极化曲线中的有效电位值进行比较。4表示铜在OCP很活跃。OCP值取决于溶解氧的浓度。氧浓度的任何降低都会导致的极限电流密度和电位值降低导致开路衰减的阴极反应。这表明铜的腐蚀处于浓差极化状态。

本研究的局限性之一是,它使用了无图案的覆盖晶片,而不是铜损伤的无图案晶片。纳米尺度的图案可能表现出更高的腐蚀速率,因为预计溶解速率取决于几个物理因素和膜特性,例如曲率开尔文效应、晶粒尺寸、纹理、几何形状和微观结构.此外,随着晶片表面特征尺寸的不断减小,这些特征为异质成核提供了过多的位置。即使考虑到这种增强的沉积机制,降低溶液中的铜浓度也会降低过饱和程度,从而降低成核事件的概率。

结论

随着半导体工业中的多步骤、多层处理变得更加复杂,清洗溶液/化学品在提高产量和减少缺陷方面的作用变得越来越重要。出现在包含铜互连线的ILD或金属表面上的不需要的残留物或沉积物富含铜。我们将这些残留物中铜的来源归因于清洗过程中发生的腐蚀过程。在清洗溶液中进行的电动力学极化实验显示了主动、主动-被动、被动和跨被动区域。使用除氧溶液和可能使用过氧化氢提供了一种有效的方法来降低清洁溶液中的腐蚀率和铜浓度。过氧化氢添加到清洁溶液似乎是非常有益的,通过创建一个氧化铜膜,降低铜的腐蚀率。此外,过氧化氢的掺入提供了一个额外的优势,通过提高清除溶液清除颗粒和容易氧化的有机残留物的能力。

审核编辑:符乾江

-

标准清洗液sc1成分是什么2025-08-26 1121

-

硅清洗液不能涂的部位有哪些2025-07-21 537

-

华林科纳PFA管在半导体和太阳能光伏领域的应用与优势2023-10-17 861

-

华林科纳PFA管在半导体清洗工艺中的卓越应用2023-10-16 1119

-

多晶ZnO薄膜上HCl腐蚀的过程2022-05-09 981

-

含有机HF清洗液中铜薄膜的腐蚀行为2022-04-06 1733

-

硅晶圆表面金属在清洗液中的行为2022-03-21 833

-

柠檬酸清洗液对金属去除效果的评价2022-03-07 2081

-

铜薄膜在含HF清洗液中的腐蚀行为2022-02-14 1026

-

半导体有机酸清洗液中的铜的蚀刻速率和氧化机理分析2022-01-13 3327

-

含HF的有机清洗液中的铜薄膜溶解—华林科纳半导体2022-01-07 984

-

苏州华林科纳半导体设备技术有限公司招贤纳士2016-10-26 4830

-

半导体薄膜厚度检测设备设备出售2015-04-02 4701

-

怎样清洗液晶显示器|如何清洗液晶显示器2008-06-10 1098

全部0条评论

快来发表一下你的评论吧 !