半导体有机酸清洗液中的铜的蚀刻速率和氧化机理分析

半导体有机酸清洗液中的铜的蚀刻速率和氧化机理分析

制造/封装

描述

引言

用电化学和原子力显微镜方法对有机酸与铜的相互作用进行了表征可以建立用于湿铜加工的高效清洗公式。本文研究了单有机酸、二有机酸和三有机酸中铜的蚀刻速率和氧化机理。除了草酸的钝化性能外,其他铜的电化学行为都观察出类似的电化行为。有机酸与稀释的氢氟酸的相互作用,显著降低了铜的溶解速率。

实验

电化学分析:实验在石英晶体铂电极上450nm电化学沉积的铜膜上进行了实验。铜表面约为0.2cm2,在三个电极电化学电池中作为工作电极。辅助电极为直径为1mm的Pt线,参考线为0.1M氯化钾中的Ag/AgCl电极。开路电位测量进行了300秒,以确定静态模式下的铜蚀刻率。研究了四种浓度:按重量计算的0.5%、1%、3.5%和5%。这些实验均具有较高的可重复性,结果精度为0.3Amin−1。测定了乙醇酸和草酸的氧化铜蚀刻率。铜,如上所述的电化学沉积,被热处理氧化,直到形成均匀的灰色层。

AFM分析:利用多模原子力显微镜AFM表征了所研究的酸对铜粗糙度的影响。物理气相沉积PVD沉积的铜作为参考样品。样品在3.5%的有机酸中浸泡150秒,然后去离子水DIW冲洗,N2干燥。由于其在经后清洗中的广泛应用,我们也研究了稀释后的氟化氢HF的影响。在0.05%稀释心衰处理和有机酸/稀释心衰混合处理后分析铜的粗糙度。

结果和讨论

铜的蚀刻速率与浓度比较:在所有研究的酸的2-5A/min范围内测定了相似的铜蚀刻速率。 (图1)可以观察到以下趋势:

1)对于高达1%的柠檬酸,蚀刻率随着浓度成比例增加。

2)相反,乙醇酸中的铜蚀刻速率与浓度无关。

3)氧化酸在浓度低于3.5%时对铜的蚀刻率最低。

4)苹果酸和乙酸的溶解率最高。

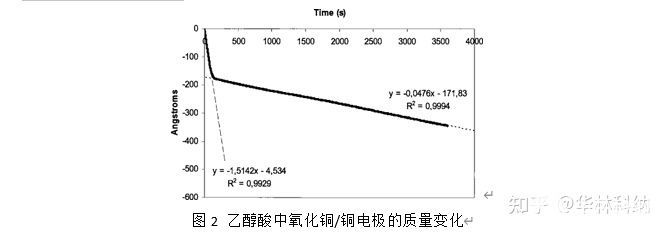

在乙醇酸中的两步溶解:在乙醇酸基溶液中,工作电极石英晶体组装的质量变化显示了氧化铜和金属铜贡献(图2)。曲线的第一部分与氧化铜溶解有关,第二部分与铜金属溶解有关。对于每一步,趋势线对应于线性拟合,并能够计算氧化铜和铜的蚀刻率。氧化铜的蚀刻速率为91Amin−1。

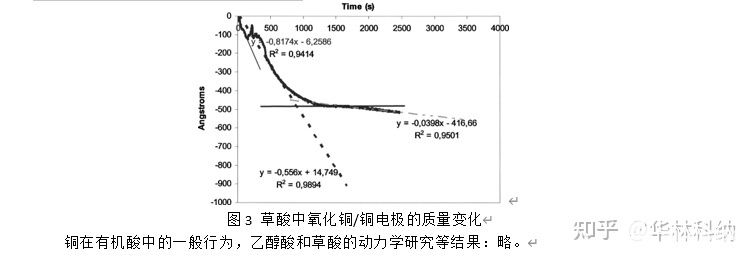

草酸中的四步机理:图3显示了4和主要的步骤。前两个阶段,1和2,对应于两种不同的溶解速率。我们可以合理地假设两种不同的氧化物可能是氧化铜和氧化铜以两种不同和可区分的速率溶解。氧化铜的蚀刻速率约为49Amin−1,而氧化物的蚀刻速率约为33Amin−1。在第三步,350秒内没有记录到质量变化。一个保护层可以防止材料的溶解。最后一步的溶解速率为2.4Amin−1,证实了最后一步对应于铜的溶解。事实上,在前一部分中已经确定,3.5%草酸中铜的蚀刻率为2.2Amin−1。

结论

除了草酸外,铜在所有物质中也观察到类似的电化学行为。氧化酸首先作为螯合剂,然后形成不溶性螯合表面物质,钝化铜。乙醇酸的氧化铜蚀刻率随后高于草酸。所有研究的有机酸都与心衰有显著的相互作用,而且它们都显著减少了心衰的攻击。未来的工作将集中于更详细的铜、镍和钴基合金的湿式清洁配方的分析。

-

超声波清洗的工作原理2009-06-18 0

-

《炬丰科技-半导体工艺》硅纳米柱与金属辅助化学蚀刻的比较2021-07-06 0

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 0

-

《炬丰科技-半导体工艺》GaN的晶体湿化学蚀刻2021-07-07 0

-

《炬丰科技-半导体工艺》InGaP 和 GaAs 在 HCl 中的湿蚀刻2021-07-09 0

-

《炬丰科技-半导体工艺》GaN、ZnO和SiC的湿法化学蚀刻2021-10-14 0

-

怎样清洗液晶显示器|如何清洗液晶显示器2008-06-10 881

-

含HF的有机清洗液中的铜薄膜溶解—华林科纳半导体2022-01-07 501

-

铜薄膜在含HF清洗液中的腐蚀行为—江苏华林科纳半导体2022-01-12 610

-

铜薄膜在含HF清洗液中的腐蚀行为2022-02-14 630

-

柠檬酸清洗液对金属去除效果的评价2022-03-07 1500

-

半导体制造中有效的湿法清洗工艺2022-03-21 6636

-

硅晶圆表面金属在清洗液中的行为2022-03-21 568

-

Si晶圆表面金属在清洗液中的应用研究2022-03-28 1223

-

含有机HF清洗液中铜薄膜的腐蚀行为2022-04-06 1234

全部0条评论

快来发表一下你的评论吧 !