关于硫酸-过氧化氢-水系统中砷化镓的化学蚀刻研究报告

关于硫酸-过氧化氢-水系统中砷化镓的化学蚀刻研究报告

制造/封装

描述

摘要

我们华林科纳对h2so4-h202-h20体系中(100)砷化镓的蚀刻情况进行了详细的研究。研究了特定蚀刻剂成分的浓度对蚀刻速率和晶体表面形状的影响。从这些结果中,蚀刻浴组成的吉布斯三角形被划分为与晶体表面的不同状态和各种蚀刻机制相对应的部分。蚀刻后的晶体表面的形状与同一溶液中沿同一方向蚀刻的凹槽的轮廓密切相关。

介绍

本文研究(100)砷化镓在硫酸、过氧化氢和水溶液中的化学蚀刻具有重要的技术和科学意义。该解决方案通常用于按照半导体器件制造过程中的操作顺序制备表面。因此,应该优化溶液;另一方面,所得结果为讨论异质性反应机理提供了一个很好的起点。

实验

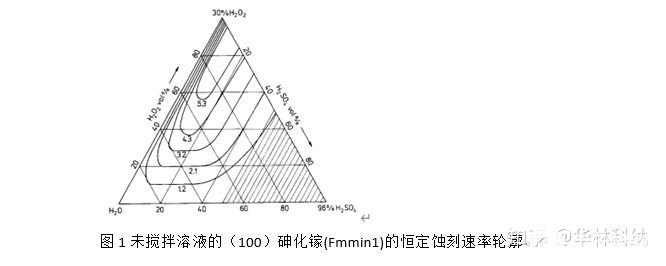

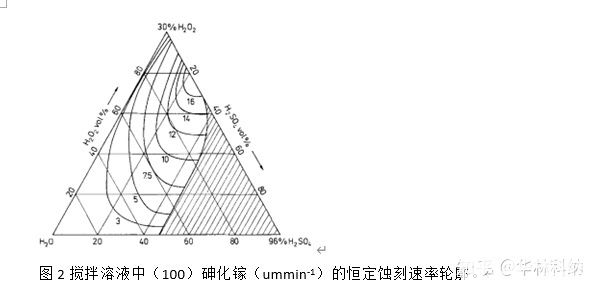

实验中使用的h20-H202-h2so4体系的溶液浓度范围受到可用试剂浓度的限制。溶液的组成通常用吉布斯三角形上的体积百分比来描述,其顶点是水、30%的过氧化氢和96%的硫酸。溶液中高浓度的硫酸会导致部分过氧化氢分解。为了估计溶液的稳定性范围,在混合后立即用高锰酸钾滴定,2和24h后用高锰酸钾滴定。如果分析结果与计算出的成分相差小于5%,且与相同的水平稳定,则认为溶液是稳定的。室温下的稳定线对应于50vol%H2SO4,在搅拌溶液中略低于这个值,如图1和2所示。所有溶液均由适量的h2硫酸盐与h20混合并冷却到室温下制备。然后缓慢加入H202,以避免温度升高。为了讨论反应动力学和机理,可以方便地将溶液组成以摩尔百分比表示。

在搅拌的蚀刻过程中,蚀刻晶片被手工摆动。搅拌强度的变化对蚀刻速率和表面质量没有影响。用扫描电子显微镜观察蚀刻表面的质量,而在光学显微镜下观察晶片中蚀刻的凹槽的形状。

结果和讨论

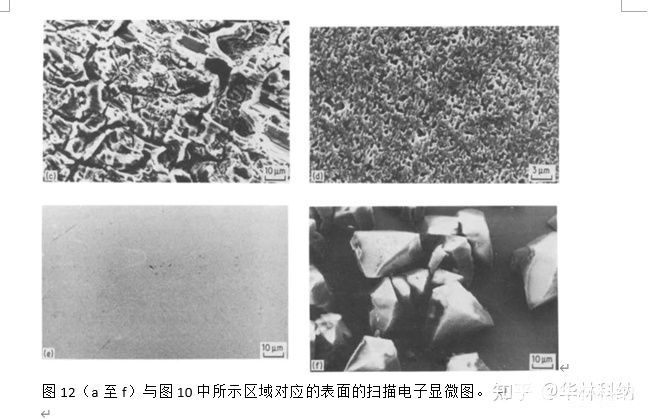

将动力学测量的结果与图tt和图12中给出的表面状态观测结果进行比较,可能会进行一些有趣的观察。在整个低h2硫酸盐浓度的范围内(图中的场a。9),即高达~4mol%H2S04,通过蚀刻获得的表面图片是相同的。在图中可以清楚地看到一些微米大小的图形形状的表面形态。从图中曲线的形状来看,以及从蚀刻表面的各向异性类型,我们可以得出结论,在这个组成范围内,蚀刻机制是相同的,控制反应是表面氧化,集中在所谓的活性点。蚀刻是选择性的。表面状态对氧化浓度缺乏依赖性,以及随着h2硫酸盐浓度增加到工具%的蚀刻速率的显著增加,似乎排除了表面的选择性氧化。这种不一致可以被解释为,如果我们假设H202分子的氧化能力只与它们与H+离子的激活有关。因此,即使在蚀刻进行的大浓度的氧化剂下,蚀刻仍然具有选择性,蚀刻结果受到少数因素的影响,即酸,它负责反应产物转化为离子形式,并导致一个平滑的表面。由此可以得出结论,硫酸可能通过H202分子的激活而积极参与氧化反应。

图10中的字段f仍然在低氧化剂浓度的范围内,因此可以预期的选择性蚀刻,因此,表面应该发展。在这个范围内,可以观察到镜状表面,但覆盖着许多形状良好的晶体,通过x射线分析确定为As203。Weiss还报道了砷化镓(111)B表面覆盖着亚砷酸盐晶体。蚀刻过程在这里受到H202分子向固体表面扩散的限制,而吸附和氧化过程没有任何障碍,可能是由于高H2so4的浓度和H-+离子的激活作用。

蚀刻轮廓 略

结论

本文讲述了溶液在室温下的稳定性范围并对h2so4-h202-h20体系中的有效成分进行了评价。对大约50种不同成分的溶液中的蚀刻过程的检查导致了几种表面状态的多样化,包括搅拌和未搅拌溶液中的镜状表面。这些观察结果与动力学检查结果的相关性使我们能够提出在特定的组成范围内的主要机制。蚀刻特性和表面类型都影响沿方向的槽轮廓的形状。底部为圆形的凹槽对应于光滑的表面,而在所有其他情况下,将壁(111)A和(111)B和平坦的底部显示出来。

-

过氧化氢在SC1清洁中的应用2022-03-29 3106

-

过氧化氢溶液的作用解读 在半导体材料制备中硅晶片清洗2022-07-07 5249

-

水中脉冲放电产生过氧化氢及其影响因素2010-05-13 2112

-

印制电路板的蚀刻方法2018-09-11 4098

-

精密微压差计算机数据采集系统测定过氧化氢分解反应速度常数2009-07-03 748

-

什么是汽化过氧化氢灭菌?2020-09-27 5426

-

关于食用油过氧化值检测仪的介绍2021-05-08 812

-

关于过氧化氢对铜抛光的影响研究报告2022-01-25 2738

-

过氧化氢在SC1清洁方案中的作用说明2022-03-25 4239

-

过氧化氢(双氧水)工艺资料(下)2022-08-16 3123

-

如何测量曝气期间和曝气后残留的过氧化氢?2022-08-26 2372

-

耐过氧化氢灭菌的湿度传感器HC2A-S-HH2023-04-24 984

-

过氧化氢检测仪特点简要介绍2023-05-15 291

-

荧光氧气传感器用于检测酶分解过氧化氢产生的氧气量应用方案2023-08-01 1035

-

集成声学谐振器和电化学芯片的微流控平台实现过氧化氢检测2023-12-22 1825

全部0条评论

快来发表一下你的评论吧 !