蓝牙降噪耳机设计实战篇(五)

蓝牙降噪耳机设计实战篇(五)

描述

第五章 走向量产

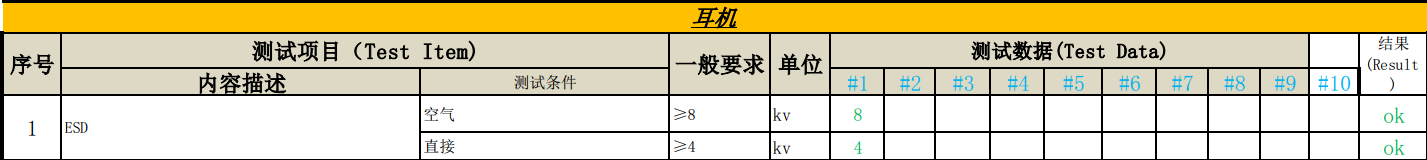

功能样品出来后,第一时间给到测试工程师做UI测试,验证软件与硬件,以及各操控方面的细节.同时第一时间安排做可靠性测试:

ESD

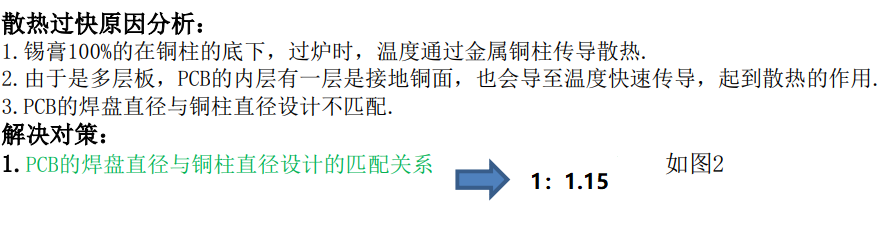

可靠性测试有很多,比如高低温,跌落,防水,滚桶,温度保护测试等就不一一述说了,但是在做滚桶测试时发现有充电顶针脱落现像,如下图:

开始怀疑是SMT的温度没有调好,与贴片工程师沟通后,反馈说贴片工艺流程没有问题,由于开始没有对这个问题给予重视,直至到试产阶段时,品质工程反馈仍然有这个问题时才重视起来,经过反复的验证才找到原因:

在试产过程中最困难的问题还是ANC的问题,在做功能样机的时候,ANC效果觉得还可以,但是一到试产后,发现问题很多:

1. 一至性很差

2. ANC数据偏低,研发的设计要求是25DB或以上. 但是上线实测发现有很多达不到这个要求.

产线声学测试设备

最开始是请设备商调调试参数,怀疑设备没有调好,但经过几论校正,没有问题. 于是又回到研发和生产环节找原因.

整个整改过程大概花了两个月的时间验证及总结,才找到规律:

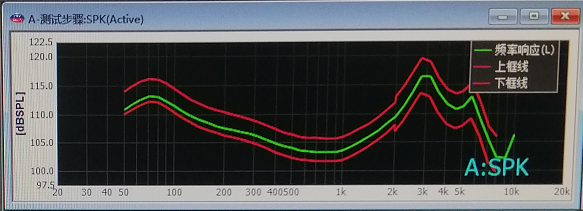

1.喇叭,喇叭的ANC参数确定好了后,一定不能任意改动; 刚开始时由于经验不足,为了优化音乐品质,改了喇叭的参数,导至ANC达不到要求. 而且喇叭的曲线和失真要全测.

曲线图

2.腔体的密封性,主要包括喇叭腔体的密封和MIC的密封,这对生产工艺提出了很高的要求,因为耳机内部空间非常小,要做好是非常有挑战性的,曾经有一些硬件工程师,做音响方面的,转行做耳机有不适应的问题,因为做音响的PCBA是比较大的,元件也基本上是0603的,PCB也是两面板比较常用,而耳机板都是0201的,非常小,PCB也基本上是4层板和6层板.

3. 泄音网的目数,这个对ANC数据也有影响,所以在研发阶段确定好后,也不能随意改动.

在试产时还发现另外一个问题,ANC通透模式打开时,用手摸降噪 MIC的孔,有萧叫现像;原因主要有两个,一是MIC的增益偏大,二是密封不好.

综上所述,研发的设计参数一旦确定没问题后,生产工艺的可靠性就决定了产品的直通率了. 当然研发设计阶段就要考虑到生产工艺的实现.

本章还有一个很重要的环节没有说到,那就是RF的设计,调试. 有空的时候会专门整理下写一篇RF方面内容.

马上就要过年了,祝看到我文章的读者新年快乐!

审核编辑:符乾江

-

《HELLO+FPGA》-+项目实战篇2017-09-27 13511

-

蓝牙耳机降噪知识2019-09-19 10074

-

主动降噪蓝牙耳机怎么选?时下比较火爆的五款耳机产品2020-04-15 2963

-

降噪耳机设计2022-10-19 6646

-

笔记本无线上网之实战篇2010-01-18 372

-

项目实战篇2016-08-08 736

-

主动降噪蓝牙耳机品牌 时下超热门的五大降噪耳机品牌2020-04-17 3030

-

TWS主动降噪蓝牙耳机品牌 五款高音质降噪蓝牙耳机2020-05-20 5221

-

有哪些降噪耳机推荐?五款真无线降噪耳机品牌推荐2020-08-26 5010

-

无线降噪蓝牙耳机排名,口碑最好的降噪蓝牙耳机品牌2020-09-14 3580

-

国庆假期用哪个蓝牙耳机好?音质高能的五款降噪耳机2020-09-24 1861

-

有哪些舒适的降噪蓝牙耳机?舒适的降噪蓝牙耳机推荐2021-09-24 1394

-

商务蓝牙降噪耳机什么牌子好?商务蓝牙降噪耳机推荐2021-10-15 1392

-

蓝牙降噪耳机设计实战篇(一)2022-01-19 12810

-

蓝牙降噪耳机设计实战篇(三)2022-01-21 2957

全部0条评论

快来发表一下你的评论吧 !