关于臭氧化去离子水去除最终抛光晶片上的颗粒的研究报告

关于臭氧化去离子水去除最终抛光晶片上的颗粒的研究报告

今日头条

描述

摘要

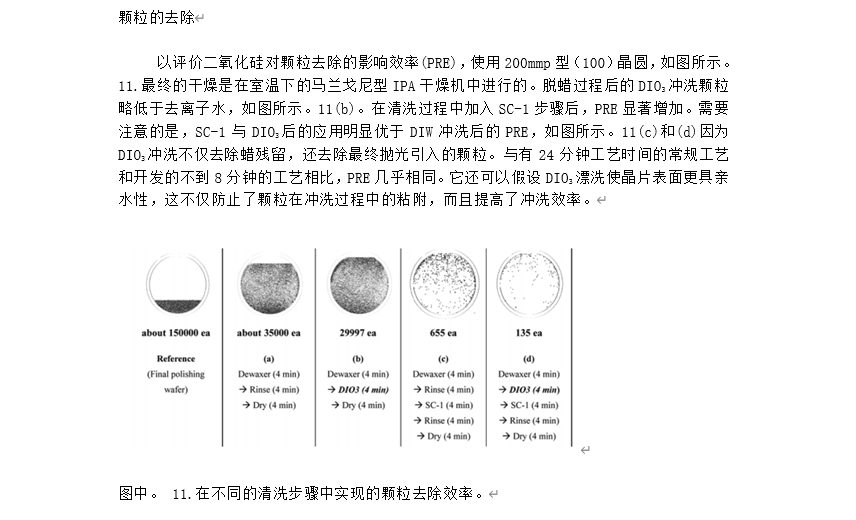

本研究开发了一种低拥有成本的臭氧去离子水清洗工艺。室温下40 ppm的臭氧浓度用于去除有机蜡膜和颗粒。仅经过商业脱蜡处理后,仍残留有厚度超过200的蜡残留物。由于臭氧的扩散限制反应,代替脱蜡器的DIO3处理在8000的厚蜡层上显示出低去除率。脱蜡器与DIO3漂洗相结合,以减少蜡去除时间并完全去除蜡残留物。用DIO3漂洗代替去离子漂洗导致表面接触角小于5°,这表明不需要进一步的清洗步骤。通过将SC-1清洗步骤与DIO3漂洗过程相结合,进一步提高了颗粒去除效率。通过在脱蜡过程中引入DIO3清洗,缩短了处理时间。

介绍

通过几种抛光和清洗工艺,已经生产出通过直拉法生长的用于器件芯片制造的硅晶片。随着用于器件大规模生产的晶片尺寸的增加,半导体制造需要硅晶片的改善的均匀性和接近零的缺陷。通常,真空吸盘或薄膜类型的薄膜用于将晶片附着在抛光头上进行抛光处理。然而,有机蜡也被用于将晶片附着在头上,用于最终的批量型抛光工艺,特别是为了实现晶片的高均匀性。在抛光过程之后,应该从晶片背面去除有机蜡及其残留物。商业和专有的脱蜡器用于去除厚的有机蜡,但是在常规的晶片背面清洗工艺中,为了去除残留物和颗粒,遵循了SC-1清洗的几个步骤。它需要较长的处理时间、高温、大量的化学和去离子水浪费,从而导致高拥有成本(CoO).2)在本研究中,新的清洗工艺是用臭氧化二氧化碘水(DIO3)开发的,以实现低CoO。

实验

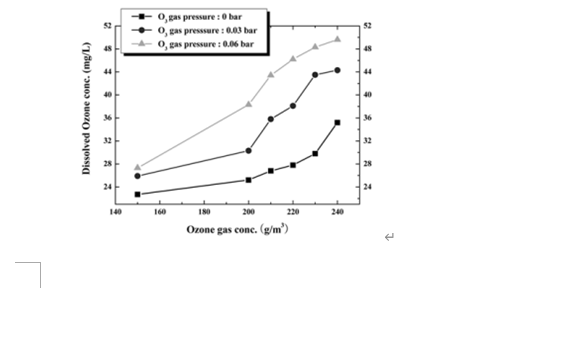

图4显示了作为臭氧气体压力和臭氧气体浓度的函数的去离子水中溶解的臭氧浓度的变化。在相同的臭氧气体浓度下,较高的臭氧气体压力对较高的DIO3浓度更有效。当O3气体压力过高时,O3气体由于过多产生气泡而不能有效溶解在去离子水中。优化的臭氧气体压力用于在最大溶解臭氧浓度下最小化气泡的产生。使用反射计(TE-2000,K-MAC)测量蜡膜的厚度。使用静态接触角分析仪观察表面润湿性。光学显微镜(LV100D,尼康)和傅里叶变换红外光谱(FTX-6000,Bio-Rad)用于分析清洗后晶片上的颗粒和蜡残留物。表面粒子扫描仪(Surfscan-6200,Tencor)用于测量清洗后晶片表面的粒子数量。

图中。 4.溶解臭氧浓度随臭氧气体压力和浓度的函数。

结果和讨论

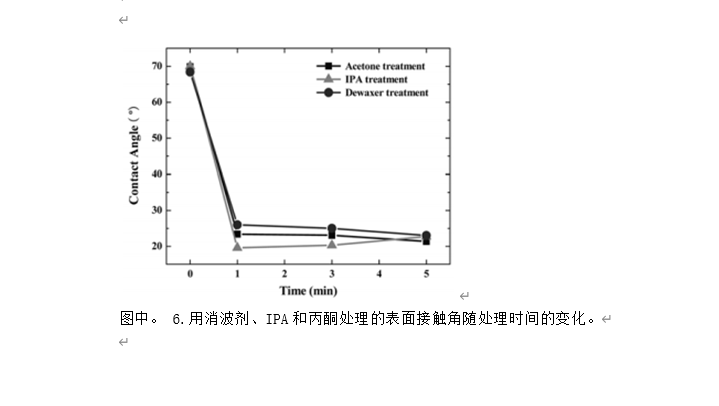

各种溶剂处理:测试脱蜡器和水溶性溶剂以除去有机蜡。改变水溶性脱蜡剂的浓度以评估蜡膜的去除速率。图5显示了在40∶1至100∶1(去离子水∶脱蜡剂)的不同脱蜡剂浓度下,有机蜡的去除率随时间的变化。脱蜡剂浓度越高,去除有机蜡越有效。尽管脱蜡器能有效地除去稠的有机蜡,但很难完全除去有机蜡。在40 : 1脱蜡溶液中处理4分钟后,仍残留厚度大于300的蜡残余物。图6显示了用脱蜡剂、异丙醇和丙酮处理的表面的接触角随处理时间的变化。异丙醇和丙酮在去除大块蜡层方面与脱蜡剂一样有效。应该注意的是,即使在5分钟的处理后,没有一个样品达到20o以下。

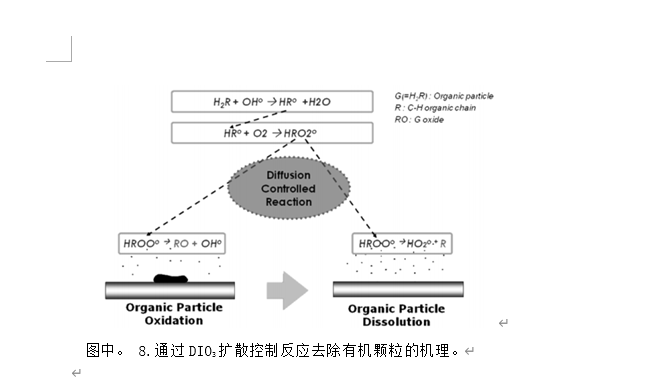

臭氧化去离子水处理:在不同浓度的DIO3中去除有机蜡。图中。7显示了溶解臭氧浓度40和68ppm溶解臭氧浓度的蜡去除率随时间的函数。高浓度的DIO3去除有机蜡。虽然DIO3在去除有机污染物方面非常有效,但DIO3的去除率过低厚蜡层。至少需要超过45min才能达到薄膜厚度小于500A,说明臭氧反应是扩散控制过程。DIO3去除有机化合物的机理如图所示。 8.

脱蜡器和DIO3的组合:为了在短时间内去除蜡,商用消蜡器与DIO3结合。新工艺的目标是减少脱蜡时间和SC-1步骤。图中。9表示残余蜡的变化在解波器(1:40)中处理样品4min后,厚度随时间的函数。DIO3冲洗处理膜后,即使处理时间长于1min,膜厚度也低于100A。脱蜡处理4分钟后,经常规脱蜡和去离子水冲洗工艺后,仍有大于200A的蜡残留。

另一方面,脱蜡过程后的DIO3冲洗代替去离子水冲洗,4min冲洗后的蜡小于50A。图中。10显示了用DIO3处理过的表面的接触角和光学图像。用DIO3代替DI冲洗后,接触角更低,蜡残留层更薄,如图所示。10(b),表示没有需要去除蜡的进一步清洗步骤。在冲洗后加入SC-1步骤后,无论臭氧处理如何,接触角都具有完全的亲水性。

结论

本研究采用DIO3有效清洗了用于抛光头上的重有机膜蜡膜。采用传统的脱蜡剂、IPA和丙酮相互去除有机蜡。脱蜡剂和溶剂处理后仍有大于200A的蜡残留。所有的溶剂都将表面接触角降低到20o,但没有降低。由于臭氧反应的扩散能力有限,DIO3仅不能去除厚蜡膜。用DIO3冲洗代替去离子水冲洗,不仅可以完全去除蜡渣,还可以去除颗粒,减少SC-1的清洁步骤。因此,DIO3的引入大大减少了工艺时间和化学消耗。

审核编辑:符乾江

-

芯片清洗过程中,颗粒洗不掉2021-10-22 4667

-

关于刷洗清洗过程中的颗粒去除机理的研究报告2022-01-18 983

-

湿法清洗系统对晶片表面颗粒污染的影响2022-03-02 1201

-

利用臭氧去离子水开发成本低的新型清洗工艺2022-03-24 865

-

硅晶片的蚀刻预处理方法包括哪些2022-04-13 1409

-

半导体工艺 臭氧化去离子水去除最终抛光晶片上的颗粒2022-04-27 2737

-

半导体湿法中臭氧溶液去除有机/无机污染2022-05-05 1433

-

开发一种低成本的臭氧去离子水清洗工艺2022-05-07 1596

-

铜在去离子水中的蚀刻研究2022-06-16 3430

-

针对去离子水在晶片表面处理的应用的研究2023-06-05 1991

-

什么是臭氧去离子水工艺2023-07-07 780

-

去离子水清洗的目的是什么2025-07-14 956

-

去离子水冲洗的正确方法2025-08-20 749

-

半导体制造中去离子水是否可以完全替代氨水2025-10-20 341

全部0条评论

快来发表一下你的评论吧 !