关于微技术中硅反应离子刻蚀的研究

今日头条

描述

摘要

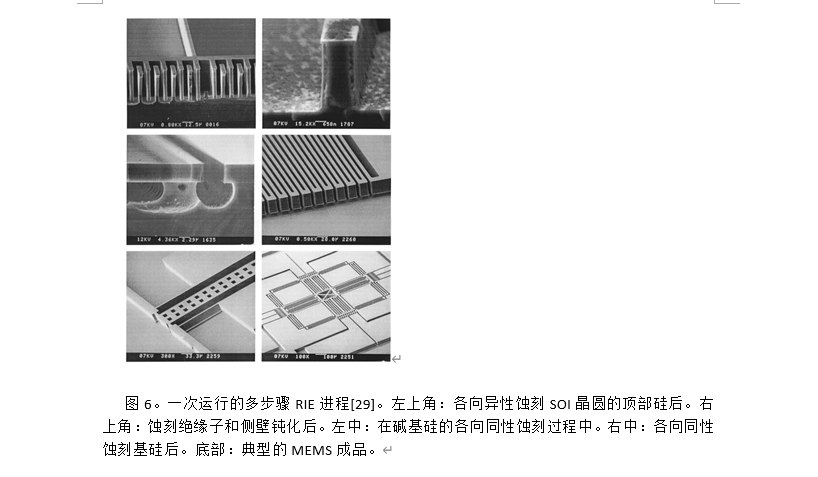

本文简要回顾了干法刻蚀在图形转移中的应用,主要是在硅技术中。它集中在概念和主题蚀刻材料的兴趣在微观力学。阐述了主要干法刻蚀技术——等离子体辅助刻蚀的基础,介绍了反应离子刻蚀等等离子体系统的结构。RIE的一个重要特征是其实现蚀刻方向性的能力。将解释这种方向性背后的机制和完成这一任务的各种等离子体化学。发现多步等离子体化学在一次运行中成功地用于蚀刻、释放和钝化微机械结构。等离子蚀刻对许多变量极其敏感,使得蚀刻结果不一致且不可再现。因此,将处理重要的等离子体参数、掩模材料及其影响。而且RIE有自己的具体问题,会制定解决方案。反应离子刻蚀工艺的结果以非线性方式取决于大量参数。因此,仔细的数据采集是必要的。此外,对于给定的工艺,需要等离子体监测来确定蚀刻终点。本文最后介绍了等离子体刻蚀的一些发展趋势。

介绍

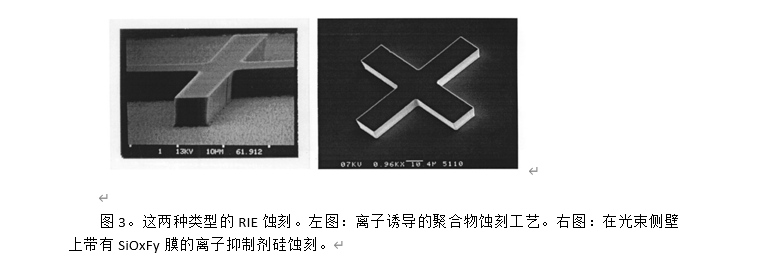

等离子体辅助刻蚀的基础简单;使用气体辉光放电来离解和离子化相对稳定的分子,形成化学反应性和离子性物质,并选择化学物质,使得这些物质与待蚀刻的固体反应,形成挥发性产物。等离子体蚀刻可分为单晶片和分批反应器。区分三个主要群体也很常见;(1)化学等离子体蚀刻,(2)协同反应离子蚀刻(RIE)和(3)物理离子束蚀刻(IBE)。一般来说,IBE仅显示出正锥形轮廓、低选择性和低蚀刻速率,而PE产生各向同性轮廓、高蚀刻速率和高选择性。由于物理溅射与具有高蚀刻速率和高选择性的活性物质的化学活性的协同结合,RIE能够实现轮廓控制。

与单晶片反应器相比,间歇反应器通常具有较低的蚀刻速率,并且在较低的压力和较低的功率密度下工作,因此大批量可以实现高产量。不幸的是,纯化学等离子蚀刻系统也被称为“等离子蚀刻系统”,聚乙烯的典型反应器类型包括桶和下游蚀刻机,其中使用微波激发等离子体。它们的特点是最少的离子轰击和纯化学蚀刻。在需要离子轰击的应用中,可以使用平行板反应器。在对称低压系统中,等离子体电势很高,两个电极都受到高能离子的轰击。通常很难蚀刻特定的衬底材料,因为没有化学蚀刻剂可用。在这些情况下,通过用定向高能流溅射该层来完成图案化。

纯等离子体化学

通常基于氢和氟、氯和溴等离子体用于硅的反应离子刻蚀,刻蚀产物分别是挥发性的四氧化硅、四氧化硅、四氧化硅和四氧化硅。基于氟的等离子体通常用于各向同性蚀刻,而基于氯和溴的等离子体如氯主要用于实现各向异性蚀刻轮廓。除了氟基混合物,这些气体特别危险(Br2或C1化合物),建议采取特殊预防措施。

在氢硅体系中有着广泛的表面科学活动,其中大部分都是为了发展对单晶硅暴露于氢氧化合物中产生的表面结构的理解。硅在CF4等离子体中的刻蚀,发现刻蚀速率和F原子密度之间存在线性关系,表明F原子直接参与刻蚀过程。硅基等离子体中硅的蚀刻。SF6、CF4、SiF4、NF3、XeF2或F2通常导致掩模的大的底切。Cl基等离子体(Cl2或SiCl4)的蚀刻方向性可以通过观察到Si和SiO2在室温下不会被Cl原子自发蚀刻来解释,这使得仅离子诱导蚀刻成为可能。

由于含溴原子(溴单层)的硅和二氧化硅的低自发蚀刻速率,溴化学在反应离子刻蚀工艺开发中的应用受到了极大的关注。氧等离子体主要用于聚合物蚀刻,并且在硅沟槽蚀刻中很重要,因为它们能够在之后去除聚合物残留物。

混合等离子体化学

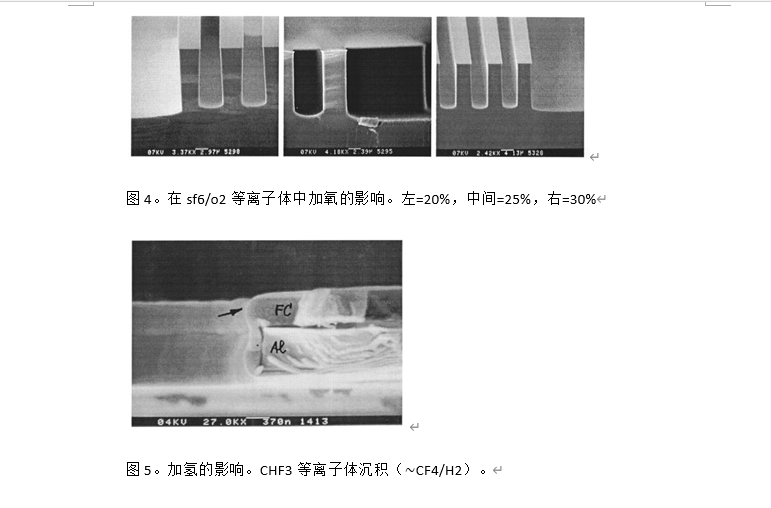

混合分子(例如。CCl2F2)和气体(例如。SF6/Cl2)通常用于各向异性蚀刻。如果选择等离子体化学,使得蚀刻抑制膜可以在沟槽的侧壁形成,则定向蚀刻是可能的。通过改变相对原子密度。进料气体中的氟氯比,可以改变沟槽轮廓。在微机械加工中使用了各种各样的氟、氯、溴和氧基等离子体,其中含有丰富的气体添加剂。

在CF4或SF6等离子体中加入N2气体是蚀刻硅的另一种重要混合物,因为它增加了氟原子密度。与大多数其他气体不同,氮气在激发时不会离解。相反,它是以束缚激发态存在的,而不是原子或离子。物质的电子和热离解是不一样的。同样,在较高的N2含量下,蚀刻将由于稀释而减少。SF6/N2不同于SF6/O2蚀刻,因为相对更多的SF5离子可以响应偏压,溅射可能会增加。向CF4等离子体中加入N2具有额外的效果,即由于挥发性氯化萘种类,聚合物形成减少。以同样的方式,氟原子或氧原子与裸露的硅反应生成硅原子,氟或N2原子团可能会将硅原子变成硅原子。这种膜是弱钝化的,因此从未用于离子抑制剂工艺。相反,这些富氟等离子体在硅的快速各向同性蚀刻中是有效的。

等离子体参数影响

等离子体蚀刻最大的缺点是它对许多变量的极端敏感性。其中一些参数是众所周知的,如压力、功率和流量。然而,更多情况下,目标反应堆材料和清洁度等影响会被无意忽略。与未掺杂的硅相反,高掺杂的硅在Cl2放电中自发蚀刻。氮型硅比本征硅蚀刻得更快,本征硅比p型硅蚀刻得更快,这种效应本质上不是化学性质的,因为如果掺杂剂没有被电激活,这种效应就不存在。

温度是RIE刻蚀中最重要的参数。它与熵和焓一起控制着反应器中的每一个能量步骤,如吸附和反应。已知许多来源可以提高衬底表面的温度,例如(1)离子轰击,(2)衬底表面的放热反应,(3)射频。涡流加热和(4)气体加热。

通常,为了稳定表面温度,通过循环水(或其他液体)穿过靶板来冷却靶。当然,晶片必须被充分夹紧以最大化从衬底到目标的热传递。或者,可以将像氦这样的气体添加到等离子体中,以从正面冷却衬底,或者可以利用氦背面冷却。

问题与解决方案

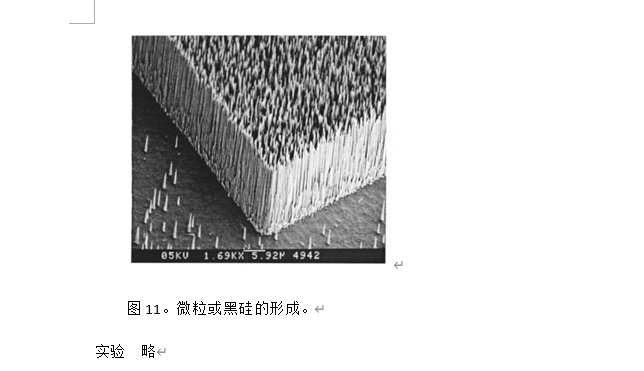

RIE是一种非常复杂的技术,需要相当长的时间才能熟悉它。不幸的是,这还不是全部RIE有自己的具体问题,本节将研究其中的一些问题。

在微观力学中,沟槽的蚀刻深度增加,而沟槽宽度(或开口)保持不变或变得更小。纵横比(深度、宽度)因此增加,纵横比相关蚀刻(ARDE)将变得重要。ARDE是侧壁弯曲的统称,即。离子在沿着这些壁的轨迹期间向侧壁的偏转,轮廓的特征尺寸依赖性,即对于不同的沟槽开口观察到不同的锥形轮廓,以及RIE滞后,即与较宽的沟槽相比,较小的沟槽被蚀刻得较慢、正滞后或较快、负滞后的效果。

反应离子刻蚀对器件性能的影响被认为是由于反应离子刻蚀相关的表面污染和衬底位移损伤。残余损伤是指最大离子能量或通量,尤其是硅蚀刻速率。当样品暴露在RIE等离子体中时,损伤将被引入衬底并累积。然而,与此同时,蚀刻将消耗损坏的层。因此,对于高蚀刻速率,应该观察到很少的残留损伤。

当前和未来趋势

低压反应器在泵送设备和晶片冷却方面比传统的RIE系统要求更高。对于反应离子刻蚀,需要一台罗茨鼓风机和一台涡轮泵在足够的气体流量下将压力保持在10毫托以下。MIE处理的压力接近1毫托,ECR蚀刻的压力甚至更低。在这些低压下适度的气流需要非常高的泵送速度。对于30 sccm的流量,可能需要使用1500 1s-1涡轮泵。由于实现了高蚀刻速率、显著的离子轰击和低压操作,晶片冷却是一个关键问题。为了控制蚀刻过程,使用晶片夹具或静电卡盘进行背面氦气冷却是必要的。

平行于阴极表面的磁体磁场和垂直于阴极表面的电场线(自偏置)将电子限制在阴极附近的摆线轨迹。因此,电子与气相物质碰撞的概率增加了,离子中性比在MIE中比在RIE中大50倍。在电子回旋共振中,放电是由微波激发产生的(通常为2.45千兆赫)。当施加B = 875高斯的磁场时,磁场中电子的回旋运动和微波场之间发生共振。共振时的电子有效地将微波能量转化为气体物质的离解。晶片被放置在放电室下方,并且可以被射频。或者华盛顿特区。被驱动来控制撞击离子和自由基的能量。这使得能够比在RIE中更好地控制蚀刻过程。

审核编辑:汤梓红

-

【转帖】干法刻蚀的优点和过程2018-12-21 5626

-

中微发布面向22纳米及以下芯片生产的第二代离子刻蚀设备2011-07-13 1486

-

实现高精度深硅刻蚀的方法2020-10-09 16714

-

反应离子蚀刻的实用方法报告2022-02-07 2708

-

干法刻蚀解决RIE中无法得到高深宽比结构或陡直壁问题2022-10-10 6849

-

电子封装原理与技术 芯片制造的挑战2022-12-07 734

-

纯化学刻蚀、纯物理刻蚀及反应式离子刻蚀介绍2023-02-20 5374

-

干法刻蚀常用设备的原理及结构2024-01-20 16058

-

浅析反应离子刻蚀工艺技术2024-03-27 4413

-

半导体干法刻蚀技术解析2024-10-18 3303

-

上海伯东IBE离子束刻蚀机优势2024-11-27 1174

-

芯片制造过程中的两种刻蚀方法2024-12-06 3325

-

干法刻蚀的概念、碳硅反应离子刻蚀以及ICP的应用2025-01-22 2647

-

中微公司ICP双反应台刻蚀机Primo Twin-Star取得新突破2025-03-27 1171

全部0条评论

快来发表一下你的评论吧 !