半导体晶片上粒子沉积的实验研究

电子说

描述

引言

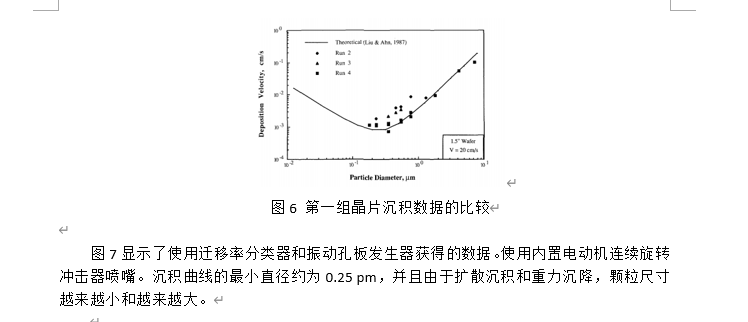

半导体晶片上的粒子沉积是集成电路制造中的一个重要问题。随着集成电路的特征尺寸接近亚微米的尺寸,晶片上的颗粒沉积是造成产品损失的主要原因。我们开发了一种用于检测半导体晶片上颗粒沉积的灵敏方法。该方法包括产生单分散荧光气溶胶,在层流室中将已知尺寸的单分散气溶胶沉积在晶片上,并使用荧光技术分析沉积的颗粒。在1.0 pm的颗粒直径以上,单分散的铀标记的油酸气溶胶由振动孔发生器产生。测试晶片是直径3.8厘米的硅,将晶片水平放置在保持20厘米自由流速度的垂直层流室中。在实验过程中,使用凝聚核计数器和光学粒子计数器获得测试截面中的粒子浓度分布,并监测气溶胶浓度的稳定性。结果表明,在0.15 ~ 8.0 μm的颗粒尺寸范围内,测量的颗粒在晶片上的沉积速度与Liu和Ahn (1987j)的理论非常一致。沉积速度在颗粒直径约0.25 qm时表现出最小值,并且由于扩散沉积和重力沉降而分别随着颗粒尺寸的变小和变大而增加。

这项研究的目的是开发测量半导体晶片上颗粒沉积速度的方法。然后将实验结果与最近的理论计算进行比较。

实验

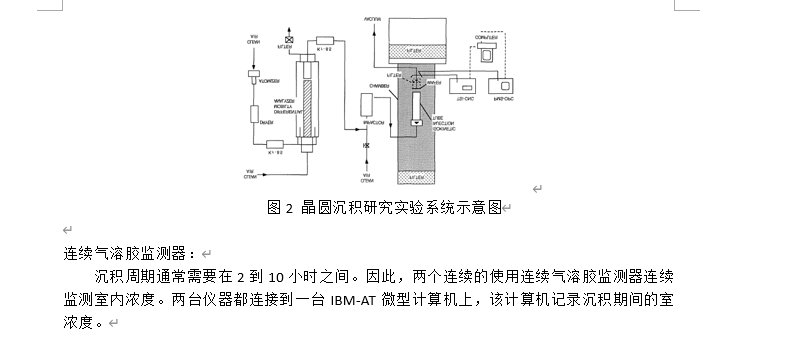

图2显示了用于研究半导体晶片上颗粒沉积的实验系统的示意图。该系统由两个产生单分散测试气溶胶的气溶胶发生器、一个放置测试晶片的层流测试室、两个连续浓度检测器和一个热膜风速计组成,用于监测测试气溶胶的稳定性并扫描测试截面的速度和浓度分布。每个组件的细节描述如下:

单分散气溶胶产生:

使用了两个气溶胶发生器来产生单分散测试气溶胶。对于尺寸在0.1到1.0 ym之间的颗粒。如图2所示,通过雾化由溶解在稀氨水中的荧光素粉末组成的溶液,首先产生多分散的荧光素气溶胶。然后在微分迁移率分析仪中根据电迁移率对多分散气溶胶进行分类。“等迁移率”气溶胶颗粒随后在85-Kr放射性去充电器中中和,随后在进入一级微孔冲击器之前与干净的干燥空气混合。撞击器用于清除那些大颗粒,由于它们带有多重电荷,因此它们与所需尺寸的单电荷颗粒在同一迁移率通道中通过了直接存储器存取。输出是从直接存储器存取的操作条件获得的已知尺寸的真正单分散气溶胶。

结果和讨论

本实验的粒子沉积机制预计为对流、布朗扩散、沉积和惯性碰撞。由于晶片是电接地的,单分散气溶胶粒子被放射性源中和,静电效应可以忽略。在目前的实验条件下,实验中使用的最大尺寸粒子8公里粒子的斯托克斯数估计为< 0.002。因此,与其他沉积机制相比,惯性撞击被认为不太重要。实验系统给出的流场是轴向的对称的。在该实验中测量的沉积速度是整个晶片上的平均沉积速度,而不是驻点周围的小区域。所有这些实验条件都与刘和安的理论中使用的假设相匹配。

结果给出了粒子沉积速度与粒径的函数关系。粒子在晶片上的沉积速度Vd定义为颗粒通量与晶圆的沉积数量(单位面积和单位时间)J与晶圆N上方的体积介质中空气中颗粒浓度的比值。

在典型运行中,单分散气溶胶由两个气溶胶发生器中的一个产生,并输送到等速注射探针。流出注射探针的气溶胶浓度首先由等速过滤取样器收集。然后将测试晶片放置在注射探针下方,并暴露于均匀浓度的单分散测试气溶胶中。沉积期结束时,取另一个等速过滤器样品。收集荧光,然后将来自过滤器和晶片的重新标记的颗粒溶解在单独的清洗溶液中。

图6显示了用这个系统得到的实验结果。对于3.8cm直径的晶片和20 cm/s的自由流速度。在该实验中遇到的一个测量困难是冲击器基底可以在短时间内装载粒子。尽管基底表面涂有油脂以防止颗粒反弹,但是重颗粒负载将很快提供促进颗粒反弹的固体表面。这一效果如图6所示。运行2和3是通过分别在20分钟和10分钟内相对于基板旋转冲击器喷嘴而获得的。运行4的特点是使用电动机连续旋转喷嘴-基底。数据显示,随着喷嘴基底的旋转越来越频繁,由于有新的润滑表面,颗粒反弹减少。

总结

我们已经成功地开发了一种测量半导体晶圆上粒子沉积的新方法。这将允许获得一个数据库,以便与各种理论模型进行比较。实验结果表明,实测沉积数据与理论吻合。目前正在制定计划,将沉积速率考虑到粒子电荷、电场以及热梯度的影响,来测量沉积速率。

审核编辑:汤梓红

-

半导体晶片怎么定位?有传感器可以定位吗?2013-06-08 3389

-

环境温度对半导体致冷晶片工作状态的影响2017-06-08 2808

-

半导体无尘车间洁净室里尘埃粒子计数器知识拓展2020-09-18 2900

-

2020半导体尘埃粒子检测仪器行业报告究竟前景如何2020-11-13 2828

-

半导体生产行业检测仪器远程在线式尘埃粒子计数器2020-12-08 2395

-

《炬丰科技-半导体工艺》IC制造工艺2021-07-08 4637

-

什么是半导体晶圆?2021-07-23 4077

-

半导体单晶片旋转清洗器中涡流的周期性结构2022-02-22 1487

-

半导体工艺—晶片清洗工艺评估2022-03-04 3347

-

一种用湿式均匀清洗半导体晶片的方法2022-04-14 1062

-

半导体晶片干燥场非内部和晶片周围的流动特性2022-05-06 1226

-

晶片表面沉积氮化硅颗粒的沉积技术2022-05-25 2012

-

湿法清洗过程中的颗粒沉积和去除研究2022-06-01 7856

-

详解半导体前端工艺之沉积工艺2023-07-02 4202

-

半导体设备系列研究-薄膜沉积设备.zip2023-01-13 563

全部0条评论

快来发表一下你的评论吧 !