用蚀刻法对金属陶瓷薄膜进行电阻修整

今日头条

描述

引言

二极管射频制备钽硅金属陶瓷薄膜的电学性能。研究了溅射和射频。用氩气对这些薄膜进行溅射蚀刻。 可以看出,当从钽面积比超过50%的靶溅射时,钽-二氧化硅金属陶瓷薄膜具有正的电阻温度系数。这些薄膜的电阻率约为500-700 pQ-cm。 对于该系统中的金属陶瓷薄膜,发现如果用射频进行溅射蚀刻,则可以以比通过化学蚀刻更高的精度进行电阻微调。功率为100瓦。通过设计成能够进行高频溅射,而且也能够进行溅射蚀刻的双极高频溅射装置,对干蚀刻进行了基础性研究决定利用一直以来研究的金属陶瓷( Ta - SiQ系)薄膜进行实验,与之前发表的阳极氧化微调进行比较研究。 结果得到了两三个基础性实验结果,特此报告。

实验

金属陶瓷薄膜通过电阻加热真空蒸镀方式和溅射方式制作。 在笔者等人要制作的钽石英金属陶瓷中,被认为都是高熔点物质,最好采用溅射法,因此本实验中通过二极高频( RF.)溅射装置进行

制作了用于通过切割进行电阻微调的金属陶瓷薄膜试样。

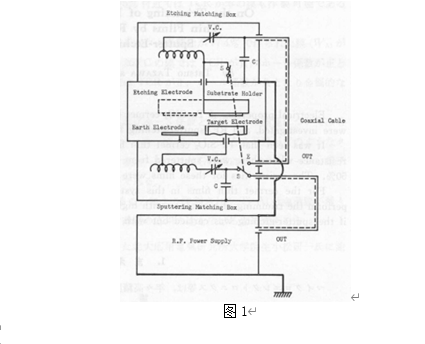

图 1显示的是装置的框图。 这个装置是为了既可以用于溅射也可以用于蚀刻而制作的。 在图 1中,向靶电极施加高频电压,基板支架接地,处于可以溅射的状态。 图中的V.C .都是匹配电容器,RF .电源的最大输出功率为500 W,是可变的。 实际上,此次试料溅射时,利用直径10cm的靶,将二极间隔设定为4 cm,在RF .输入300 W下制作出了膜厚5,000-10,000 a的试料。 另外,纯钽试料制作使用直径10cm的钽板,金属陶瓷膜的制作如Fig. 2所示,在直径10cm的石英板上直径2cm

以及以适当的面积比排列1 cm的钽圆板作为目标。 用于靶材的钽板纯度为99.99%,厚度为0.2 mm。

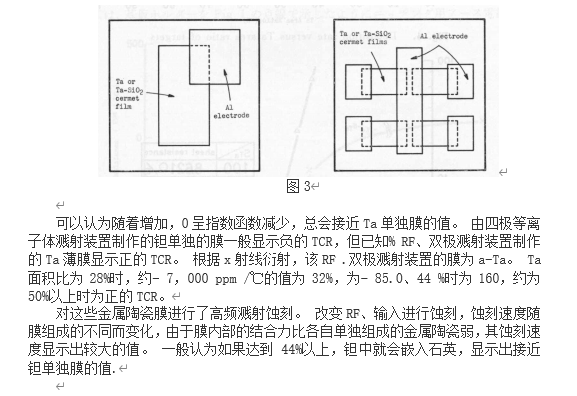

基板使用的是将市售的普通折叠玻璃切成3cmx3cm大小的玻璃。 基板玻璃使用超声波洗净器,使用中性洗涤剂液、蒸馏水、异丙醇洗净后,在无尘干燥器中以100°C干燥。 在这些基板上,通过用钼板制作的掩模,通过RF .溅射成膜。 蒸镀膜的图案有膜厚测量用和电阻测量用2种,如图 3所示。 作为x 1〇"3 Torr的气压使之放电,进行了约30分钟的压力溅射。 虽然基板没有特别被电加热,但在溅射300 W、约30分钟后达到了约100°C。 用干涉仪重复测量了这样制作的金属陶瓷的膜厚。 溅射蚀刻是通过RF .电源连接在基板支架侧进行的。

调查了蚀刻引起的膜厚变化和与之对应的面积电阻的变化,显示了膜厚和电阻值直线变化的范围,即膜厚在10,000 a以上的实验结果。 考虑到蚀刻速度在RF .输入100 W下约为100 A/min,各组每100 A的电阻变化率提出了关于成功的事情。

每100 A的电阻的变化量”r与膜组成,即与Ta面积比St“之间AR=e~K^-的关系成立。 另外,已知该关系与蚀刻RF输入功率无关成立。

讨论和总结

由以上蚀刻的实验结果可知,在利用RF .溅射蚀刻进行电阻微调时,对于粗略的微调,增大RF .输入,首先缩短微调时间,接着利用TOO W进行最终微调,则微调的精度会提高。

如果用loow进行的话,1分钟内进行iooA的修整,也可以提高时间上的精度。 已知关于这些各组成的电阻值的微调精度在10%以下,利用St”为32~44 %的靶进行的膜电阻微调精度可以在5%以下。 这些值比笔者之前发表的阳极氧化微调的精度好,而且具有卜微调后不需要在大气中进行热处理等优。

审核编辑:汤梓红

-

4cx250b金属陶瓷四级管 用于什么地方?2012-12-08 4488

-

金属陶瓷气体放电管BF601M2014-06-17 3131

-

PCB制造方法的蚀刻法2018-09-21 4653

-

UMS新型CHA6710-FAB是采用密封金属陶瓷封装的GaN 5W X波段功率放大器2020-07-07 3144

-

什么是陶瓷金属化?斯利通来告诉你!2021-03-10 1714

-

金属膜电阻器的结构及特点2009-06-15 4805

-

如何用电阻法巧判压电陶瓷片质量2009-08-03 6864

-

Vishay推出防海水新型金属陶瓷板电位计-P13SM2011-07-21 1698

-

Vishay推出新款金属陶瓷面板式电位计P13L2011-11-05 1111

-

金属陶瓷材料传热特性研究2018-03-15 1388

-

什么是金属蚀刻和蚀刻工艺?2023-03-20 8815

-

清洗晶圆去除金属薄膜用什么2025-10-28 345

-

薄膜电阻与陶瓷电容性能对比2025-11-04 486

-

Vishay Sfernice M61系列金属陶瓷微调电位器技术解析2025-11-10 412

-

Vishay Sfernice P16FNP金属陶瓷旋钮电位器技术解析:工业控制与音频应用的革新设计2025-11-13 393

全部0条评论

快来发表一下你的评论吧 !