宝马如何用虚拟方法进行低电压电源系统的开发

电子说

描述

随着汽车电气化的发展,整车用电量增加,且对低电压电源系统的要求更加苛刻。宝马集团为低电压车载电源系统设计并开发了数字孪生。凭借新定义的验证方法和系统级物理和数字孪生的开发,可以模拟和仿真高度动态的过程,对低电压电源系统全面施压,从而快速确定薄弱环节,缩短开发时间并降低成本。

宝马如何用虚拟方法进行低电压电源系统的开发

宝马的终极目标是改用虚拟方法进行低电压电源系统的开发,从而实现数字孪生。因此,对于连接到电源系统并影响电源系统行为的组件而言,需要使用精确模型。跨越多个汽车安全完整性等级(ASIL)的安全相关组件包括制动器、转向系统、风挡刮水器、前灯、中央电子控制单元(ECU)以及用于目标识别的传感器。电力电子驱动的机器、音频增强器、风扇和放大器等大功率组件会影响电源系统的电压稳定性。因此,电源和线束需要精确模型。

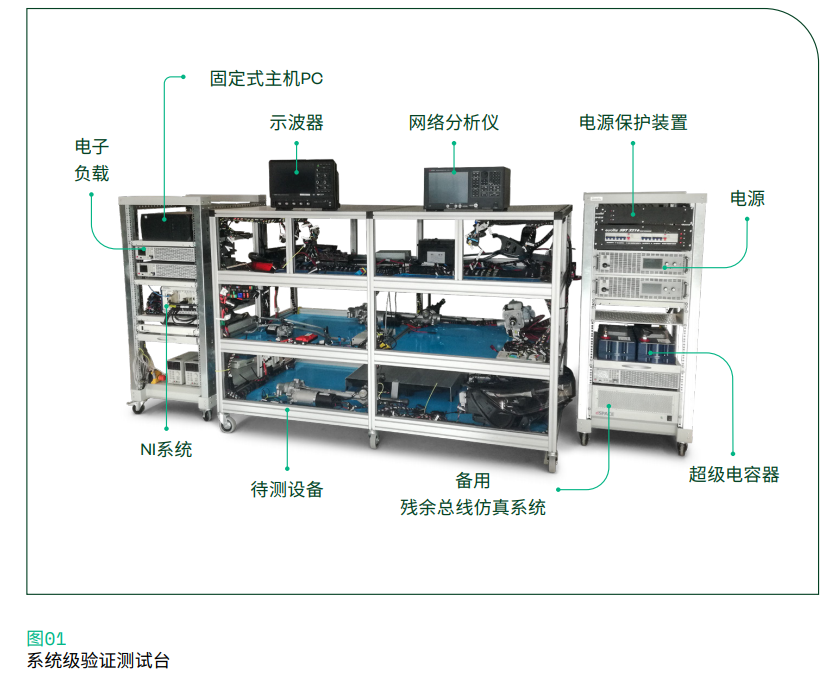

作为第一步,宝马在组件级测试台上对物理组件进行了特性分析,从而改进了这些模型。之后,他们通过道路测试并在实验室中重新回放这些现象,记录了电子行为。最后,宝马开发出了一款系统级测试台作为实验室内的物理孪生(请参见图01),用于相对于现实验证数字孪生的结果。宝马将道路测试中记录的电波形注入到物理和数字孪生的电源系统中,进一步优化仿真。物理孪生还包括模拟和仿真技术,以便通过注入干扰,模仿真实的驾驶、启动和故障行为。

在宝马实现这个多阶段模型特性分析和验证流程(包括上述系统级验证测试台)之前,虚拟开发已经成功提供了长期过程(例如行驶周期)的有效结果。首个低压车载电源系统测试台通过适当负载有初步改善,不过还没有考虑高动态的影响。

随着功能安全的进一步开发,尤其是高度自动驾驶汽车(HAV)和完全自动驾驶汽车(FAV)的重点开发,故障安全功能和故障运行功能变得更加重要。同时,这些安全功能和现有的非安全关键型设备和子系统(例如暖通空调系统)都连接到同一个能量(电压)源。这可能会给安全相关组件以及舒适系统带来严重影响。凭借新定义的验证方法及系统级物理和数字孪生的开发,可以模拟和仿真这些高度动态的过程,对低电压电源系统全面施压,从而快速确定薄弱环节,促进设计和采取适当的应对措施。

NI的产品如何发挥作用

在这一部分,我们将详细介绍,宝马如何使用NI的产品搭建测试系统。

如果您有类似的项目需求,可扫码与NI讨论

利用能够高速进行高精度测量和过程细化的高性能模块化仪器,满足前述要求。模块化设计支持可自定义的测试应用。NI的实时PXI系统可满足这些要求。仪器充当中央测试系统和主连接,可保证无缝集成全面协调(时间、触发器、同步)整个系统级验证测试台所需的所有必要测量和控制功能。

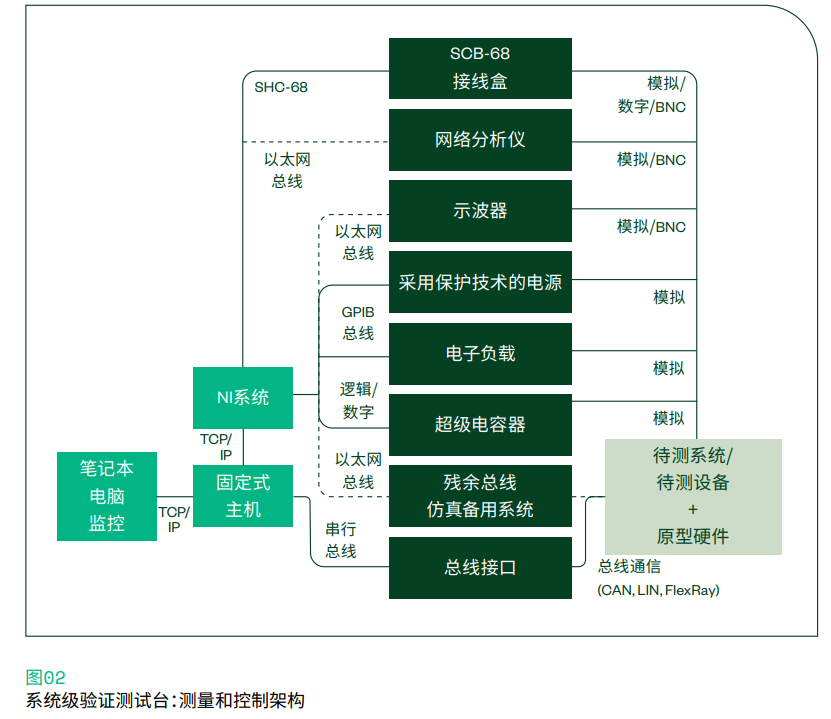

PXI硬件通过工程软件产品(包括LabVIEW和VeriStand)进行控制。除此之外,测量系统架构允许将第三方工具和设备完全集成到整个装置中,从而保留这些工具和设备上的现有仪器(例如用于残余总线仿真的Vector CANoe)。这款基于软件互联PXI的测试系统已经成为一种全功能解决方案,可以处理第三方设备的通信总线仿真、测量和控制,例如电子负载、源和内部开发的原型,以及用于安全环境的逻辑接口,其中包括安全开关、继电器、断路器等(请参见图02)。

建立的测量装置支持开发高度自动化的测试序列,从而在整个验证工作流中实现以前从未实现过的可重复性。当前系统的前代产品是作为慕尼黑工业大学与宝马之间的一个合作项目而开发的,因此宝马对于可重用的高性能模块化仪器拥有很多积极体验。模块化仪器还可满足苛刻的要求,例如高频测量(>3 MS/s)、与第三方产品的通信、测试自动化功能和结果报告的自动生成。此外,软件工具链非常全面,无论是专家还是学生,都可以获得简单的测试解决方案。

而且,PXI系统的模块化和可扩展设计支持在任何时间点扩展和调整测量和控制功能,因此可以对装置进行优化,从而轻松且经济高效地应对未来的挑战和要求。像SCB-68接线盒以及SH96连接器和电缆这样的标准化连接概念细节虽然简单,但功能强大,必要时可以轻松地升级系统以增强性能。

所用模型可直接从组件供应商采购,也可由宝马自己开发。所用仿真工具和编程语言包括MathWorks MATLAB和Simulink软件、Plexim PLECS、Python、Modelica Dymola等。内部开发的模型通常通过系统识别方法生成,并且/或者通过从每个组件获取电流或功率曲线来进行设计,以便执行适当的设备特性分析。这同样包括测量反向高动态电流脉冲和故障注入行为。用于对系统进行负荷测试的信号的范围为0 kHz至150 kHz。获取的曲线随后导入仿真系统作为查找表,以便进一步微调和改进现有模型。

降低成本、缩短开发时间,宝马都做到了

借助这种验证低电压电源系统的新方法(包括物理和虚拟测试技术),宝马能够利用新模型开发方法设计全新模型。目前可以在整个设计和开发过程中更早地发现新缺陷,从而缩短开发时间并降低成本,因为工程师可以快速追踪到初始的更高质量原型。生成的数据和见解可以与供应商和宝马内部相关人员共享,从而进一步改进其模型。

由于对前述物理-数字设计流采取了稳定性应对措施,目前某些已使用模型的运行速度提高了95%,而在10 kHz至100 kHz范围内对电源系统的干扰已经降低了75%。此外,在150 kHz以下的频率范围内,新模型和改进模型与真实组件相比,已经实现小于5%的偏差。因此,据PANDA项目等研究计划预测,宝马有信心将开发周期加快20%,从而通过数字设计缩短产品上市时间。

该解决方案中用到的NI产品如下:

PXI系统

基于FPGA的多功能I/O

VeriStand

LabVIEW

原文标题:开发周期加快20%,宝马是如何利用数字孪生方案做到的?

文章出处:【微信公众号:恩艾NI知道】欢迎添加关注!文章转载请注明出处。

审核编辑:汤梓红

-

低电压冗余电源方案设计2024-12-16 702

-

什么是POL电源?输出低电压大电流的POL电源介绍2023-11-15 8270

-

如何调节低电压非隔离式电源2022-11-07 668

-

如何调节低电压隔离电源2022-11-04 750

-

如何使用Proteus进行ARM的虚拟开发2019-06-26 1276

-

调节低电压隔离电源的方法2018-09-13 2043

-

低电压电源2018-06-04 5594

-

求大神指导,如何用单片机,由低电压控制高电压输出2013-05-11 11411

-

TI推出新款低电压电源管理单元,满足高标准汽车应用2013-02-19 970

-

双路微功率低电压电源管理芯片-MIC27772010-01-13 3440

-

基于SOPC的低电压电泳芯片系统平台设计2009-11-30 918

-

低电压电源看门狗监视电路2009-05-12 510

全部0条评论

快来发表一下你的评论吧 !