湿法清洗系统对晶片表面颗粒污染的影响

今日头条

描述

摘要

研究了泵送方法对晶片清洗的影响。两种类型的泵,例如隔膜泵和离心泵,用于在湿浴和单晶片工具中循环和供应用于晶片清洁的去离子水。清洗研究表明,泵送方法对清洗性能有很大影响。实验研究表明,在 MLC 泵(非脉动流)中,晶圆清洗过程中添加到晶圆上的颗粒数量远少于两个隔膜泵(脉动流)。

介绍

粒子产生的来源大致可分为四类:环境、人员、材料和设备/工艺。晶圆表面污染的比例因工艺类型和生产线级别而异。在无尘室中,颗粒污染晶圆表面的概率很低,在实际工艺中,有相当多的颗粒附着在晶圆上,导致良率下降。这些颗粒的来源既不是空气也不是人类,而是材料和制造设备。特别是制造设备的颗粒排放量显着增加,已成为产量下降的最大原因。几乎所有的清洁和表面处理过程都是在液相中完成的,并且这些过程中的大多数是水性的。各种类型的泵,例如波纹管、隔膜和离心泵,已被用于微电子加工行业的各种应用。原则上,正排量泵(波纹管和隔膜)中的流量输送是脉动的,而在磁悬浮泵中则是连续的。这会影响表面处理中各种工艺的性能,例如清洁和蚀刻等。由于隔膜和阀座等活动部件,泵的运行会产生颗粒。

实验性

八英寸(200 毫米)裸硅晶片用作衬底。在实验之前,晶片用过氧化氨混合物 (SC1) 和兆声波在湿浴中清洗 10 分钟,然后旋转干燥 30 秒以确保表面是亲水的。清洁前后,通过表面颗粒扫描仪(Surfscan 6200,KLA-Tencor,USA)计算晶片上颗粒的总数,用于评估颗粒去除效率(PRE)。在湿浴(200/300mm,实验室制造)和单晶片处理器(Goldfinger,Akrion,USA)中进行湿法清洁。使用各种类型的泵,例如传统隔膜(D1 和 D2)和磁悬浮离心 (MLC) 泵(BPS 600美国)。所有实验均在 10 级洁净室(RH 50%,温度 25℃)。

抽水方式对湿浴中晶圆清洗的影响

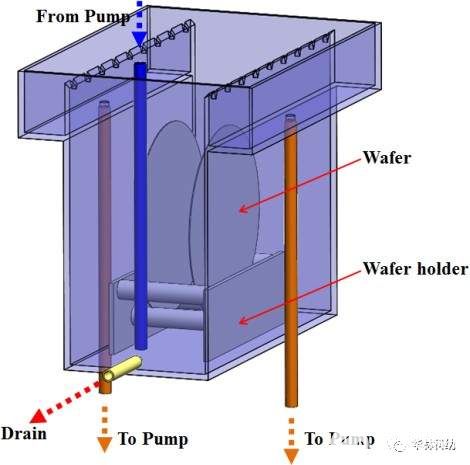

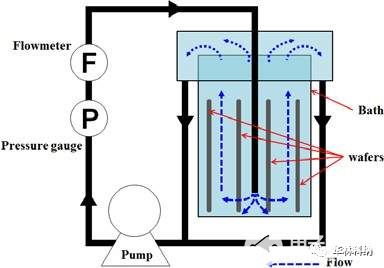

实验装置的示意图和照片如图1所示。循环系统的流量和压力分别由流量计和压力表监测,没有阻尼器和阀门。在将泵连接到循环管线后,在目前的工作中测试了三台泵。整个系统在实际运行前用去离子水冲洗 24 小时,以去除初始泵送过程中产生的颗粒。

图 1. (a) 浴槽和 (b) 带泵循环系统示意图

泵送方式对单晶圆处理器晶圆清洗的影响

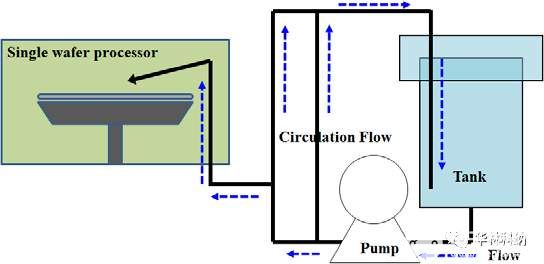

单刀时,进给条件如下;注射流速为 0.5 LPM,循环流速为 20 LPM,清洗时间为 60 秒,晶圆旋转速度为 1,500 RPM。图2显示了单晶片处理器在各种泵中的处理示意图。

图2 带泵循环系统单处理器示意图

结果与讨论

抽水方式对湿浴中晶圆清洗的影响

在湿浴中 24 小时清洁测试期间,泵送方法对添加到晶片上的颗粒数量的影响如图 3(ac) 所示。在 MLC 泵的情况下,在所有流速下,晶片上添加的颗粒总数都低于 5,000 个。在更高的流速 (15 LPM) 下,粒子数会随着循环时间略微减少并变得恒定。这可能是由于在泵送的初始阶段脱落的颗粒被吸引到壁上并随着流动更顺畅而粘附在壁上。然而,在较低的流速 (10 LPM) 下,循环 4 小时后粒子数会增加。原因尚不清楚。

结论

研究了泵送方法对晶片清洗的影响。七片晶圆测试和传统湿浴中的一片晶圆测试均表明,MLC 泵中晶圆上添加的颗粒数量远少于两种隔膜泵(D1、D2)。在单处理器中,由于处理时间非常少,MLC 泵和隔膜泵 D2 之间添加的颗粒数没有观察到显着差异。但是,隔膜泵 D1 中的颗粒数相对较高。因此,选择合适的泵在晶圆清洗过程中至关重要。

审核编辑:符乾江

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1964

-

半导体晶圆清洗站多化学品供应系统的讨论2022-02-22 2787

-

半导体工艺—晶片清洗工艺评估2022-03-04 3348

-

如何成功地清除来自晶片表面的颗粒污染2022-04-06 1785

-

湿法清洗过程中晶片旋转速度的影响2022-04-08 1073

-

多化学品供应系统在湿法站的应用2022-04-21 1231

-

一种抛光硅片表面颗粒和有机污染物的清洗方法2022-05-18 1973

-

晶片表面沉积氮化硅颗粒的沉积技术2022-05-25 2018

-

湿法清洗中去除硅片表面的颗粒2022-07-05 2981

-

不同的湿法晶片清洗技术方法2022-07-07 2655

-

RCA清洗中晶片表面的颗粒粘附和去除2022-07-13 2380

-

湿清洗过程中硅晶片表面颗粒去除2023-03-30 3124

-

半导体制造中的湿法清洗工艺解析2025-02-20 4029

-

湿法清洗过程中如何防止污染物再沉积2025-08-05 667

-

硅片湿法清洗工艺存在哪些缺陷2025-09-22 491

全部0条评论

快来发表一下你的评论吧 !