单晶片湿法清洁工艺的氧气控制

今日头条

描述

摘要

低氧含量的湿法加工可能会提供一些优势,但是,完全控制在晶圆加工过程中避免吸氧仍然是单个晶圆工具上的短流程工业化的挑战。在线氧浓度监测用于工艺优化。然后,根据记录的氧浓度和处理室中气氛控制的硬件可用选项,评估稀释 HF 溶液中的钴蚀刻。

介绍

FEOL 应用和 BEOL 已经证明了在液体(冲洗水、稀释的酸,如 HF、HCl)和大气中(氮气流、密闭室)中低氧含量的湿法加工的优势应用 ,以及 2010 年 ITRS 路线图建议在晶圆厂设施提供给润湿设备的超纯水中添加 10ppb。然而,在晶圆加工过程中完全控制避免吸氧仍然是在非常短的工艺时间的单晶圆工具上进行工艺工业化的挑战。

在这项工作中,我们将专注于超稀释 HF 溶液中的氧气控制。事实上,已经证明用于 BEOL 互连蚀刻后清洁的“HF 预算”随着技术节点而不断减少,但可能仍然需要确保低成本工艺和良好的清洁效率。为了最大限度地减少绝缘多孔电介质的横向蚀刻,即使对于 10nm 节点,也建议将 HF 浓度降低至 0.05%wt,并改进氧浓度控制。然而,由于过程稳健性可能会受到非常短的过程时间(例如 <15 秒)的影响,我们研究了具有较低 HF 浓度的溶液。使用 0.025%wt HF 溶液,使我们能够以更长的工艺时间保持非常低的电介质蚀刻,因此,清洁工艺窗口以及在线监测的稳健性(流量和温度在线控制)应略有改善。为了更好地控制敏感金属(如钴)的蚀刻速率,降低 HF 浓度可能也很有趣,在高级节点中用作铜“衬里”和铜“封盖”。

实验性

在这项研究中,使用了来自 SCREEN 的工业单晶片平台 SU3100。溶液在位于地下室的混合罐中用来自设施的超纯脱氧水 (< 0.5ppb [O2]) 和标准微电子级化学品制备,以达到 0.025%wt 的最终浓度。由于 N2 流和 N2 以 10 l/min 的速度从罐底冒泡,HF 混合罐中的气氛被 N2 饱和。在使用点之前的化学生产线上安装了一个额外的脱气装置(基于膜的氧气分离装置)。

结果

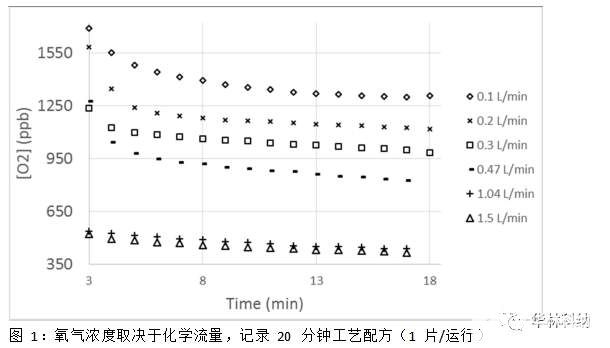

使用点的低氧浓度很难管理,尤其是在混合罐中进行准备时,因为硬件的几个部分(罐排水管、PFA 管道、分配管线中的流体回吸)可能会产生氧气吸收。首先,在很长的处理时间(20 分钟)内记录了晶片处理过程中氧浓度的变化,如图 1 所示。在我们的实验条件下,发现氧气浓度随着流速的增加而降低。首先要考虑的主要参数是混合罐中的“刷新率”(从设施中补充脱氧水的频率)和由于防止化学停滞的再循环回路中的剩余空气而导致的氧气吸收。

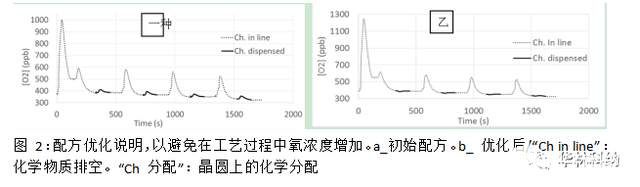

然后使用较短的配方执行过程,但仍适用于监测氧气浓度:长时间的预分配至排(3 分钟),然后是两分钟的化学品分配。配方优化前后记录的氧浓度如图 2 所示。我们确认,在处理每个晶片之前,需要长时间的预分配以冲洗生产线中剩余的氧气,然后再将化学物质发送到晶片上。然而,在晶片上化学分配开始时检测到氧增加的小峰值(图 2a)。实时氧气监测和工艺配方时间顺序的比较使我们能够确定这是由于在化学分配之前用水进行了额外的预润湿步骤。实际上,由于阀门打开/关闭,管线中的氧气含量略有增加。

结论

总之,发现化学制品中氧浓度的在线监测器对非常短的处理时间内氧浓度的小波动非常敏感。对于给定的工具配置,它使我们能够清楚地确定一些可能影响使用点氧气浓度的关键参数,例如化学品流速、混合罐准备、初始氧气含量和配方参数(预分配时间、回吸步骤)。工艺性能通过在超稀释 HF 溶液中钴蚀刻速率的急剧下降得到验证。

审核编辑:符乾江

-

《炬丰科技-半导体工艺》CMOS 单元工艺2021-07-06 2869

-

单晶片PLL电路2008-08-17 2489

-

了解PCB清洁的重要性及没有清洁工艺的涂层会导致哪些问题2019-08-06 3153

-

《炬丰科技-半导体工艺》单晶的湿法蚀刻和红外吸收2023-04-23 563

-

半导体晶片湿蚀工艺的浮式数值分析2022-01-19 993

-

臭氧在湿法加工中的作用是怎样的2022-02-28 858

-

单晶片清洗中分散现象对清洗时间的影响2022-03-01 812

-

半导体工艺之单晶圆清洁工艺2022-03-04 1347

-

三种先进晶圆清洁工艺介绍2022-03-17 2260

-

晶硅晶片表面组织工艺优化研究2022-03-25 1008

-

湿法清洗过程中晶片旋转速度的影响2022-04-08 1073

-

多化学品供应系统在湿法站的应用2022-04-21 1231

-

使用单晶片自旋处理器的背面清洁研究2022-05-06 954

-

不同的湿法晶片清洗技术方法2022-07-07 2654

-

用于硅片减薄的湿法蚀刻工艺控制的研究2022-08-26 3787

全部0条评论

快来发表一下你的评论吧 !