硅碱性蚀刻中的绝对蚀刻速率

今日头条

描述

摘要

在 KOH 水溶液中进行湿法化学蚀刻期间,硅 (1 1 1) 的绝对蚀刻速率已通过光学干涉测量法使用掩膜样品进行了研究。蚀刻速率恒定为0.62 ± 0.07 µm/h 且与 60 时 1–5 M KOH 溶液的碱浓度无关 ◦C。仅在碱性浓度越低,蚀刻速率越低。添加异丙醇会略微降低绝对蚀刻速率。在标准 KOH 溶液中蚀刻反应的活化能为 0.61 ± 0.03 eV 和0.62 ± 0.03 eV,向溶液中加入 1 M 异丙醇。这表明反应确定受反应动力学影响,而不是受输运限制。在所有情况下,表面都被浅蚀刻坑覆盖,与晶体中的缺陷无关。这意味着决定蚀刻速率的实际因素是这些凹坑底部新空位岛的二维成核。该过程可能由反应产物的局部积累催化,其优先发生在掩模边缘附近。

介绍

硅的各向异性湿法化学蚀刻是一种广泛使用的工艺,也是微机电系统 (MEMS) 制造中的重要步骤 [1–5]. 该工艺基于硅晶体的 10 0 和 11 0 面与 11 1 面之间蚀刻速率的显着差异 . 由于 Si-11 1平面是KOH溶液中蚀刻最慢的平面湿化学各向异性蚀刻通常应用于掩膜 (1 1 0) 和 (1 0 0) 晶片,从而产生由 11 1 平面包围的复杂三维结构。蚀刻过程中最慢的 11 1 面与硅的其他两个晶向之间的蚀刻速率差异也称为各向异性比,这是决定 MEMS 质量的主要因素。与快速蚀刻 (1 0 0) 和 (1 1 0) 平面相比,仍然缺乏对“精确”定向 (1 1 1) 面的绝对蚀刻速率的了解。除了 (1 0 0) 和 (1 1 0) Si 晶片的加工之外,Si-11 1 蚀刻的知识对于 (1 1 1) 取向晶片的加工也很重要,作为获得光滑表面和不同各种独立的微观结构。

实验步骤

样品制备

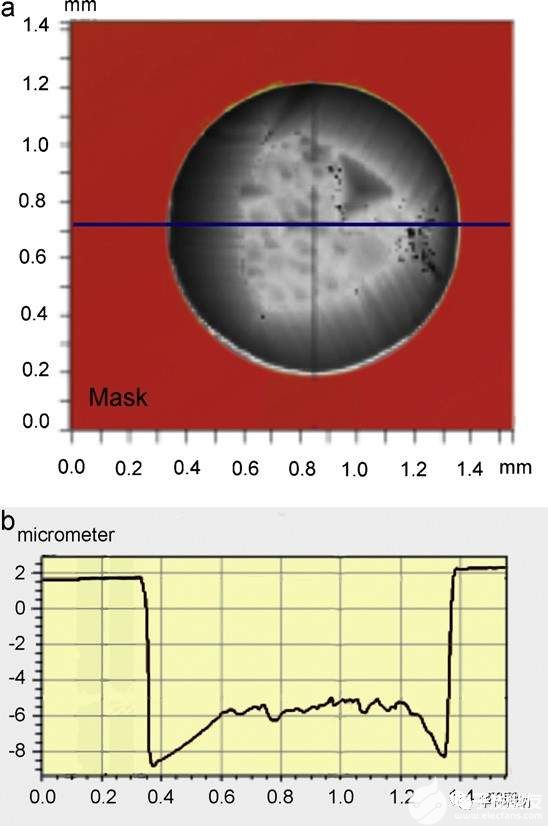

所有样品均由 Czochralski 生长的 4 英寸制备。Okmetic 提供的 (1 1 1) 取向 p 型硅片(掺硼,电阻率 5–10 K cm,直径 100 ± 0.5 mm,厚度525 25 µm,定向误差 <0.5°)。样品晶片是通过 300 nm 厚(低应力)富硅氮化物 (SiRN) 层的 LPCVD 沉积掩蔽。条件:9200 mTorr,850°C,70 sccmSiH2Cl2, 18sccm NH3。为了获得圆形开口的定向阵列,在晶片沿晶片平面对齐之后使用了一个光刻步骤种对齐有助于确定蚀刻后表面图案的晶体取向。氮化物层中的圆形区域通过等离子体蚀刻(干反应离子蚀刻(DRIE))随后进行短氟化物蚀刻(48% HF)并去除光刻胶。以这种方式获得的掩模由直径为 0.5、1、2 和 5 毫米的圆形开口图案组成。掩蔽的样品被切成20.0×20.0mm2的样品。

结果

蚀刻率

在进行实际蚀刻速率测量之前,我们验证了环境氧对硅蚀刻速率的影响。这是通过比较标准 5 M KOH 溶液中的蚀刻速率测量值在 60°C 下进行 20 小时,氧气或氩气鼓泡或没有液体冒泡。由于没有观察到蚀刻速率的显着差异,进一步的实验是在正常大气条件下进行的,没有惰性气体鼓泡。

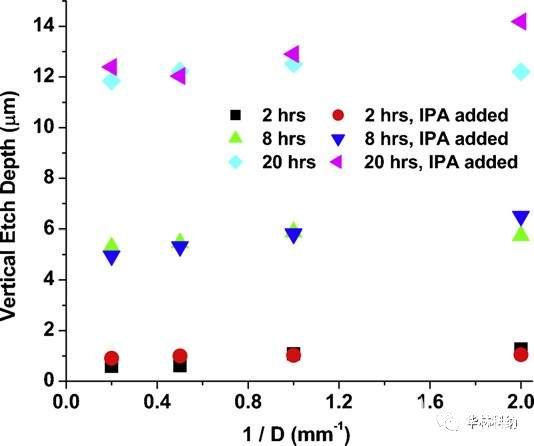

图1作为相互掩膜开口直径的函数的垂直蚀刻深度(5 M KOH,不加或加 1 M IPA,T = 60 ◦C)。1/D = 0 时的值提供了对无限掩模开口的蚀刻速率的估计。

讨论

在我们的实验中,决定 Si-(1 1 1) 蚀刻速率的实际因素是凹坑底部空位岛(或 2D 孔)的 2D 成核率。该过程的活化能为 0.61 eV,高于0.50 电子伏特 [33,37] 和 0.53 eV [13] 文献中报道了 Si- (1 1 1)。然而,这些值分别是通过对半球形样品和车轮图案进行 KOH 蚀刻获得的。因为对于这些几何形状,Si-(1 1 1) 表面略微弯曲或靠近,蚀刻由现有步骤的传播决定。因此,较低的活化能代表 步骤中的蚀刻过程,而不是在精确的 (1 1 1) 平面上形成新的空位岛在我们的研究中观察到的更高的活化能符合这样一个事实,即平台原子比阶梯位原子更牢固地键合到晶体表面。

结论

在这项研究中,我们测量了含和不含 IPA 添加剂的 KOH 水溶液中 Si-(1 1 1) 的绝对蚀刻速率。由于使用了带有圆形开口的掩膜样品,因此获得的数据代表了蚀刻坑底部新空位岛的实际 2D 成核过程,产生了新的台阶,而不是在靠近 (1 1 1),如文献报道。这种新层的去除是通过自催化过程进行的,该过程由蚀刻坑底部硅酸盐反应产物的积累促进。

审核编辑:汤梓红

-

硅和SiO2的湿化学蚀刻机理2022-07-11 2913

-

蚀刻速率的影响因素及解决方法2022-05-27 5821

-

M111N蚀刻速率,在碱性溶液中蚀刻硅2022-05-20 1878

-

车轮图案和宽分离的V形槽的硅蚀刻速率测量实验2022-05-11 657

-

碱性KOH蚀刻特性的详细说明2022-05-09 2619

-

利用原子力显微镜测量硅蚀刻速率2022-04-22 1907

-

如何利用原子力显微镜测量硅蚀刻速率2022-03-18 953

-

单晶硅片碱性溶液中的蚀刻速率2022-03-16 1158

-

湿法蚀刻MEMS硅腔的工艺控制2022-03-08 2478

-

晶片边缘蚀刻机及其蚀刻方法2018-03-16 3350

-

PCB制作工艺中的碱性氯化铜蚀刻液-华强pcb2018-02-09 7702

-

简单介绍pcb外层蚀刻状态不相同的问题2017-06-24 3251

-

蚀刻简介2017-02-21 4727

-

PCB碱性蚀刻常见问题原因及解决方法2012-08-03 3753

全部0条评论

快来发表一下你的评论吧 !