晶圆湿式用于硅蚀刻浴晶圆蚀刻

今日头条

描述

引言

了解形成MEMS制造所需的三维结构,需要SILICON的各向异性蚀刻,此时使用的湿式蚀刻工艺考虑的事项包括蚀刻率、长宽比、成本、环境污染等[1]。用于硅各向异性湿式蚀刻。

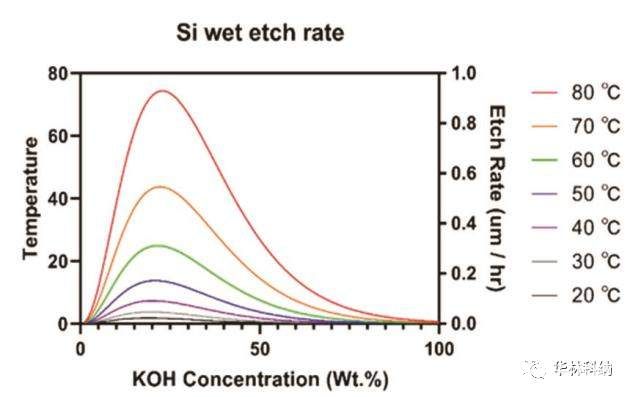

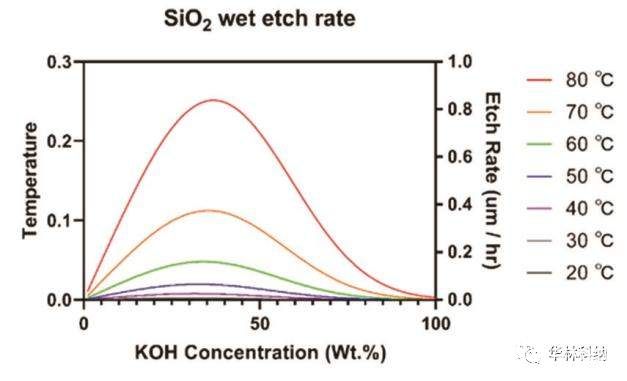

溶液有KOH)、(TMAH)、NaOH等,但KOH与TMAH相比,平整度更好,并且只对硅的< 100 >表面做出反应,因此Fig。如1所示,具有54.74的各向异性蚀刻特性,毒性小。使用KOH的硅各向异性湿式蚀刻在压力传感器、加速度计、光学传感器等整体MEMS装置结构形成等中使用。

实验

KOH硅湿法蚀刻工艺

工艺模拟过程中使用了150 mm晶片,蚀刻厚度为610 μm。整个工序流程是Fig。等于4,用反射计测量了实验中使用的热处理氧化膜的厚度,Fig。确认平均为1.2 μm,如5所示。为了形成波托雷吉斯特(AZ-1512)

在97 ℃下进行了100秒的Soft bake。老光使用i-line ultra violet (UV) light,hard bake在120 ℃下进行了10分钟。之后,使用缓冲氧化技术(BOE)去除SiO2、去除葡萄藤、Si湿式蚀刻和残留氧化膜剂。

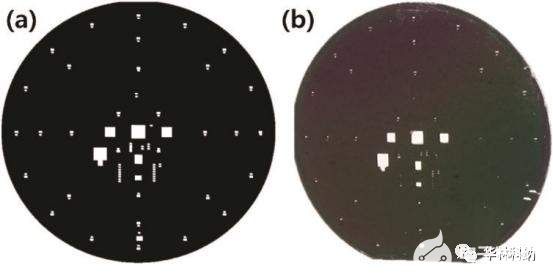

进行工艺结果实验时,Fig。就像6一样,硅与KOH正常反

用显微镜观察了响应。实验在没有单独装置的情况下冷却了硅,结果是Fig。像7一样,确认了晶片背面被遗忘的现象。这使得整个晶片都变薄了,硅的硬度减少了。为了防止这种现状,进行稳定的湿式蚀刻工艺,设计并制作了硅后向蚀刻防止装置。

装置使用工艺结果表明,将开发的装置应用于湿式蚀刻工艺,结果与Table 1相同。稳定地将150 mm晶片的总厚度610 μm从最小1mm¥0.5mm到最大9mm¥9mm等多种图案蚀刻出来,并表现出与前面提到的(1)、(2)的公式相似的倾向性。但是,选择比出现了差异,这可能是氧化膜生长过程中氢含量的差异所致和投篮时,晶片的硬度相对优秀。上述结果证实,通过使用开发的装置的KOH湿式蚀刻工艺,可以在一个晶片上形成多种MEMS的结构。

结论

MEMS装置的制造要求各向异性蚀刻,以确保晶片整体的图案均匀性和硅的硬度。

一切。本研究为此开发了150毫米晶片背面防蚀刻装置。实验结果确认硅稳定地蚀刻到最大深度610 μm。此外,如果能够设计和制作符合各种硅片大小的装置,并应用本研究等工艺方法,将对提高稳定性和产量做出重大贡献。

审核编辑:汤梓红

-

晶圆蚀刻后的清洗方法有哪些2025-07-15 1565

-

载体晶圆对蚀刻速率、选择性、形貌的影响2023-05-30 1461

-

晶圆的湿法蚀刻法和清洁度2022-07-06 3091

-

晶圆的处理—微影成像与蚀刻2022-05-31 707

-

硅晶圆蚀刻过程中的化学反应研究2022-04-12 1529

-

硅晶圆蚀刻过程中的流程和化学反应2022-04-08 2769

-

KOH硅湿法蚀刻工艺设计研究2022-03-28 3086

-

晶圆湿式用于硅蚀刻浴晶圆蚀刻2021-12-23 1042

-

湿蚀刻2021-01-08 13072

-

3.晶圆的处理—微影成像与蚀刻2012-08-01 18831

-

美实验室开发砷化镓新晶圆蚀刻法2012-01-07 1876

全部0条评论

快来发表一下你的评论吧 !