利用传感器数字部分完成对汽车雷达IC设计的验证

描述

在 NXP,我们团队开发了一种新方法学来验证汽车雷达集成电路 (IC) 的设计。该左移(或称“流程前置”)方法学将规格书级别指标的早期验证与虚拟现场试验相结合。

我们关注规格书级别的指标而不是硬件实现级别的指标,从而确保用来评估设计的验证签核 (signoff) 标准与客户最关心的标准一致。

此外,通过在虚拟现场试验中仿真路试场景,我们可以使用真实测试激励对雷达 IC 硬件进行环境在环验证。

我们的客户中有相当一部分是一线汽车供应商,他们最关心的就是规格书中的各项性能指标,比如信噪比 (SNR) 和总谐波失真 (THD)。

他们反倒不太关心大多数 IC 验证团队会关心的一些主要指标,比如单个组件测试结果、代码覆盖率结果,以及其他硬件实现级别的指标。

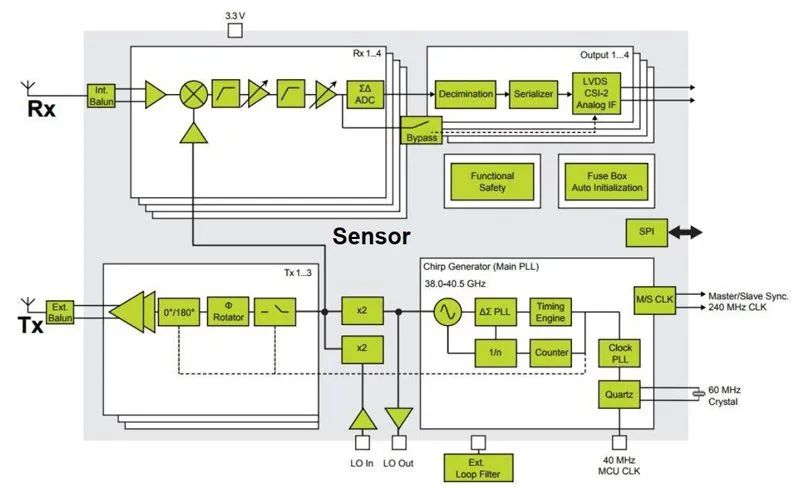

另外,我们的客户利用现场试验和真实驾驶场景来评估完整的雷达系统,而 IC 验证团队则使用与真实信号相去甚远的测试图形来评估单个射频、模拟和数字组件(图 1)。

我和所在团队定义并实现了左移(或称“流程前置”)方法学,使得我们验证 IC 设计的流程与客户评估 IC 设计的标准保持一致。

我们开发用于虚拟现场试验的路试驾驶场景基于许多客户所遵循的 Euro NCAP 标准。

我们生成的功能和性能指标(如 SNR)与客户评估自己产品中的 IC 组件所用的指标相同。

图 1.包含射频、模拟和数字子系统的汽车雷达系统架构

规格书级别指标的早期验证

过去,我的团队采用一种基于通用验证方法学 (UVM) 的方法来验证汽车雷达系统的数字部分。这种方法需要使用高级语言创建一个参考模型来复制待测设计 (DUT) 的功能。给定输入测试向量,比较 DUT 的输出与参考模型的输出。UVM 测试并不捕获 SNR 测量值或者客户关心的其他指标。并且,即使实现只有相对很小的更改(比如更新有限脉冲响应 (FIR) 滤波器的系数),测试平台都要做出相应更改。保持测试平台与实现的同步需要相当多的精力和时间。

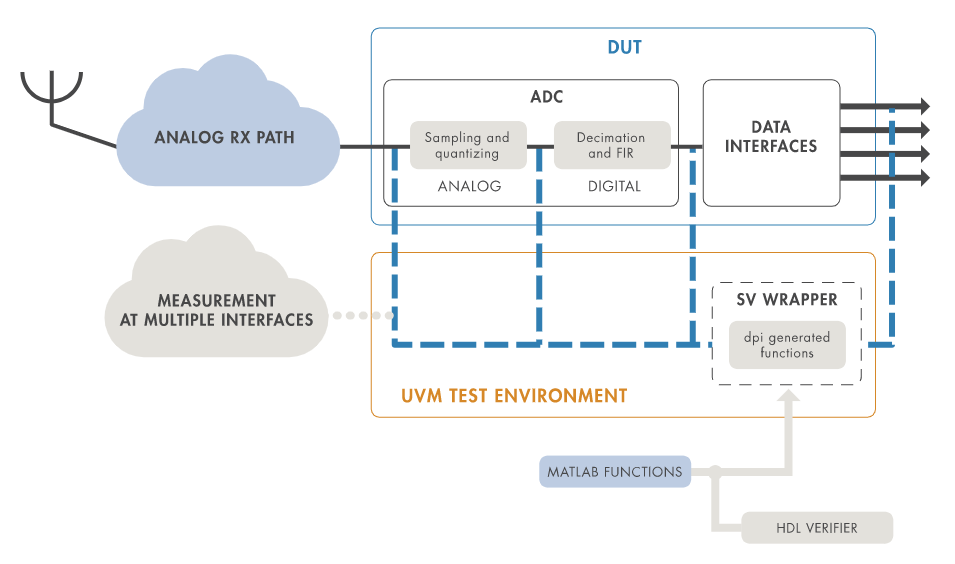

鉴于此方法的缺点和局限性,我们没有把验证精力放在实现与参考模型的一一对应上,而是决定重点关注设计的功能和性能。我们开发了 MATLAB算法,不仅能计算 SNR、THD 和功率谱密度 (PSD) 等高级设计指标,也能计算滤波器和其他组件的指标,比如阻带衰减和通带波纹。我们使用 HDL Verifier,基于这些 MATLAB 算法生成 SystemVerilog DPI 组件,并将它们集成到 HDL 测试平台,用于 Cadence 仿真环境(图 2)。

图 2:一个使用 MATLAB 验证函数的测试环境,函数借助 HDL Verifier 通过 DPI-C 在 SystemVerilog 封装中实现。

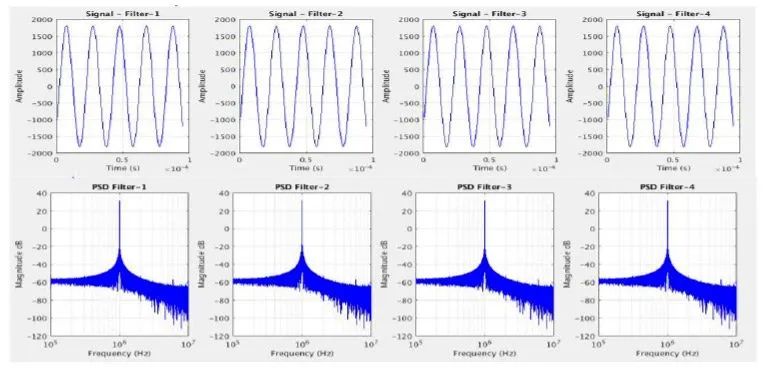

采样信号数据通过 DUT 进行采集,然后传递给 MATLAB 验证代码所产生的 DPI-C 函数。绘制测试结果图(图 3),并与系统需求进行对比,以确保设计符合规格书。

图 3:采样信号(上)和 MATLAB 计算得出的功率谱密度图(下)。

使用 MATLAB 生成的 DPI-C 模型,我们可以在 Cadence HDL 验证环境中的多个接口上对功能指标和性能指标进行计算。我们可以将设计的实现和验证分离开来,并在更契合客户所关心指标的抽象级别上进行测试。

我们还可以重用 MATLAB 生成的 C 代码,对初次流片的测试结果进行分析。比如,我们从雷达传感器 IC 收集采样数据,然后将这些数据传递给用于计算 SNR 的 C 函数。这些函数由 MATLAB 生成,同时也用于在 SystemVerilog 中验证我们的设计。

虚拟现场试验

在过渡到指标驱动的验证方法时,我们使用真实驾驶场景数据进行虚拟现场试验。以前,我们使用不同的测试向量集分别验证每个射频、模拟和数字子系统。这些测试向量中,只有极少数提取自路试过程中所捕获的雷达反射。

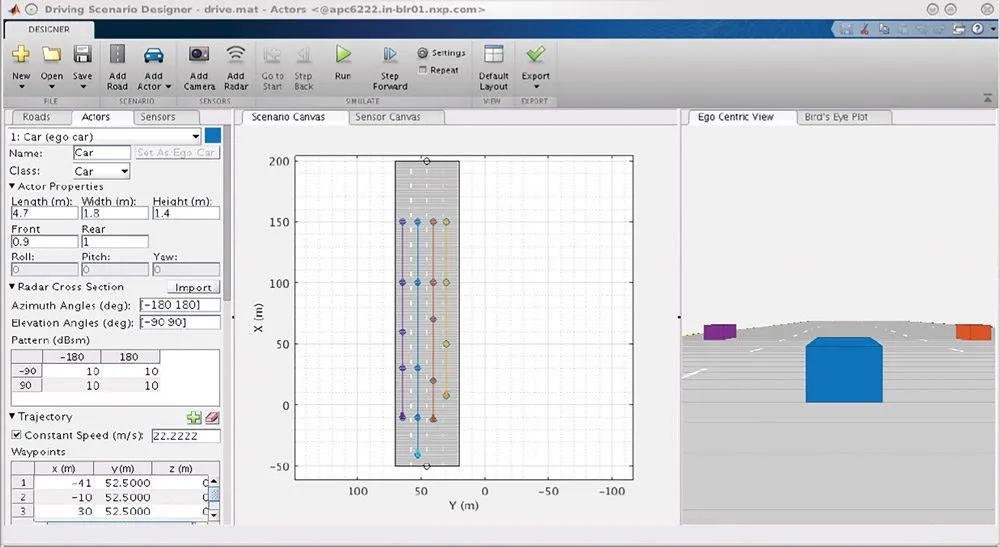

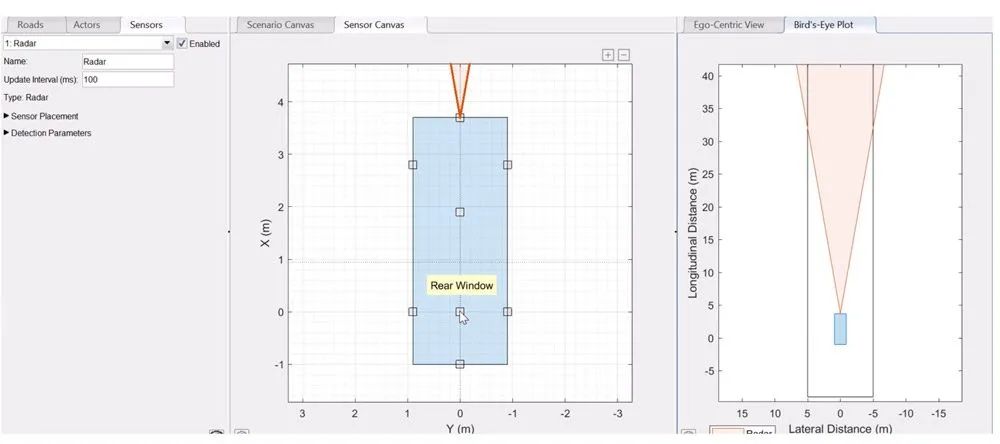

如今,我们已在这一方法学中纳入环境在环验证。现在,我们利用 Automated Driving Toolbox 中的驾驶场景设计器(图 4)构建驾驶场景。该 App 中的预置场景代表了 Euro NCAP 测试协议。这些协议正是客户评估雷达系统性能的基准。

图 4:Automated Driving Toolbox 中的驾驶场景设计器。

下一步,我们用 Phased Array Toolbox 构建一个雷达传感器模型。为了让此模型符合实际所用传感器的规格书,我们调整了有关天线孔径、峰值发射功率、接收机噪声系数以及天线单元数量的参数。此外还调整了影响调频连续波 (FMCW) 波形的某些参数,比如最大距离、线性调频时长、扫描带宽和采样率。我们把这个传感器模型集成到之前构建的驾驶场景中,将雷达传感器虚拟地安装在自主车辆上(图 5)。

图 5:用于管理自主车辆上雷达传感器位置的界面。

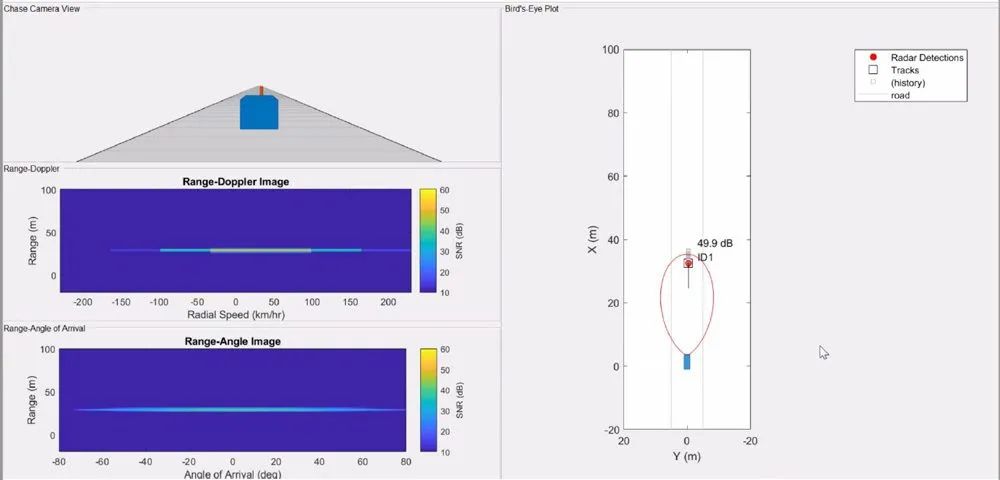

接下来我们执行这个驾驶场景,并捕获传感器的混频器输出,即场景中目标的雷达反射的解线性调频信号。我们将这个解线性调频信号传递给 ADC 设计中的 Simulink 模型,以生成数字 IQ 数据,然后把这些数据馈送给数字基带处理链。

如此一来,我们就可以生成基于 Euro NCAP 驾驶场景的 IQ 数据,并在研发的早期阶段(可能早于初次流片一年甚至更多)进行数字处理链的虚拟现场试验(图 6)。

图 6:虚拟现场试验的跟拍视图(左上)和鸟瞰视图(右)。

后续工作

新的方法学和工作流现已推广应用至下一代的雷达收发机。对于这些产品,我们会在场景中纳入环境效应,以了解我们的设计在雨雾天气等情况下的性能表现。

我们认识到,这一新的验证方法学并不仅仅适用于汽车雷达系统的数字组件,所以我们也期望将虚拟现场试验用于模拟组件和其他应用场景,比如车辆之间的通信系统。

这篇文章重点介绍了传感器实现中数字部分的验证,但是这一环境在环方法也可轻松推广应用到混合信号和射频设计中,比如传感器设计中的 ADC。

审核编辑:郭婷

-

汽车怎样利用超声波传感器?2024-01-29 1432

-

汽车雷达传感器分类 汽车雷达传感器在哪个位置2023-09-16 4474

-

汽车雷达传感器的解决方案2022-11-07 943

-

瑞萨电子完成对 4D 成像雷达解决方案公司 Steradian 的收购2022-10-25 896

-

Ameya360:瑞萨电子完成对Steradian的收购 扩大雷达市场的影响力2022-10-20 951

-

如何使用串口通信连接GY-33颜色传感器完成对颜色的识别?2022-01-25 1770

-

如何利用毫米波雷达和图像传感器构建智能驾驶控制系统?2021-05-17 1966

-

如何布局汽车传感器、汽车雷达测试设备2020-08-04 2702

-

汽车电子传感器发展现状及趋势是什么2020-05-20 2997

-

汽车传感器测试有什么特点?2019-08-28 2943

-

汽车毫米波雷达传感器的性能一致性2019-07-29 5998

-

雷达传感器的新型热门应用2018-11-08 1784

-

毫米波汽车雷达测试小结2018-08-04 7936

-

24GHZ雷达传感器的选型及运用基础2013-12-20 5354

全部0条评论

快来发表一下你的评论吧 !