固态电池的5种构型、现有研发水平及待攻关的关键技术

固态电池的5种构型、现有研发水平及待攻关的关键技术

描述

(文/程文智)这几年随着电动汽车渗透率的快速提升,固态电池受到国内外企业,及研究者的广泛关注与重视,发展迅速。目前固态电池的市场参与者众多,有车企、电池企业、投资机构,也有科研机构。

所谓的固态电池,就是使用固体电极和固体电解液的电池。由于用固态电解质代替了电解液和隔膜,首先,固态电池的热稳定性更高,不会出现内部短路;其次是固态电解质具有更高的本征安全性;还有理论上来说,固态电池具有更稳定的界面,使用寿命会更长;另外,固态电池的能量密度还可以进一步提升。

固态电池面临的难点

从目前的推进速度来看,我们离全固态电池还有一段距离,预计要到2030年以后才能实现商用。因为目前还面临几大难点没有解决:

一是从材料方面来看,固态电解质不能同时兼顾高离子电导率和稳定性;

二是从界面上来看,刚性的固-固接触,不能保证离子在原子层级高效传输;

三是枝晶生长方面,锂枝晶生长很容易刺穿固态电解质;

四是电池制造方面,现有的固态电解质成本比较高。

也就是说,从材料、界面、枝晶生长和电池制造上来看,目前的全固态电池还不能够满足现在的需求。高安全,高比能的全固态电池,离我们还有一段距离,但现有商用的液态电池又不能满足我们日益发展的对电池能量密度的需求情况下,半固态电池就应运而生了。

半固态电池更适合目前的电池发展路径,因为半固态电池的安全性比液态电池更高;与现有电池产线的兼容性更高,易于产业化;而且能给个解决界面问题。

最近,欧阳明高院士工作站四川新能源汽车创新中心有限公司固态电池研发总监朱高龙博士对固态电池的关键技术问题做了一个在线分享,他将固态电池分为5种构型,并且详细说明了这5种构型电池的现有研发水平和需要攻克的关键技术。

固态电池构型1及需要攻克的关键技术

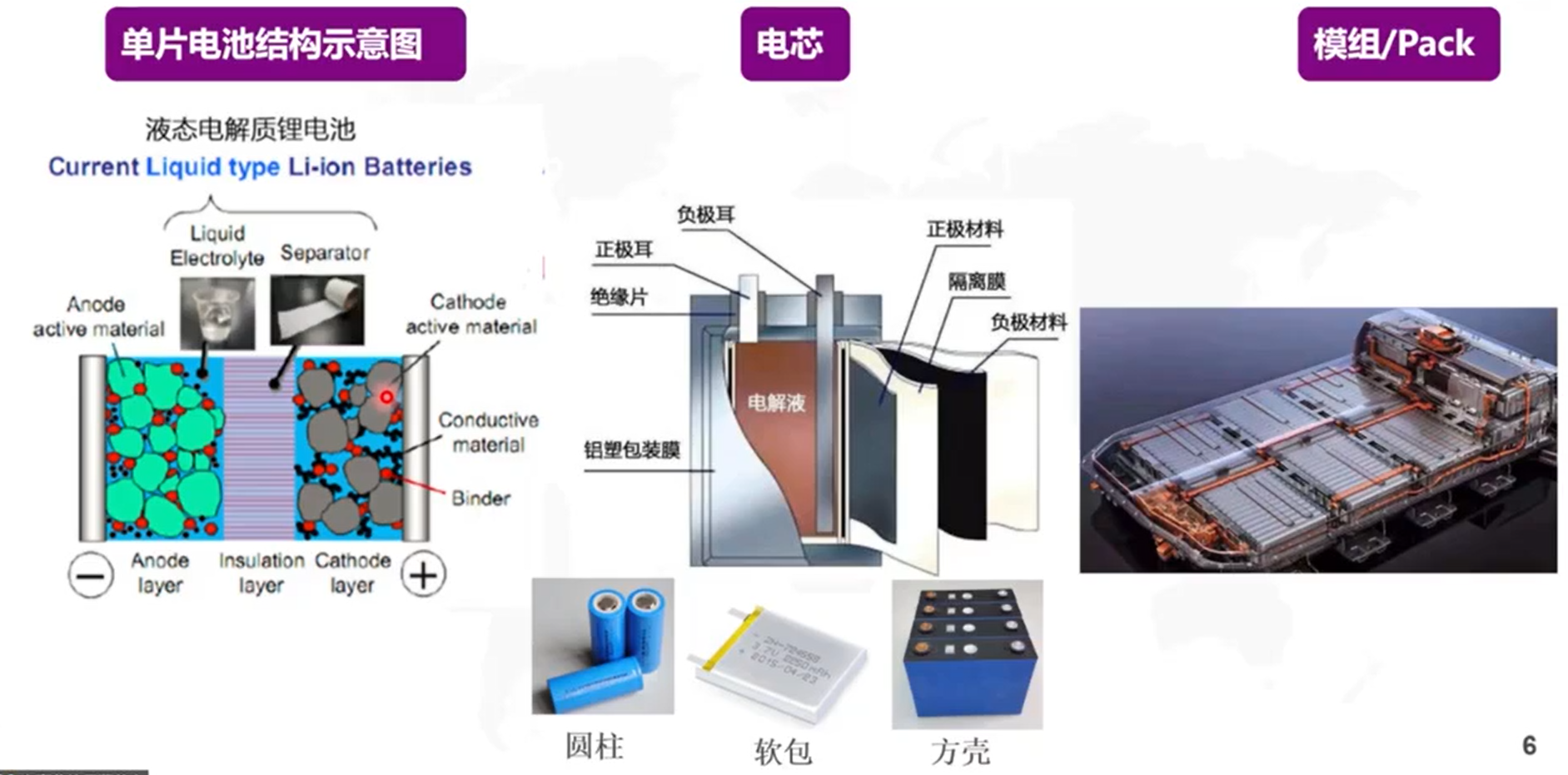

不论是液态电池,还是半固态,或者固态电池的结构都是一样的,一般两边分别是正负极(如图1),中间是电解液,用来完成负离子的输运,实现能量的存储和转换。电芯又分为圆柱、软包和方壳;电芯通过串并联的方式组合成一个模组或PACK,来满足汽车,或者其他应用的需求。

图1:单片电池结构示意图

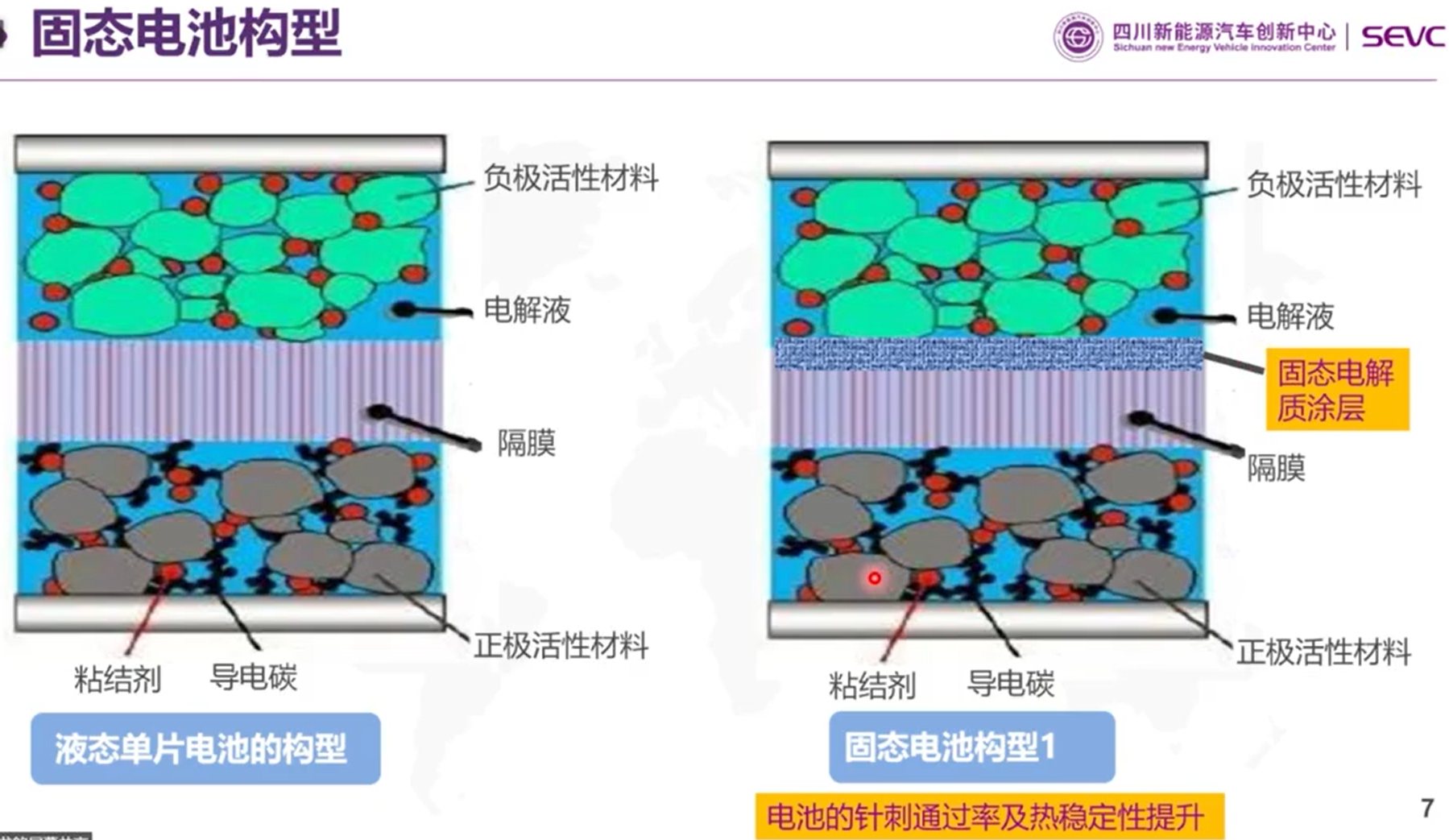

固态电池构型1,其实就相当于在液态电池的构型上,引入了固态电解质涂层,涂层可以在隔膜上,也可以在正负极上。

图2:固态电池构型1结构

朱高龙博士指出,这看上去跟液态电池没有什么区别,但其实里面有很多know-how,主要在材料的选型、间隔设计,以及材料配方方面体现出来。

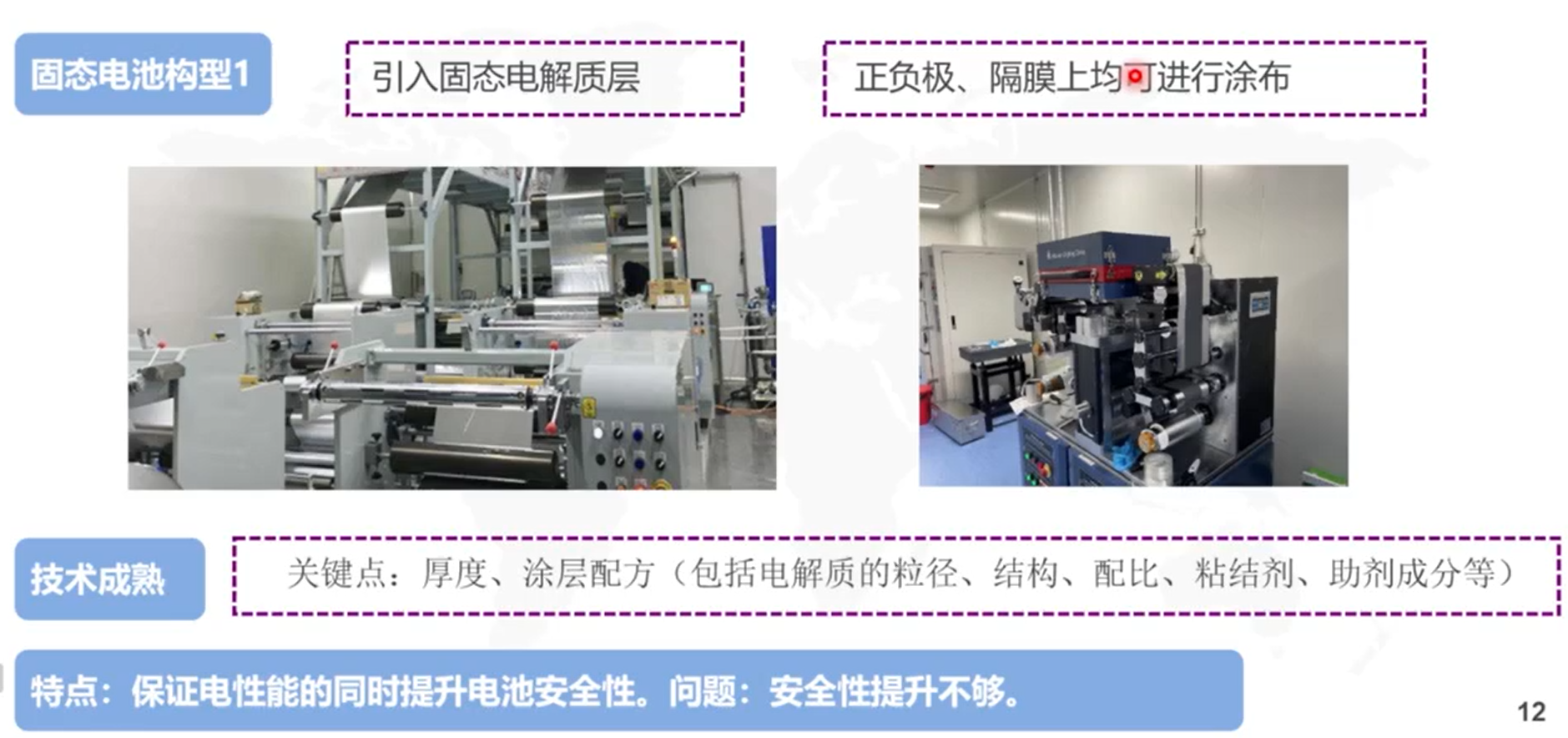

图3:固态电池构型1的特点

但好处是,构型1使用的设备跟现有设备的兼容性非常高。另外,从技术成熟度上来说,很多厂商都有了长期的积累,很多关键点都得到了解决。比如涂敷的厚度现在可以做到非常均匀地分布,从几十纳米,到几个纳米,甚至是几百微米都可以做到很一致的分布;另外涂层的配方,包括电解质的粒径、结构、配比、粘接剂、助剂成分等都能做到很好的调控。

构型1的特点是能够保证电性能的同时,提升电池安全性,但问题是安全性提升还不够。朱高龙感叹,如果该技术能够将镍90的安全性提升到镍50的安全性指标,那现在电池的能量密度将会有一个大幅提升。

固态电池构型2面临的技术难点

在固态电池构型1种,我们对隔膜涂敷了一层陶瓷涂层,安全性有了很大的提升,但液态电池内还存在大量的有机电解液,有机电解液会与正极释放出来的氧气发生反应,产生大量的热,导致电池的安全失效。

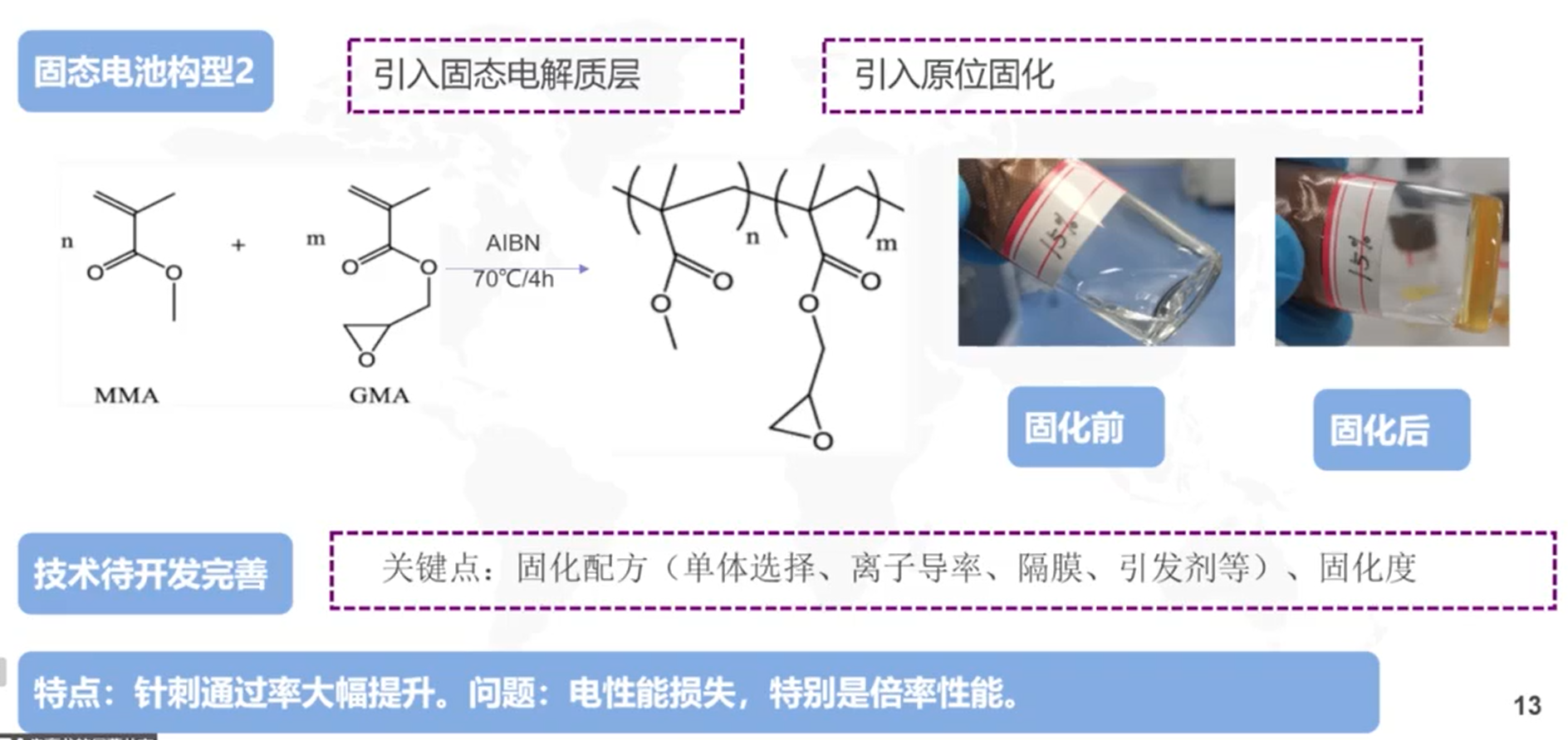

因此在固态电池构型2种,引入了原位固化技术,即引入胶态/固态电解质,将电解液给固化起来,不让电解液流动,防止在释氧过程种的持续反应,从而进一步提高安全性能。

图4:固态电池构型2遇到的技术关键点

但是该技术还没有完全成熟,主要难点是固化后,整体电池的安全性,或者通过率会有一个大幅提升,但是热箱的测试可能达不到要求,电池的性能,特别是倍率性能会有迅速的衰减。

所以,在固化配方上,比如单体选择,固化之后,无论是胶态的,还是完全固态的;离子导率,选择隔膜作为基底,以及隔膜内离子输运的表现都需要特别关注;此外,还需要关注的是固态电解质的引发剂,比如说有的引发剂虽然能够使单体能够很好地固化,但固化后引发剂本身不太稳定,从而导致半固态电池的安全性反而不如液态电池。

朱高龙强调,这里想象是很美好的,但这里面材料的选择是非常关键的。

构型2目前表现出来的最大特点是,针刺通过率大幅提升。所以原位固化技术广泛受到了企业的关注,比如蔚来在原位固化的设备、方法、以及配方方面已经取得了不少的成绩。

他特别指出,各个企业都有这方面的布局,怎么高效地使固态电解质在固化之后,还能发挥出离子输运的能力,以及电池安全性能,已经成为了我们将要攻克的难点。

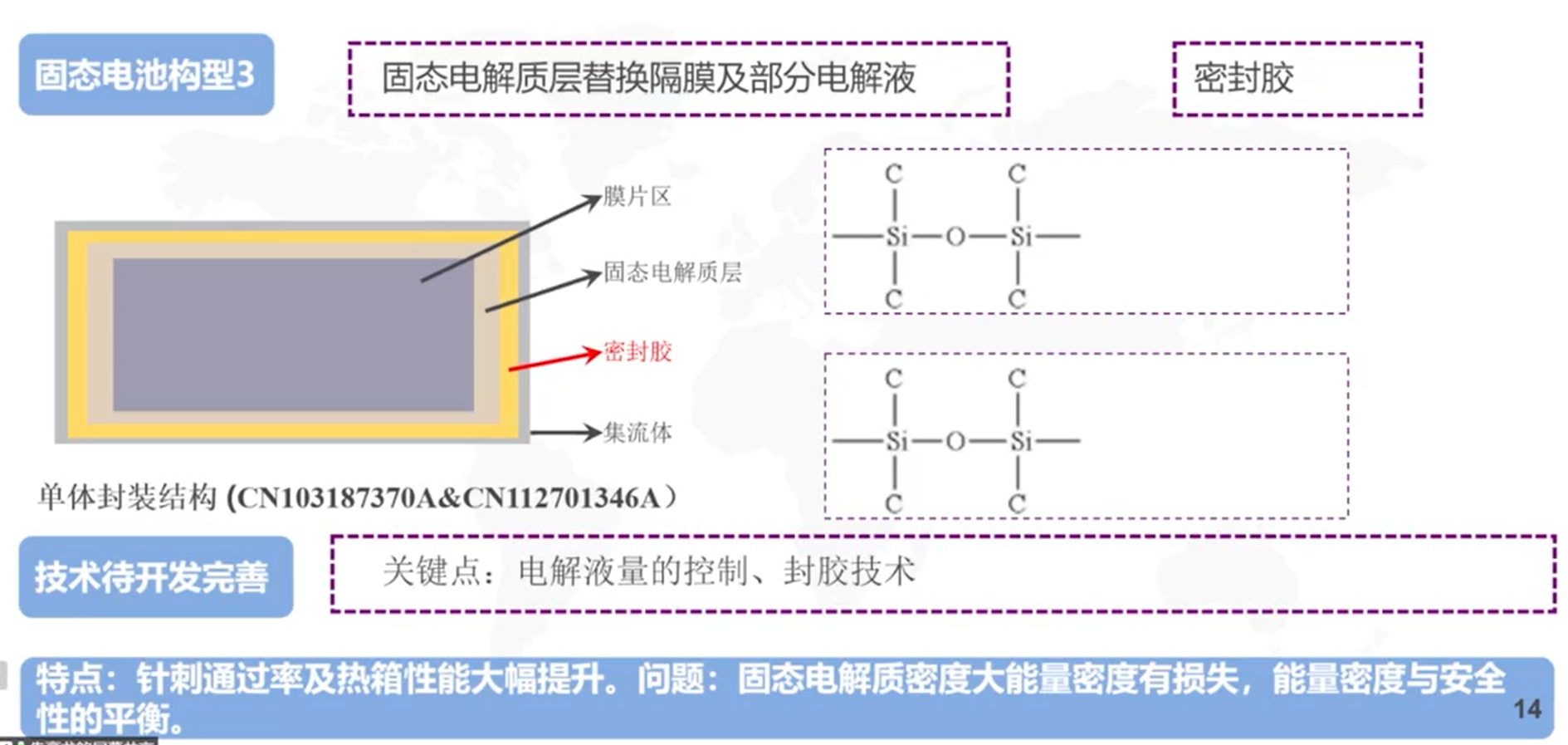

固态电池构型3现有研发水平即待攻关的关键技术

对固态电池构型2进行了一个迭代升级,使用密封胶在单片电芯上,将两边封起来,让电解液不能四处流动,这样就能做到电芯内部的串联,从而减少非必要结构件的使用,大幅度提升固态电池的存储效率,从而提高电芯的能量密度。这就是另一种构型,即固态电池构型3。

图5:半固态电池现有研发水平及待攻关的关键技术

在构型3的关键点在于电解液量的控制和封胶技术,这样的技术类似于在结构上的创新。比如比亚迪的刀片电池,宁德时代的CTP/CTC电池等。

它的特点是针刺通过率及热箱性能大幅提升,遇到的问题是固态电解质密度大,能量密度有损失,能量密度于安全性能的平衡。

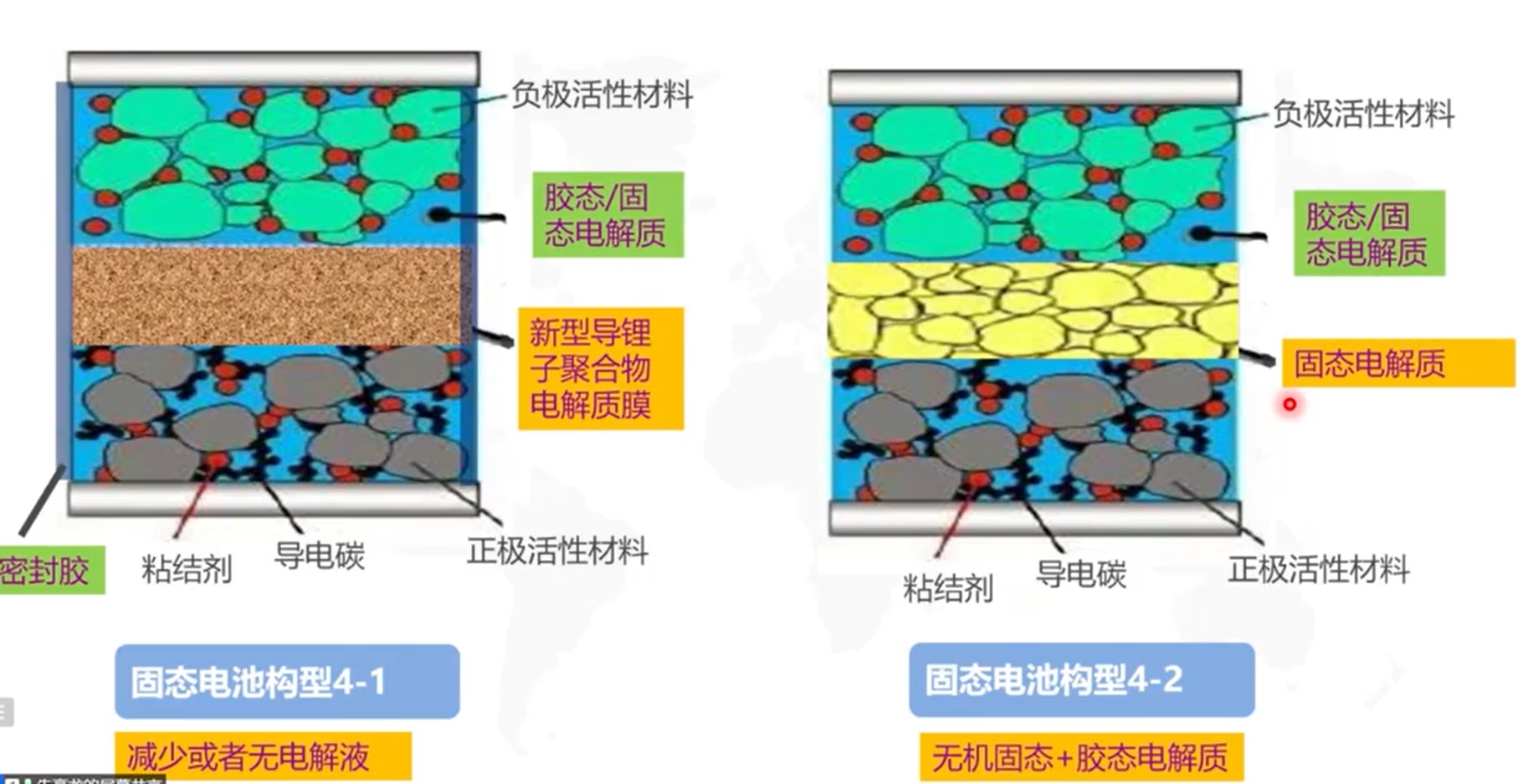

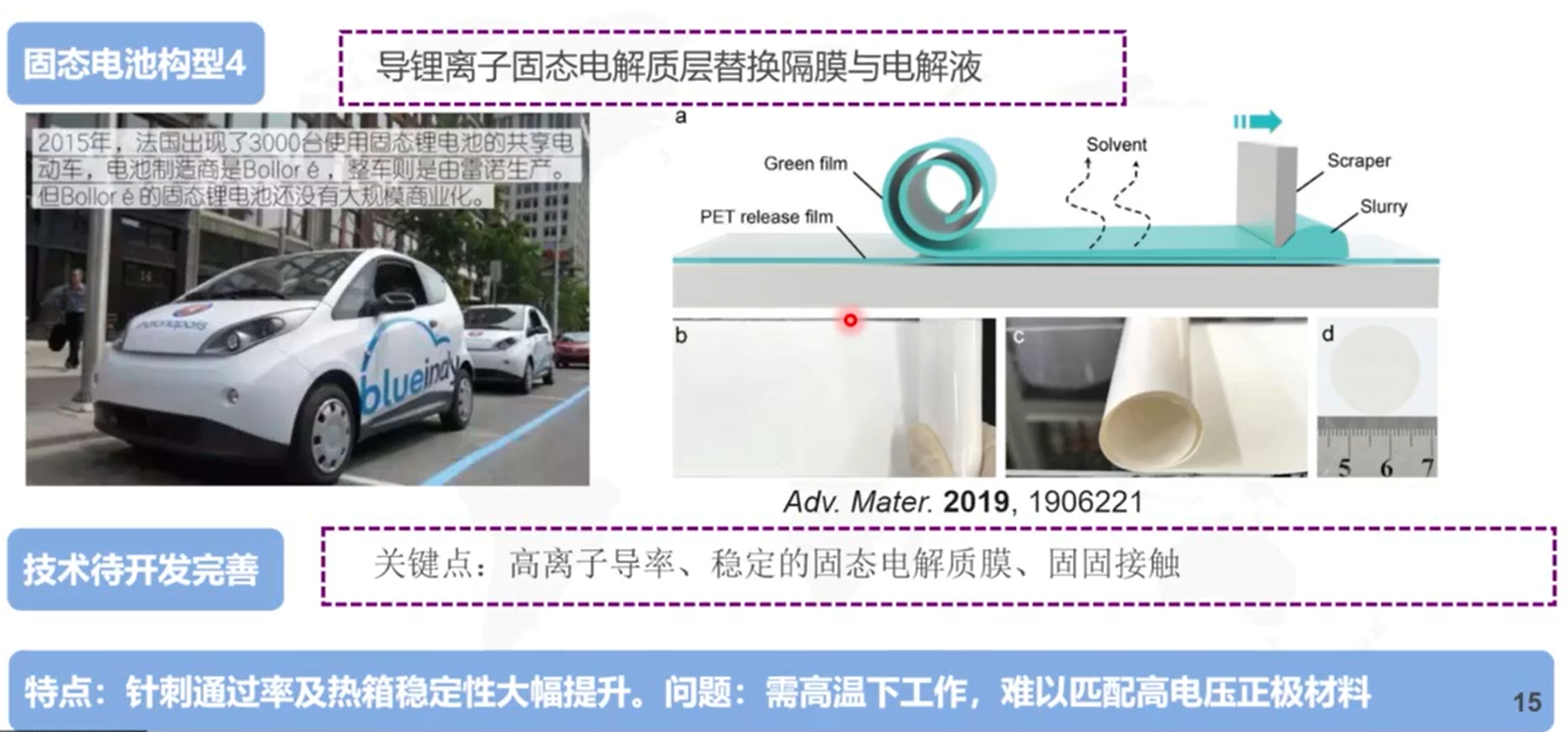

固态电池构型4面临的技术难点

固态电池构型4,主要就是把液态电池中的隔膜与电解液替换成了固态电解质。经过多年的试验,大家发现液态电池种的隔膜和电解液是影响电池的安全性能的主要因素。因此,提升电池安全性能最为有效的办法就是减少电解液的用量,从而很容易想到新型导锂离子聚合物电解质、无机的陶瓷电解质,或者是聚合物电解质膜与无机固态电解质混合的电解质。

要求就是需要这种电解质稳定,一致性高,与正负极有很好的兼容性。同样在这里面,隔膜和隔膜内的电解液,换成聚合物电解质或无机固态电解质。在正极同样可以用到原位固化的技术,或者直接加入胶态或固态电解质,也同样可以使用封胶的技术,这相当于在原来固态电池中做一个整体升级。

在2015年时,法国的电池制造商Bollore生产出来了聚合物电解质固态电池。从以前的开发经验来看,Bollore公司其实用的是聚合物电解质,聚合物电解质在60℃时,会软化,类似于果冻或者胶态的性质。这种情况下与正负极的界面接触得很好,本身在60℃下,本身有比较高的离子导率,这样就会形成一个类似于液态电池的一个状况。就是有良好的接触,特别是电极与活性材料,电极与电解质之间有一个很好的接触。这样保证了离子定向输运的快速,高效地运行,从而实现在整车上的应用。

构型4最主要的缺陷有两点,一是聚合物电解质需要在高温下运行,难以匹配高电压的正极材料,比如说三元,高镍的一些正极材料;二是聚合物电解质软化之后,具备了一定的流动性,是否还安全也存在一些疑问;三是在高温下运行,会浪费一部分的能量;四是离子导率提升不了;五是在常温下是固态的,会存在固态电解质与正负极固固接触比较困难,特别是聚合物还有一定的弹性,会导致离子穿过负极,到达电解质膜时,阻抗会变得很大。

也就是说除了高离子导率问题,还有固固接触的问题。这就是为什么固态电池的发展路线会从半固态逐渐过渡到全固态。

有两个方面的原因,一是聚合物的半固态,离子导率非常难以提升,后续如果要做成全固态,还是会面临固固接触的问题。二是聚合物的物质,它的热稳定性,还是没有全固态热稳定性高。

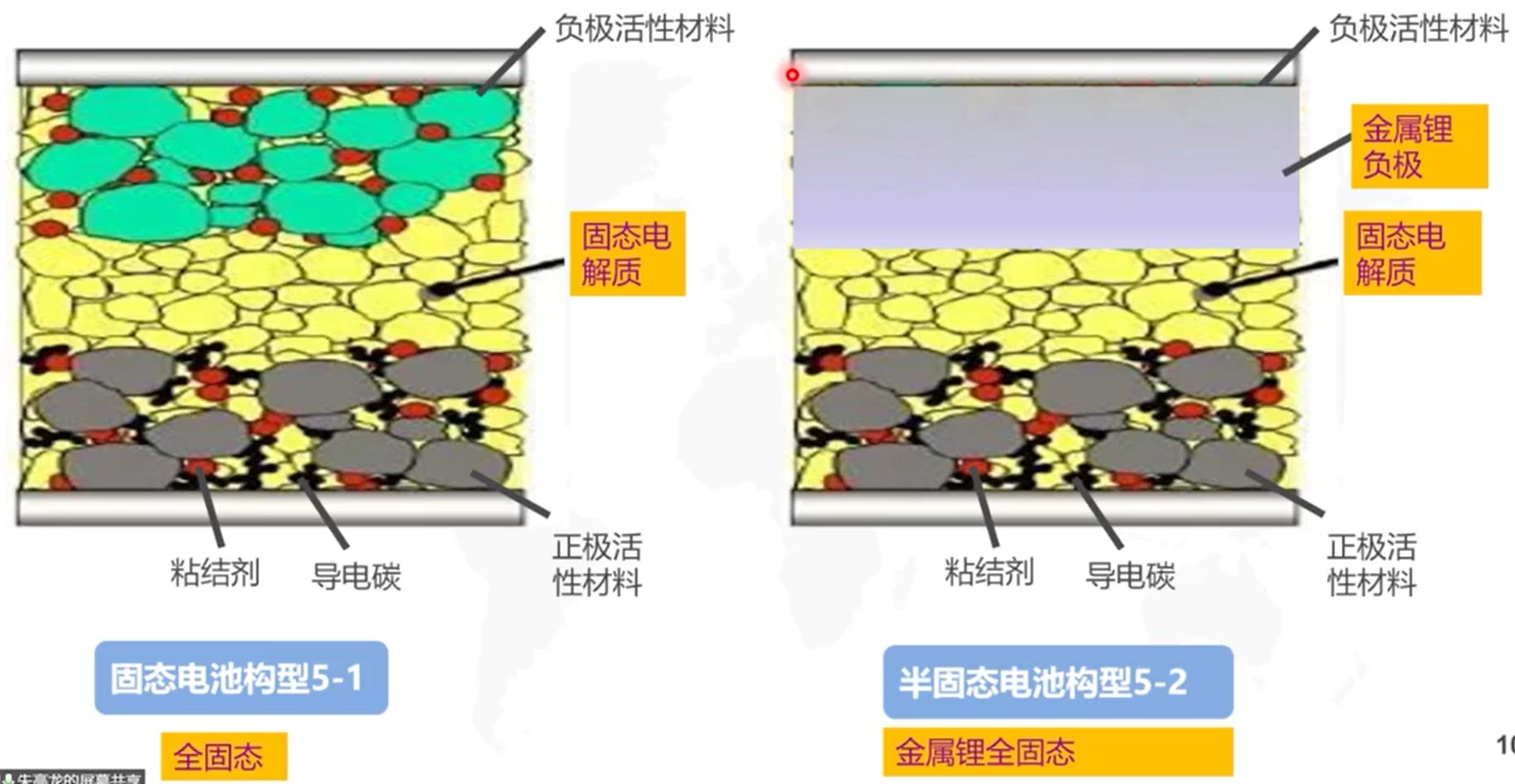

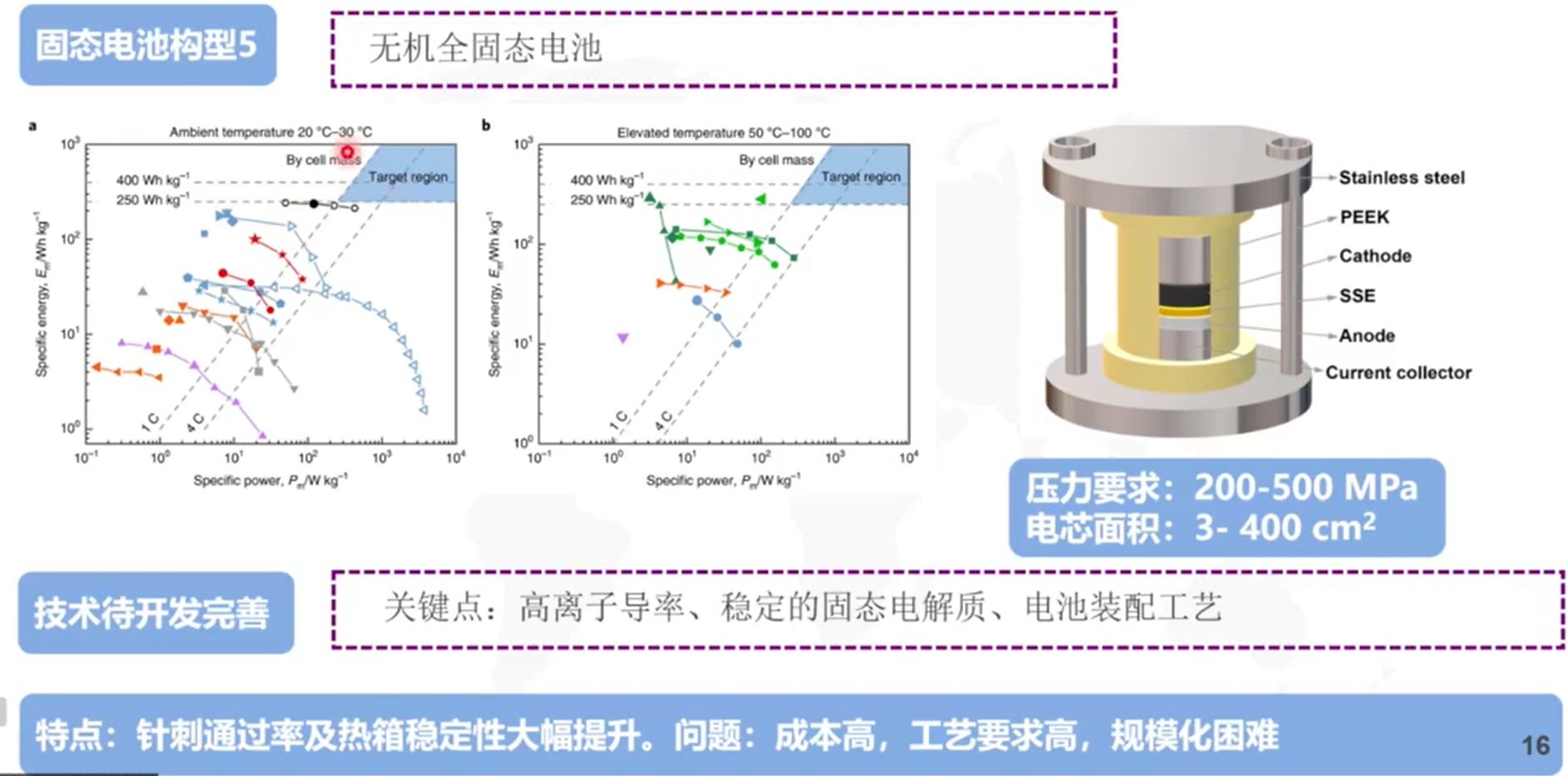

全固态电池构型5

第5种类型,就是固态电池的终极目标------全固态电池,就是里面完全排除了电解液的使用。正极和负极内也是固态电解质来进行离子输运,这会使得安全性大幅提升,同时,负极可以使用金属锂,整体提高电池的能量密度。

新闻报道里常说的固态电池具有高能量密度,其实不是因为固态电池本身的能量密度高,而是因为固态电池可以匹配这种高比能的新型正负极材料。才能够把固态电池的能量密度做进一步的提升。

如果常规下,跟液态电池一样使用同样的石墨负极,正极有磷酸铁锂,或者三元材料的话,其他成分都不变,只是把电解液和隔膜换成固态,其实能量密度是降低的。

相对于日本和欧美来说,国内在固态电池方面的投入起步相对比较晚,整体研发水平跟日本比还有一定的差异,这里的差异主要体现在固态电解质的合成。

为什么目前固态电池还没有大量产业化呢?其实,最主要的原因是电解质的合成成本高,推广起来困难;第二个更关键的因素就是固固接触的界面问题。因为一旦到了全固态,全是固固接触的话,如何保证良好的界面,以及充放电过程中,还是共型的接触,保证离子的输运等。

比如相对脚软的硫化物电解质就需要一个比较大的压力,大概要200~500MPa才能保证在初步第一次压完之后,正极和固态电解质,以及负极和固态电解质有一个良好的接触,接触好,离子的定向输运才能保证电池能量输送出来,或者存储进去。也就是说一定要保证固态电解质与电极的良好接触。

要保证良好的接触,就需要这样大的压力。这个压力在目前来讲,特别是电池后续的制备制造过程中,200~500MPa的压力就变得比较困难。就算能达到,又怎么能保证效率。这是全固态电池发展的一个关键因素。

能保证3到400平方厘米的面积下,能够快速压片的技术也是后续电池组装中非常关键的一个技术。

同时,非常明显的一点就是全固态电池,完全颠覆了前面几种电池构型的产线,它的加工方法和加工形式可能就发生了改变。

也就是说,全固态电池的关键点就是高离子导率、稳定的固态电解质的开发,以及电池装配工艺。遇到的问题是成本高,工艺要求高,规模化困难。

-

固态电池测试套件2025-07-25 1783

-

汽车总线及其关键技术的研究2012-07-10 18953

-

CDMA原理与关键技术2012-08-16 3192

-

详解5G的六大关键技术2017-12-07 4415

-

5G的8大关键技术2019-07-10 4079

-

5G发展道路中哪些射频关键技术是绕不开的?2019-07-30 3562

-

什么是5G高频关键技术?2019-08-16 4718

-

物联网的关键技术有哪些2020-06-16 2979

-

5G关键技术 从Massive MIMO开始2021-05-21 2595

-

MIMO-OFDM中有哪些关键技术?2021-05-27 2926

-

POE的关键技术有哪些?2021-06-10 3258

-

明白VPP关键技术有哪些2021-08-31 2114

-

视觉导航关键技术及应用2023-09-25 758

-

杰理科技关键技术达到国际领先水平2025-09-10 896

-

【技术突破】超高性能航空燃油泵电机驱动控制器关键技术攻关2025-11-25 365

全部0条评论

快来发表一下你的评论吧 !