微细加工湿法蚀刻中不同蚀刻方法

今日头条

描述

微加工过程中有很多加工步骤。蚀刻是微制造过程中的一个重要步骤。术语蚀刻指的是在制造时从晶片表面去除层。这是一个非常重要的过程,每个晶片都要经历许多蚀刻过程。用于保护晶片免受蚀刻剂影响的材料被称为掩模材料,其用于许多蚀刻步骤中以抵抗蚀刻。该掩模材料可以是光致抗蚀剂,并且使用光刻法将其图案化。蚀刻也可以称为制作空腔,这些空腔应该根据用途具有特定的深度。产生的这种空腔的深度可以通过蚀刻时间和蚀刻速率来控制。执行蚀刻机制的成功之处在于,多层结构的顶层应该被完全去除,而在下层或掩模层中没有任何种类的损伤。这完全取决于两种材料的蚀刻速率之比,称为选择性。在一些蚀刻情况下,蚀刻会削弱掩模层,并产生形成空腔的倾斜侧壁。底切的距离称为偏差。

湿法蚀刻是通过使用液体化学物质或蚀刻剂从晶片上去除材料的过程。特定图案由晶片上的掩模限定。没有被掩模保护的材料会被液体化学物质腐蚀掉。使用光刻技术在晶片上沉积和构图这些掩模。湿法刻蚀工艺涉及多个化学反应,消耗原有反应物,产生新的反应物。

湿蚀刻剂通常是各向同性的,并且它们在厚膜蚀刻期间导致较大的偏差。它们还需要处理大量有毒废物。这种蚀刻方法在“后端”处理(BEOL)之前特别有效,在该处理中,晶片在晶片背面研磨之后通常非常薄,并且对热或机械类型的应力非常敏感。蚀刻几微米的非常薄的层将去除在背面研磨过程中产生的微裂纹,导致晶片具有显著增加的强度和柔性。

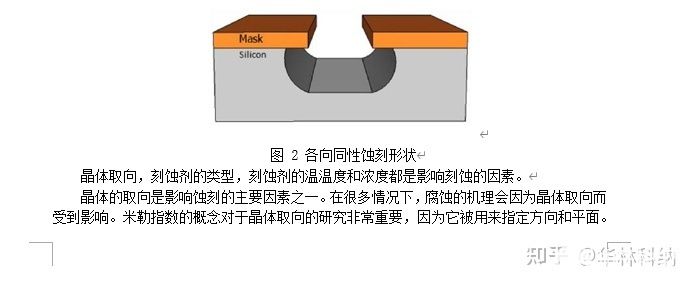

这种蚀刻方法快速、简单。尖锐各向异性角的倒圆用于避免应力集中。这在所有方向上表现出相同的蚀刻速率。横向蚀刻速率与垂直蚀刻速率大致相同。该蚀刻速率从不依赖于掩模边缘的方向。

对于各向同性湿法蚀刻,氢氟酸、硝酸和乙酸(HNA)的混合物是硅最常见的蚀刻剂溶剂。每种蚀刻剂的浓度决定了蚀刻速率。二氧化硅或氮化硅经常被用作对抗HNA的掩蔽材料。当反应发生时,材料以类似于向下蚀刻的速度被横向移除。湿化学蚀刻通常是各向同性的,即使存在掩模,因为液体蚀刻剂可以渗透到掩模下面。如果方向性对于高分辨率图案转移非常重要,通常禁止湿法化学蚀刻工艺。

这些方向和平面可以是晶格或晶体。指数的数量将与晶格或晶体的尺寸相匹配。

EDP在凸角上的蚀刻速率比其他各向异性蚀刻更快。一般来说,它是底切悬臂的首选。仅仅因为凸角的快速蚀刻过程表现出抛光作用,它通常会比其他蚀刻留下更平滑的光洁度。尽管这种蚀刻剂有这么多优点,但它与金属氧化物半导体或互补金属氧化物半导体工艺完全不兼容。因此这种蚀刻剂没有被广泛使用,并且对于各向异性蚀刻工艺,这种蚀刻剂的使用已经显著减少。

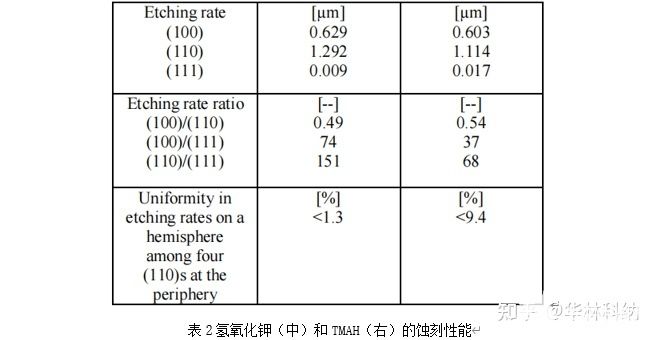

TMAH代表四甲基氢氧化铵,这比所使用的所有蚀刻剂更有优势。这种蚀刻剂显示出低毒性和CMOS兼容性。尽管使用三甲基氢氧化钾蚀刻的处理时间比使用氢氧化钾要长,但是三甲基氢氧化钾的使用给我们提供了比氢氧化钾获得的蚀刻表面更好的蚀刻表面。由于所有晶体取向的蚀刻速率,使用氢氧化钾的时间比使用三甲基氢氧化钾的时间短,因此可以获得完美的晶片正方形。即使对于包含氢氧化钾的工艺来说,处理时间更短,它们也不能提供蚀刻的完美晶片方块。但是TMAH的优点是,即使它需要更多的处理时间,蚀刻的晶片方块也将是完美的。各向异性硅蚀刻剂的重要特性是各向异性,选择性,处理和工艺兼容性。

在氢氧化钾的情况下,使用这种蚀刻剂进行蚀刻过程的最佳温度是80℃,在这种条件下所用的蚀刻剂浓度是35%。这是因为在这种条件下获得了具有最小表面粗糙度的最佳蚀刻速率。蚀刻速率与蚀刻剂浓度成反比,与温度成正比。对于这种最佳量的蚀刻剂浓度,电镀蚀刻停止通过生产厚度约为6um的相等量的膜而工作得更好,但是当蚀刻剂浓度较低时,电镀蚀刻停止仍然起作用,但是随后生产的膜稍微更厚约10 um。硅衬底的掺杂类型对硅的蚀刻速率几乎没有影响,尽管n型蚀刻比p型硅稍快。无论氢氧化钾溶液浓度如何,二氧化硅蚀刻速率都随着温度的升高而不断增加。使用33重量%的二氧化硅,在80℃下的最大二氧化硅蚀刻速率为450纳米/小时。% KOH。

本文清楚地讨论了用于蚀刻工艺的蚀刻剂以及与其各自的浓度和温度所对应的蚀刻剂的优缺点。由于使用的蚀刻剂而进行蚀刻的晶圆块必须在补偿结构蚀刻后得到完美的晶圆块。这个条件使我们清楚地知道得到完美蚀刻方块的处理时间。的一些蚀刻剂受表面活性剂和非离子氢氧化钾TMAH解决方案,被用来评估蚀刻性能在各种操作参数包括蚀刻速率和粗糙度质量(100)硅平面,硅溶解的选择性对二氧化硅和减少在凸角。蚀刻率随浓度的增加而降低。随着浓度的增加,蚀刻表面的粗糙度降低,得到了一个非常光滑的表面。通过将硅溶解在TMAH溶液中,降低了铝的蚀刻速率。结果表明,采用重硼掺杂层或p-n结的蚀刻停止技术可适用于TMAH溶液。在添加表面活性剂TMAH的情况下,使用角补偿法很难制作出尖锐的边缘凸角。

审核编辑:汤梓红

-

芯片湿法蚀刻工艺2024-12-27 1501

-

湿法蚀刻的发展2024-10-24 929

-

高速硅湿式各向异性蚀刻技术在批量微加工中的应用2023-05-18 2574

-

干法蚀刻与湿法蚀刻-差异和应用2023-04-12 2817

-

简要说明湿法蚀刻和干法蚀刻每种蚀刻技术的特点和区别2023-01-29 8271

-

磷酸的腐蚀特性及缓蚀剂 氮化硅湿法蚀刻中热磷酸的蚀刻率2022-08-30 7057

-

晶圆的湿法蚀刻法和清洁度2022-07-06 3088

-

湿法蚀刻与干法蚀刻有什么不同2022-06-20 7498

-

使用n型GaSb衬底优化干法和湿法蚀刻工艺2022-05-11 1833

-

关于湿法蚀刻工艺对铜及其合金蚀刻剂的评述2022-01-20 3267

-

蚀刻过程分为两类2021-01-09 3862

-

湿法蚀刻工艺2021-01-08 4789

-

晶片边缘蚀刻机及其蚀刻方法2018-03-16 3345

-

湿法蚀刻问题2017-05-08 7441

全部0条评论

快来发表一下你的评论吧 !