确定零件故障的方法

描述

可以通过多次测试来识别缺陷。故障分析有助于了解故障及其预防,从而改进生产和装配过程。这里有几个重要的:

1可焊性测试

可焊性定义了在最低限度的适当条件下焊料对金属或金属合金表面的润湿。通常,电路板制造过程本身就是组装困难的原因。这是由于与氧化和阻焊层应用不当相关的问题。为了减少这种故障,请检查零件和焊盘的可焊性,以确保表面的坚固性。它还有助于开发可靠的焊接。

该测试通过复制焊料和材料之间的接触来评估焊料的强度和润湿质量。它决定了润湿力和从接触到润湿力形成的持续时间。此外,它还确定了故障的原因。可焊性测试的应用包括:

· 焊料和助焊剂的评估

· 电路板涂层评估

· 质量控制

为了有效地利用这种测试,了解各种表面条件和测试方法的适当要求至关重要。

2污染测试

污染会导致各种问题,例如腐蚀、金属化和降解。电路板在其生命周期内必须经过腐蚀性化学溶液。此类化学品包括蚀刻液、助焊剂、电解液等。使用这些化学品后需要进行清洁。

离子污染引起的腐蚀

污染测试计算样品中存在的离子污染物的数量。该过程包括将电路板浸入样品溶液中。该溶液溶解了改变溶液组成和值的离子杂质。然后,通过将实际水平与标准水平进行比较,可以分析污染的严重程度。应重点关注清洁过程,以避免出现故障的风险。

3显微切片测试

微切片测试,也称为对横截面,检查下列情况:

· 零件缺陷

· 短路或开路

· 热机械故障

· 回流焊处理失效

· 原料分析

在这种方法中,从显示电路板特征的样本中切出二维切片。显微切片分析是一种破坏性测试方法,它提供了一种准确的方法来分离电子零件并将其从样品中取出。然后放入环氧树脂中固化固化。后来,使用磨损技术,将零件移除,然后抛光,直到它具有反射性。该测试涉及将此样品与功能零件进行比较。

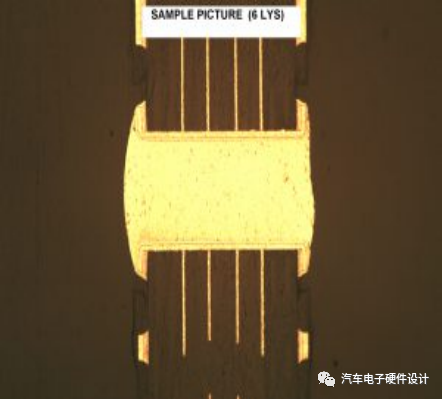

图:6层横截面样品

4自动X射线检测(AXI)

自动X射线检测(AXI)可确定与PCB中的IC和BGA相关的隐藏缺陷。此方法访问内部几何形状和结构组成。使用此方法可以检测到以下错误:

· 焊接缺陷,如开路、短路、焊桥、焊料空隙、过量和不足的焊料以及焊料质量。

· 零件缺陷,如引脚翘起、零件缺失和零件错位

· BGA错误,包括BGA短路和开路连接

5表面成像方法

发现与焊接和组装相关的问题的最流行的测试方法之一是光学显微镜或表面成像方法。该技术因其效率和准确性而广受欢迎。它使用具有可见光的高倍显微镜。该显微镜具有小景深和单平面视图,放大倍数可达1000X。它可以验证不当构造,这会导致应力暴露某些横截面的缺陷。

审核编辑 :李倩

-

零件封装基本认识2011-02-22 1649

-

如何在COLLABORATION 3Dfindit中定义首选零件并管理零件编号2025-04-08 351

-

SMT零件数据自动生成2009-10-05 3732

-

复杂曲面零件超精密抛光2018-11-15 1964

-

如何确定零件的速度等级2019-07-08 3159

-

典型冲压模具零件制造与装配2009-10-17 977

-

SMT零件资料自动生成2010-11-12 564

-

精密石墨零件的研磨2009-05-16 2168

-

零件封装知识2011-09-27 1455

-

塑胶件设计一般步骤,塑胶零件常须解决的问题等方面解析2018-12-26 5422

-

用铬铁烫下零件的操作方法和有哪些注意事项2020-05-09 3944

-

我们该如何修改和添加SolidWorks零件库中的零件2021-11-17 7225

-

识读零件图的基本步骤2022-08-11 12420

-

镍铁合金薄壁零件车削加工研究2023-02-09 1957

-

怎样在SolidWorks零件中插入其它零件进行布尔运算?2023-07-10 2678

全部0条评论

快来发表一下你的评论吧 !